Obie kontrole stają się obecnie szczególnie ważnym i nieodzownym elementem kontroli montażu powierzchniowego oraz przewlekanego wpływając na zwiększenie efektywności oraz jakości oferowanych produktów.

Technologia 2D

Maszyny wykorzystujące technologię inspekcji w dwóch wymiarach (2D) wykorzystywane do tej pory w kontroli nadruku pasty oraz inspekcji gotowych wyrobów na światowym rynku produkcji elektroniki okazały się rewolucją. Umożliwiały one kontrolę płytek w bardzo szybkim tempie, niemożliwym do osiągnięcia dla człowieka. Dzięki wprowadzeniu takich rozwiązań w produkcji możliwym stała się szybka kontrola wyrobów, usprawnienie procesu, a co za tym idzie podniesienie jakości produkcyjnej.

Maszyny wykorzystujące technologię inspekcji w dwóch wymiarach (2D) wykorzystywane do tej pory w kontroli nadruku pasty oraz inspekcji gotowych wyrobów na światowym rynku produkcji elektroniki okazały się rewolucją. Umożliwiały one kontrolę płytek w bardzo szybkim tempie, niemożliwym do osiągnięcia dla człowieka. Dzięki wprowadzeniu takich rozwiązań w produkcji możliwym stała się szybka kontrola wyrobów, usprawnienie procesu, a co za tym idzie podniesienie jakości produkcyjnej.

Sprawdzanie nadruku pasty lutowniczej, obecności i ułożenia komponentów, lutowia, zwarć czy kątów pod jakim zamontowane zostały podzespoły stało się dzięki temu dużo łatwiejsze. Z biegiem czasu okazało się jednak, że możliwości, jakie zapewnia technologia dwuwymiarowej kontroli są ograniczone, a rozwój i miniaturyzacja stawiają nowe wyzwania przed każdym producentem elektroniki.

Technologia 3D

Konkurencyjność oraz stałe dążenie do doskonałości wymusiły prace nad nowym rozwiązaniem systemu kontroli o funkcjonalności przewyższającej obecne możliwości technologiczne. Tu z pomocą pojawił się szeroko stosowany w wielu dziedzinach trzeci wymiar. Technologia trójwymiarowa (3D) daje możliwości, których nie miały poprzednie rozwiązania, ułatwiając pracę i odejmując czynności konieczne do wykonania przy starej już technologii inspekcji 2D.

Niemożliwy do tej pory skuteczny pomiar wysokości komponentów, wysokości pasty lutowniczej, czy też pomiar wysokości oraz wygięcia pinów dla wszelkiego typu złączy stał się teraz możliwy. Pionierem w tej dziedzinie kontroli pakietów był koreański producent maszyn Parmi, który wprowadził na rynek rewolucyjną technologię laserową wykorzystywaną obecnie przez wiele firm.

Laser zapewnia szybkość i precyzję zobrazowania

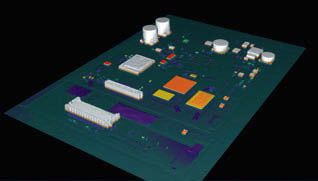

Laserowa technologia inspekcji trójwymiarowej była dopracowywana przez blisko 20 lat i jak się okazało jest ona najbardziej precyzyjną na rynku umożliwiającą najszybszą wizualizację 3D bez żadnych kompromisów. Urządzenia SigmaX (SPI) oraz Xceed (AOI) tworzą z wykorzystaniem lasera pełne zobrazowanie płytki w trójwymiarze stawiając bardzo wysoko poprzeczkę na światowym rynku. Oba modele wyposażone są w technologię kompensacji ugięcia PCB do 5 mm pracującą w czasie rzeczywistym, dzięki czemu można pominąć dla znacznej większości produktów konieczność rozstawiania pinów podporowych.

Głowica z podwójnym laserem minimalizuje praktycznie do zera możliwość wystąpienia efektu "cienia" dla bardzo małych komponentów montowanych w pobliżu bardzo wysokich elementów, umożliwiając pełną i drobiazgową inspekcję. Maszyna Xceed 3D AOI umożliwia pomiar wysokości elementów aż do 40 mm, co okazuje się być niemożliwe do osiągnięcia dla innych technologii.

Model SigmaX (SPI) jako jedyny na rynku ma tzw. przewodnik procesu nadruku pasty o nazwie "Printer Doctor". Narzędzie to zostało docenione przez klientów ma za zadanie wskazanie operatorowi problemów produkcyjnych z wyprzedzeniem ich wystąpienia. Dzięki analizie danych jest w stanie poinformować o problemach oraz wskazać ich gotowe rozwiązanie przyczyniając się do poprawy jakości procesu w bardzo szybkim tempie.

Drugie urządzenie Parmi Xceed (AOI) ma z kolei innowacyjne możliwości wyszukiwania ciał obcych na PCB (takich jak luźne komponenty, kulki cyny i inne) na całym obszarze obwodu i w czasie rzeczywistym, a więc nie wydłużającym czasu cyklu. Wykrywanie zwarć pomiędzy komponentami, pomiar wysokości pinów, pęknięć, uniesień elementów, montażu pionowego czy bocznego stało się bardzo łatwe i precyzyjne. Model ten ma rozbudowane możliwości pomiaru lutowia, a w tym: obszaru, wysokości, zwilżenia, elementów obcych, formy czy kąta oraz szerokości i długości lutowia.

Nowe technologie stawiają kolejne poprzeczki w miniaturyzacji, a wśród nich znajduje się 5G.

Piąta generacja sieci komórkowych lub systemów bezprzewodowych, to proponowane następne standardy telekomunikacyjne poza obecnymi standardami 4G/IMT-Advanced, które wymagają niezwykłej precyzji w ich montażu i kontroli. Parmi idąc za potrzebami konsumentów wprowadziło nowy model Xceed Micron o rozdzielczości obrazu 7×7 μm.

Tworzenie programów oraz ich debugowanie na odrębnej stacji komputerowej dają możliwość ciągłej pracy maszyny, podczas której można przygotować kolejne programy oszczędzając cenny czas. Szybkie i łatwe przygotowanie zdjęć płytki bez konieczności doboru iluminacji oświetlenia, kątu kamery czy ilości zdjęć jak w przypadku 2D znacznie ułatwia pracę, a przygotowanie trwa bardzo krótką chwilę.

Problemy znane z technologii 2D, takie jak: odbicie światła od metalicznych obudów, różnica pomiaru na różnych kolorach laminatu czy problem z doborem światła zostały rozwiązane przez Laserową technologię pomiarową, skutecznie niwelując ilość fałszywych błędów.

X-Net

Połączenie obu maszyn SPI oraz AOI w jednej stacji weryfikującej jakość montażu oraz obrazującej w prosty sposób w 2D oraz 3D wykryte błędy umożliwiają 100-procentową weryfikację istnienia błędu bez konieczności głębszej analizy. Według danych statystycznych błędy wykryte w gotowych wyrobach są w 70% spowodowane są wadami w nadruku pasty lutowniczej.

Dzięki połączeniu X-Net dla obu maszyn dopracowanie procesu staje się dużo łatwiejsze. Porównując dane SPI oraz AOI można doprecyzować tolerancje w nadruku zmniejszając w ten sposób liczbę potencjalnych błędów oraz zmniejszając koszty i czas produkcji.

Interfejs

Dzięki zastosowaniu łatwego w obsłudze oprogramowania skomplikowane i bardzo precyzyjne pomiary oraz algorytmy stają się proste w obsłudze dając w ten sposób możliwość wprowadzenia innowacyjności z zachowaniem prostoty użytkowania. Dzięki tym rozwiązaniom tworzenie programów inspekcyjnych stało się bardzo łatwe i szybkie.

Kamil Nosarzewski

CPS-IEP sp. z o.o.

www.cps.com.pl