Lakiery stosowane w pokryciach konformalnych

Proces nakładania powłok konformalnych składa się z dwóch części - lakieru zabezpieczającego oraz metody jego nakładania. Przyjrzyjmy się pierwszemu z nich.

Jest wiele sposobów kategoryzacji lakierów, począwszy od koloru, przez obszary zastosowań, aż po posiadane atesty lub spełniane normy. Inne podejście zakłada podział ze względu na zastosowaną bazę chemiczną.

I tak preparaty te dzielimy na lakiery o bazie silikonowej i niesilikonowej. Taki podział, choć może wydawać się zaskakujący a nawet infantylny, jest poparty wieloletnim doświadczeniem branżowym. Jak widać, istotą podziału jest silikon. Silikony, czyli syntetyczne polimery krzemoorganiczne, charakteryzują się doskonałą odpornością termiczną, chemiczną i mechaniczną.

Jednak te niezaprzeczalne korzyści mają też drugą stronę medalu - materiał ten jest bardzo trudno usunąć z powierzchni. Tak trudno, że swego czasu stosowanie materiałów na bazie silikonów było ograniczane do osobnych przestrzeni produkcyjnych. Jaki to ma związek z powłokami konformalnymi? Tutaj możemy odpowiedzieć na często zadawane pytanie o stosowanie zamienne różnych lakierów.

Otóż, jeśli na produkcji stosowany jest lakier na bazie silikonu, to istnieje możliwość zastosowania innego lakieru, ale tylko takiego, który również będzie bazował na silikonach. W innym przypadku istnieje wysokie ryzyko pojawienia się kłopotów z utwardzaniem lakierów oraz problemów z adhezją lakieru do podłoża. A to przekłada się na powstawanie tzw. scrapu i koniecznie naprawy (reworki), czego każdy zakład stara się uniknąć.

Lakiery niesilikonowe

Do grupy niesilikonowych zaliczamy materiały na bazie akrylowej, poliuretanowej oraz epoksydowej. Pod kątem zamienności preparatów ta grupa jest zdecydowanie bardziej elastyczna dla użytkownika niż opisane wcześniej produkty silikonowe. Tym niemniej, chcąc stosować różne materiały w jednym układzie dozującym, wciąż trzeba zachować ostrożność ze względu na zachowanie kompatybilności chemicznej.

Jej brak pomiędzy dwoma lakierami może doprowadzić do niespodziewanych i nieoczekiwanych reakcji chemicznych, w efekcie których może dojść do żelowania lub utwardzenia lakierów. Dlatego celem zmniejszenia prawdopodobieństwa wystąpienia problemów zaleca się dokładne i obfite przepłukanie układu dozującego dopasowanym do lakieru rozpuszczalnikiem.

W ten sposób trzeba usunąć pozostałości wcześniej stosowanego lakieru. I choć ta metoda jest w wielu przypadkach skuteczna, to 100% bezpieczeństwo uzyskuje się jedynie poprzez wymianę części mokrej tj. mającej kontakt z dozowaną substancją.

Metody dozowania lakierów

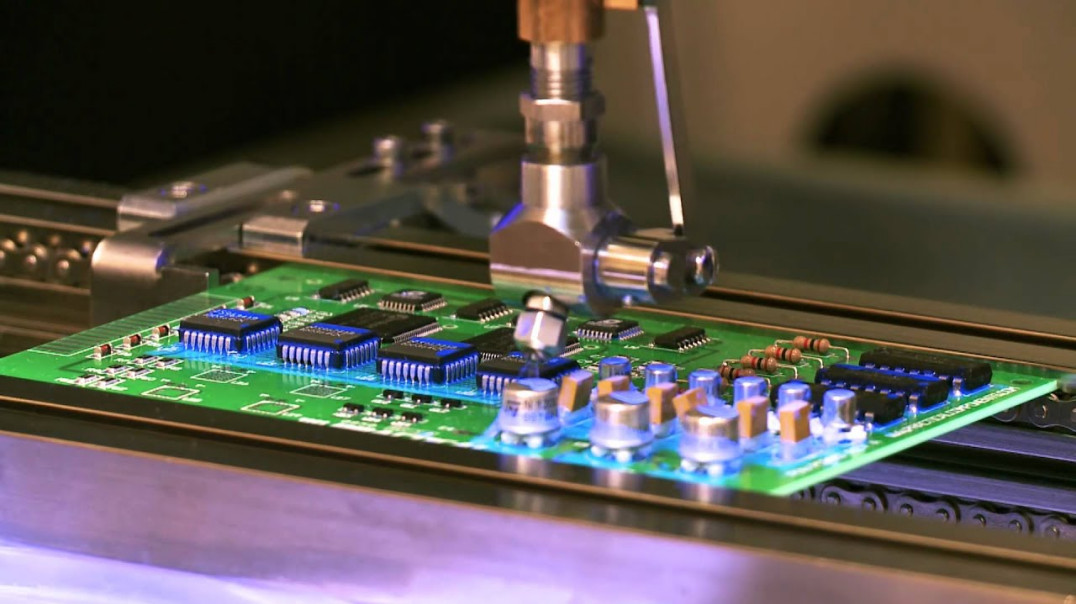

Proces zabezpieczania obwodów drukowanych funkcjonuje na rynku blisko 50 lat. W tym czasie powstało wiele metod nakładania preparatu na podłoże, jednak tutaj omówione zostaną wyłącznie metody nakładania maszynowego, znane pod nazwą selektywnych powłok konformalnych (selective conformal coating).

W dozowaniu maszynowym zautomatyzowanym wyróżnia się trzy podstawowe sposoby dozowania lakierów na powierzchnię: dozowanie natryskowe (spray), dozowanie bezkontaktowe (jetting) oraz dozowanie kurtynowe (film coating). Każdy z nich ma swoją unikatową charakterystykę i zapewnia inne efekty końcowe, np. obszar czy grubość pokrycia.

Kluczową rolę w zakresie wyboru metody dozowania lakieru odgrywa jego lepkość, czyli opór cieczy na tłoczenie. Jest on jednym z najważniejszych parametrów fizycznych cieczy i płynów.

W kartach technicznych parametr ten wyrażony jest w centypuazach (cP) lub milipaskalosekundach (mPas).

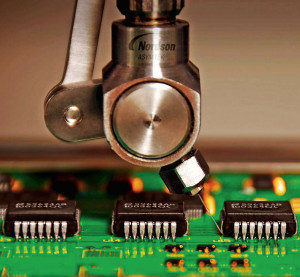

Lakiery o lepkości do 100 mPas można bez problemów dozować metodą kurtynową, choć optymalna lepkość preparatu do takich urządzeń zawiera się między 20 a 30 mPas. Lakiery o wyższych lepkościach, do 800 mPas, można dozować za pomocą zaworów bezkontaktowych typu "jet", jak Nordson Asymtek SC-400. Jednak faktem jest, że najlepsze rezultaty uzyskuje się, stosując lakiery o niższych lepkościach.

Najbardziej uniwersalną metodą pod kątem obsługiwanej lepkości lakieru jest natrysk (spray). Zawory natryskowe Nordson Asymtek SC-300 i SC-350 są w stanie dozować lakiery od 1 do 3000 mPas, czyli w praktyce niemal każdy typ lakieru dostępnego na rynku.

Warto dodać, że jednym ze sposobów zmiany lepkości jest podgrzanie lakieru. Sposób ten sprawdza się w przypadku stosowania lakierów o lepkościach nieznacznie przekraczających 100 mPas i jest przydatny przy metodzie kurtynowej nakładania.

Inna metoda zmiany lepkości wykorzystuje właściwości chemiczne stosowanego lakieru. Część lakierów niesilikonowych utwardza się poprzez odparowanie rozpuszczalnika (głównie lakiery akrylowe). Stosując odpowiedni rozcieńczalnik, można zmienić lepkość lakieru z bazowych kilkuset mPas do nawet kilkudziesięciu mPas.

Wybór lakieru, a metoda dozowania

Prawidłowy przebieg projektowania procesu produkcyjnego w branży elektronicznej z wykorzystaniem powłok konformalnych powinien zakładać następujący schemat działań:

- określenie charakterystyki linii produkcyjnej (konstrukcja detalu produkcyjnego, czas cyklu),

- dobór lakieru pod kątem stawianych wymagań,

- dobór metody dozowania pod kątem stosowanego lakieru.

Znalezienie najlepszej kombinacji materiału i metody nie jest prostym zadaniem, dlatego warto podzielić się tym zadaniem z ekspertami.

Niestety, nierzadko nie ma możliwości optymalnego wyboru, ponieważ w procesie produkcji dąży się do najmniejszych kosztów. Oznacza to stosowanie odgórnie wybranego lakieru mimo braku uzasadnienia technologicznego, niechęć do inwestowania w linię technologiczną itd.

W przypadku gdy skala produkcji jest niewielka (np. praca na jedną zmianę, duże czasy cyklu technologicznego), można dopuścić ingerencję w linię technologiczną, a więc mycie i czyszczenie linii materiałowej, a nawet zaakceptować reworki.

Gdy wymagana jest większa wydajność, takie działania mogą znacząco powiększyć koszt jednostkowy produktu, dlatego rozważenie dodatkowych inwestycji w postaci zmiany stosowanego lakieru czy wymiany linii materiałowej może mieć sens. Nie ma uniwersalnych rozwiązań, a specjalizacja jest jedynym sposobem na sukces.

Grzegorz Szypulski

Robert Główczyński

AMB Technic