Zarządzanie ciepłem

Poprawa niezawodności jest realizowana poprzez polepszenie przewodnictwa ciepła przy użyciu materiałów pomocniczych na styku źródło ciepła-miejsce rozproszenia ciepła. Są to różnego rodzaju pasty, kleje, przekładki termoprzewodzące. Konwencjonalne produkty nie zawsze zapewniają optymalne przewodzenie ciepła oraz stabilność termiczną, co w konsekwencji może doprowadzić do całkowitego zniszczenia układu.

W celu zapobieżenia temu należy zastosować materiały o szczególnych właściwościach jak np. produkty o nazwie HiFlow dostarczane przez firmę Henkel. Materiały te znalazły i znajdują zastosowanie w układach elektronicznych dla przemysłu, m.in. samochodowego, militarnego, IT oraz wszędzie tam, gdzie występują wysokie moce układów (np. moduły IGBT). Są również często wykorzystywane przy produkcji oświetlenia w technologii LED (fot. 1).

Lutowanie

Od momentu wprowadzenia na rynek stopów bezołowiowych, zaczęto zwracać szczególną uwagę na niezawodność połączenia lutowniczego. Rozpoczęły się poszukiwania stopów bezołowiowych, które mogłyby dorównać lub nawet przewyższać niezawodnością klasyczny stop Sn-Pb. I tak w toku badań wprowadzono stopy o składzie: klasyczny stop SAC razem z domieszkami bizmutu, antymonu i niklu.

Firma Henkel wprowadziła na rynek pastę 90iSCHF212 charakteryzującą się wysoką niezawodnością złącza.

Wyraża się ona poprzez:

- wysoką wytrzymałość mechaniczną złącza na wibracje, test upadku,

- wysoką odporność na szok temperaturowy,

- brak korozji elektrochemicznej na złączach finalnego produktu (fot. 2).

Zabezpieczenie przed czynnikami zewnętrznymi

Takie zabezpieczenie można realizować za pomocą technologii:

- pokrywania lakierami akrylowymi, poliuretanowymi, silikonowymi lub poliuretanowo-akrylowymi,

- zalewania żywicami,

- wtrysku niskociśnieniowego z użyciem tworzywa poliamidowego (fot. 3).

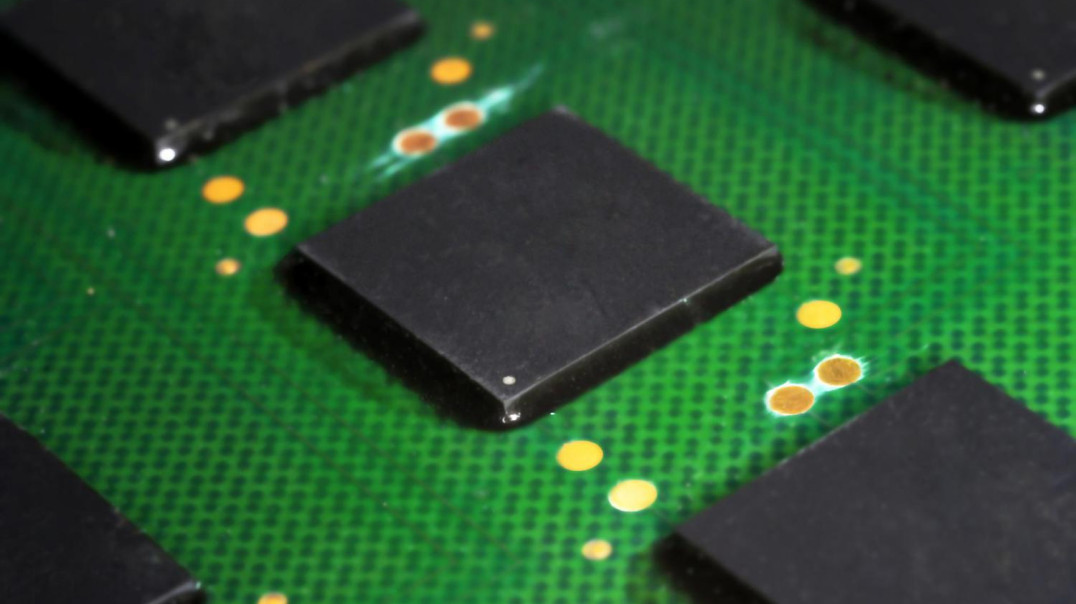

Underfill, czyli wypełnianie przestrzeni pod układem scalonym

Underfille to produkty na bazie żywicy, zazwyczaj z dodatkowym wypełniaczem, zmieniającym jej parametry. Podstawową cechą jest mała lepkość, aby materiał mógł podpłynąć samodzielnie pod układ, wykorzystując siły kapilarne. Dodanie wypełniaczy poprawia stałość objętości wypełnienia przy zmianie temperatur oraz poprawia przewodność termiczną.

Produkty underfill stosuje się w celu zwiększenia odporności układu na czynniki mechaniczne, takie jak upadek i ugięcie oraz poprawy niezawodności układu poprzez zdjęcie stresu mechanicznego z kulek BGA i rozłożenie go na całej możliwej powierzchni szczególnie podczas cykli termicznych w czasie pracy urządzenia (fot. tytułowa).

Magazyn Centralny Centrum Sp. z o.o.