Technologia wydruku 3D jest znana już od niemal trzech dekad, ale dopiero ostatnie postępy sprawiły, że drukarki 3D stały się dostępne i zaawansowane. Są tańsze niż kiedykolwiek wcześniej, a najprostsze modele kosztują poniżej 800 złotych. Dostępny na rynku wybór urządzeń jest też znacznie większy choćby dlatego, że liczba producentów drukarek 3D niemalże potroiła się w latach 2014–2018 i obecnie jest ich około 120. Dodatkowo poprawiła się jakość i szybkość pracy, a zarazem zwiększył się wybór różnorodnych materiałów, za pomocą których można drukować części i modele. W rezultacie tego oraz dzięki niedawnym postępom, takim jak powstanie technologii druku 3D z użyciem metalu, zaczynamy obserwować pojawianie się obwodów drukowanych w trzech wymiarach. Badania firmy Ernst and Young mówią, że drukowanie obwodów elektronicznych w ten sposób pozwoli skrócić czas prototypowania o blisko dwie trzecie.

Wykorzystanie usług druku 3D zamiast kupowania drukarki to wciąż sensowna opcja w wielu przypadkach. Jednakże gdy zapada decyzja o zakupie własnego urządzenia, inżynierowie powinni dokładnie ocenić swoje potrzeby, by określić oczekiwane koszty, jakość, funkcje i wykorzystywane materiały. Dzięki temu będą mieli pewność, że wybiorą drukarkę 3D, która faktycznie będzie odpowiadała potrzebom.

Odpowiedni rodzaj

Pierwszym krokiem na drodze do wyboru odpowiedniej drukarki 3D jest zrozumienie różnych technologii druku i określenie tej, która najbardziej odpowiada naszym potrzebom. Do najpopularniejszych należy zaliczyć Fused Filament Fabrication (FFF), określaną też jako Filament Deposition Manufacturing (FDM) lub Molten Polymer Deposition (MPD). Drugie rozwiązanie nosi miano Stereolithography (SLA, stereolitografia) i korzysta z lasera lub z projektorów DLP (Digital Light Processing) drukujących w żywicy.

Drukarki filamentowe

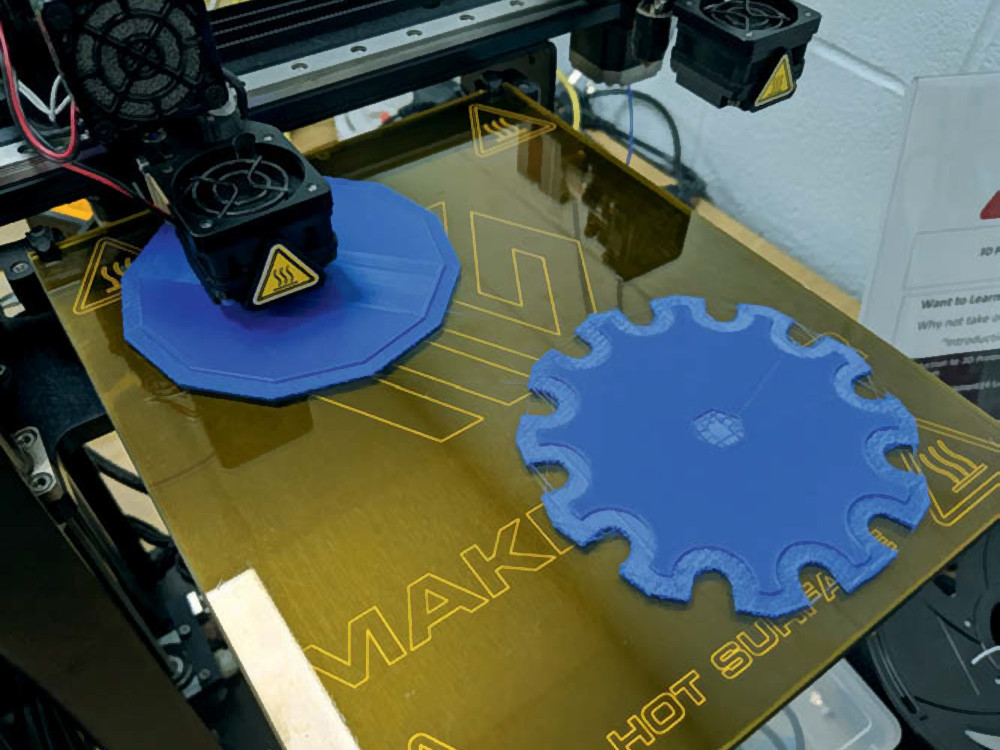

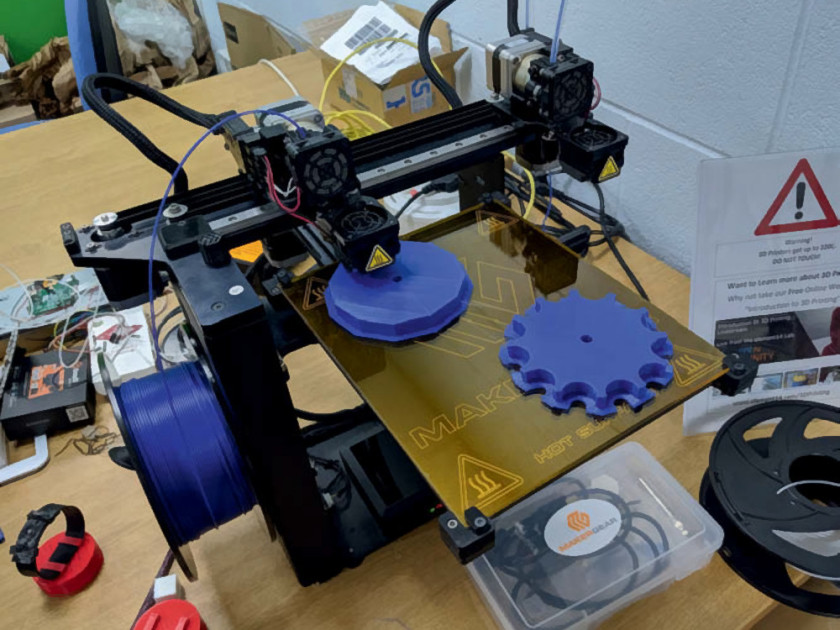

Drukarki FFF wykorzystują filament (żyłkę) w postaci materiału termoplastycznego, doprowadzanego do obszaru druku za pomocą podgrzewanej, ruchomej głowicy, która nakłada warstwę na warstwie, osadzając je na ruchomej podstawie, obniżającej się wraz z każdą kolejno nakładaną warstwą. Jest to najbardziej rozpowszechniony rodzaj tworzenia, stosowany w drukarkach biurkowych. W efekcie metoda ta jest bardziej przystępna cenowo, łatwiejsza w użyciu i względnie szybka niż alternatywne rozwiązania.

Wadą technologii FFF jest fakt, że drukarki tego typu są mniej precyzyjne niż inne, co może stanowić istotny problem w przypadku projektów wymagających zachowania bardzo ścisłych tolerancji wymiarów. Drukarki FFF wymagają też zazwyczaj częstszej kalibracji i dokładniejszej konserwacji, by mogły poprawnie pracować. Problemem jest również fakt, że technologia ta jest wrażliwa na zmiany temperatury otoczenia.

Drukarki stereolitograficzne

Drukarki pracujące w technologii SLA (często nazywane też żywicznymi) wykorzystują źródło światła (laser lub układ DLP) do scalania modelu w zbiorniku z płynną żywicą, która pod wpływem światła ulega polimeryzacji, lub w zbiorniku z proszkiem o podobnych właściwościach. Źródło światła przemiata powierzchnię substancji w zbiorniku, w sposób zależny od projektu wgranego do komputera, a gotowy wyrób stopniowo jest unoszony ponad powierzchnię materiału w zbiorniku.

Wielką zaletą stereolitografii jest jej większa precyzja oraz możliwość wytwarzania bardziej dokładnych detali. Dzięki temu stanowi ona lepszy wybór w odniesieniu do projektów, w których potrzebne są bardziej złożone geometrie i gładsze, bardziej realistyczne wykończenie. Drukarki SLA dobrze się też sprawdzają w mniejszych projektach i w bardzo dużych modelach, które wymagają wysokiej rozdzielczości. Co więcej, o ile drukarki FFF są generalnie szybkie, o tyle drukarki SLA są jeszcze szybsze.

Niestety, wszystkie te zalety kosztują. Drukarki SLA są znacznie droższe (zazwyczaj w zakresie od ok. 4000 do 40 000 złotych), a do tego wybór materiałów, z których mogą drukować, jest mniejszy i są to również materiały bardziej kosztowne. Wadą jest też fakt, że elementy wytwarzane z żywic termoplastycznych lub proszków są delikatniejsze i łatwiej ulegają uszkodzeniu.

Odpowiednie materiały

Kolejną ważną kwestią do rozważenia podczas kupowania drukarki 3D jest wybór materiałów. Różnorodność materiałów, z jakich można korzystać, zależy od technologii i wybór będzie obejmować materiały, począwszy nawet od jadalnych (np. czekolady, cukru, masy naleśnikowej), po nadające się do tworzenia elementów konstrukcyjnych (np. na potrzeby drukowania betonowych budynków).

Elektronicy powinni przyjrzeć się przede wszystkim tym typowym materiałom, bo właśnie takie najczęściej znajdą zastosowanie w ich projektach.

PLA (poliaktyd) to tworzywo najczęściej stosowane w drukarkach pracujących w technologii FFF. Wynika to z faktu, że jest biodegradowalne i wytwarzane z naturalnych surowców, takich jak kukurydza czy trzcina cukrowa. Stanowi idealny wybór w przypadku szybkiego prototypowania różnych pomysłów, gdzie to właśnie kształt i estetyka są najważniejsze. PLA cechuje się ponadto większą odpornością na naprężenia oraz jest mniej podatny na kurczenie się w wyniku nierównomiernego ochładzania gotowego produktu.

ABS – terpolimer akrylonitrylo-butadieno- styrenowy to kolejny, popularny polimer termoplastyczny do drukarek pracujących w technologii FFF. Wydruki z materiału ABS lepiej znoszą wyginanie i mają ogólnie lepsze właściwości mechaniczne, dlatego są idealne, jeśli obawiamy się, że ulegną złamaniom. ABS lepiej się też sprawdza w przypadku konieczności użytkowania gotowego wydruku w wyższych temperaturach, gdyż dobrze zachowuje integralność strukturalną w takich sytuacjach.

PETG – politereft alan etylenu to polimer idealny do aplikacji, które będą miały następnie kontakt z żywnością. Nierzadko stosuje się go do produkcji butelek na wodę, pojemników na pożywienie oraz podobnych produktów plastikowych, gdyż nie absorbuje on wody. Ma dobre właściwości mechaniczne, ale może stanowić wyzwanie dla początkujących, gdyż jest mocno wrażliwy na ustawienia temperatury i często wymaga długotrwałej, precyzyjnej kalibracji dysz.

Nylon: W przypadku aplikacji, które wymagają jeszcze większej wytrzymałości i trwałości, niż zapewnia ABS, popularnym wyborem jest nylon. To bardzo wytrzymały materiał, a zarazem cechujący się elastycznością. Dlatego dobrze nadaje się do budowy elementów ruchomych, narażonych na silne uderzenia lub podlegających ścieraniu. Jego zalety wynikają m.in. z wysokiej temperatury topnienia, ale jednocześnie w stanie płynnym może być toksyczny. Nylon nie sprawdza się też tam, gdzie pojawia się wilgotność.

TPE – elastomer termoplastyczny to ulubiony materiał użytkowników, którzy wymagają elastyczności. Przypomina gumę i pozwala tworzyć bardziej elastyczne i rozciągliwe elementy. Niestety, ta miękkość oraz elastyczność sprawiają, że obszar zastosowań TPE jest mocno ograniczony.

Materiały dla drukarek SLA (żywicznych lub proszkowych): nabywa się je zazwyczaj z myślą o bardzo konkretnym zastosowaniu, które samo w sobie już określa jakie żywice czy proszki powinny zostać wykorzystane. Takie materiały i drukarki to rozwiązania bardziej profesjonalne niż konsumenckie. Istnieje pięć podstawowych rodzajów żywic: standardowe (do projektów niskokosztowych), szare (dla uzyskania bardziej gładkich detali), mamucie (do wydruków o dużych rozmiarach), przezroczyste (dla uzyskania przezroczystych powierzchni) oraz precyzyjne (pozwalające na tworzenie bardziej skomplikowanych geometrii).

Polimery w postaci proszków stosuje się podczas spiekania laserowego, w trakcie którego maleńkie cząsteczki polimerów są scalane ze sobą za pomocą lasera wysokiej mocy i tworzą w ten sposób trójwymiarowe obiekty. Proszki idealnie sprawdzają się w projektach, które wymagają zastosowania plastiku o lepszych parametrach, są pokryte metalem lub muszą mieć elastyczność gumy, przy zachowaniu wytrzymałości typowej dla plastiku.

Dodatkowe aspekty

Ważne jest, by zastanowić się także nad materiałem wypełniającym (tzw. infill material), który stanowi wypełnienie pustych przestrzeni w modelu 3D. Buduje się z niego strukturę podobną do plastra miodu, a jej wzór i gęstość wpływają na wytrzymałość i masę całego wyrobu. Bez takiego wypełnienia wiele modeli byłoby zbyt delikatnych. Ponieważ materiały wypełniające również są różnorodne, inżynierowie muszą określić, jaka będzie odpowiednia kombinacja materiałów do danego modelu. W końcu im większa gęstość tworzyw, tym cięższy i wytrzymalszy wydruk.

Odpowiednie wsparcie dla twojego modelu 3D

Podobnie, niektóre modele 3D wymagają wsparcia w pustych przestrzeniach, które następnie należy usunąć po zakończeniu wydruku. Zazwyczaj stosuje się dwa rodzaje materiałów wspierających: alkohol poliwinylowy (PVA) i wytrzymały polistyren (High Impact Polystyrene – HIPS). PVA jest rozpuszczalne w wodzie i relatywnie łatwe do usunięcia, ale jego wrażliwość na temperaturę oraz wilgoć mogą sprawić, że będzie chemicznie niestabilne, jeśli nie będzie odpowiednio przechowywane i użytkowane. W efekcie może to doprowadzić do zacięcia się głowicy drukarki. HIPS nie powoduje takich problemów, ale nie jest tak łatwy do usunięcia i wymaga zastosowania limonenu – substancji, którą można znaleźć w wielu produktach chemii gospodarczej oraz w dodatkach żywnościowych. Inżynierowie muszą także zastanowić się, jak będzie wyglądać struktura wspierająca oraz jak będzie ona podtrzymywać zwisy modelu. Wiele modeli wymaga ich stosowania i dopiero dalej wytwarza się kolejne, właściwe warstwy wyrobu. Struktury te mogą wpłynąć na wygląd i cechy powierzchni gotowego produktu, w efekcie czego często konieczne staje się odpowiednie wykończenie tych powierzchni, by pozbyć się nierówności i innych niedoskonałości. Ważne jest też określenie, czy dany model wymaga podparcia, gdyż wpływa to zarówno na stabilność wyrobu podczas jego powstawania, jak i na sumaryczny koszt użytych materiałów. Jeśli zawiera wiszące elementy (czy np. mostki) i nie ma niczego pod nimi, co by je podtrzymywało, możliwe jest, że będzie potrzebne dodanie odpowiedniej struktury podpierającej. Jednakże, jeśli elementy wystające są wyprowadzone pod kątem 45º lub mniejszym, dodatkowa struktura może nie być potrzebna. Natomiast w przypadku mostków ogólna zasada mówi, że element wystający o nie więcej niż 5 mm prawdopodobnie nie będzie wymagał dodatkowego podparcia.

Odpowiednie oprogramowanie

Przygotowanie modelu do wydruku wymaga również zastosowania adekwatnego oprogramowania, które podzieli model na warstwy. Są one potrzebne, by drukarka mogła otrzymać konkretne instrukcje do wykonania. Oprogramowanie to przetwarza rysunek CAD na geometryczny kod nadający się do druku, co w praktyce polega na cięciu modelu 3D na pojedyncze, cienkie warstwy, które następnie drukarka będzie mogła kolejno nakładać podczas nadawania finalnego kształtu obiektowi. Na rynku dostępne są setki programów, które dzielą modele na warstwy, z czego wiele jest bezpłatnych. Inżynierowie sięgając po nie, powinni określić, jakie systemy operacyjne wspierają, jakie formaty plików obsługują (np. STL, OBJ, X3D lub 3MF), w jaki sposób mogą zostać zintegrowane z oprogramowaniem CAD, czy pracują w chmurze, czy na komputerze użytkownika, z jakimi drukarkami 3D są kompatybilne, czy są dostępne na licencji open source, czy też stanowią rozwiązania własnościowe, jak pozwalają wypełniać puste przestrzenie i jak kontrolować ułożenie dodatkowych struktur podpierających.

Phil Hutchinson, Senior Specialist Community Programs

Farnell

http://pl.farnell.com