W zależności od projektu i docelowego rynku, czy to przemysłu, automatyki budynkowej czy systemów zasilania lub bezpieczeństwa, oprócz wyżej wspomnianych parametrów technicznych, ważne też będą konstrukcja, wygląd i łatwość montażu (rys. 1).

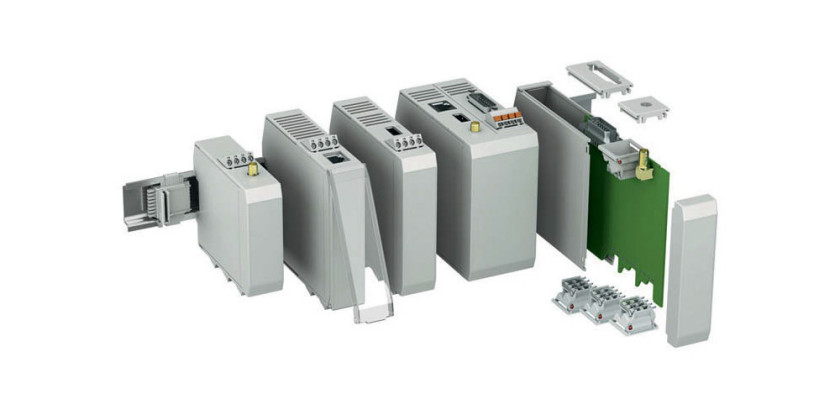

Projektowane systemy stają się coraz bardziej złożone i skomplikowane. Opracowanie urządzenia posiadającego wszystkie wymagane funkcjonalności jest utrudnione. Dodatkowo, chcąc zapewnić kompleksowe rozwiązanie, możemy stworzyć produkt drogi, zbyt rozbudowany do aplikacji prostych i – co za tym idzie – z mniejszą szansą na jego wybór przez klienta. Z pomocą przychodzą systemy obudów, które pozwalają projektować wielomodułowe rozwiązania. Producent dostaje możliwość wykonania modułów funkcyjnych, które klient wybierze w zależności od swoich potrzeb, dzięki czemu system będzie elastyczny w aplikacji oraz nieprzewymiarowany, jeżeli chodzi o koszty. Standaryzacja modułów skraca czas projektowania nowych rozwiązań oraz umożliwia obniżanie kosztów wraz z rosnącym wolumenem. Dodatkowo warto wspomnieć o skróconym czasie i zmniejszonym koszcie ewentualnego serwisu, co często jest brane pod uwagę przez użytkowników podczas analizy kosztów utrzymania i eksploatacji. Producenci oferują moduły w różnych rozmiarach, szersze i wyższe, zapewniające więcej przestrzeni wewnątrz urządzenia na przekaźniki, kondensatory czy inne wysokie komponenty elektroniczne lub mniejsze pozwalające na gęstsze rozmieszczenie ich, np. na szynie DIN. Warto zwrócić uwagę, czy obudowa daje możliwość montażu wielu płytek PCB, co znacząco może zwiększyć powierzchnię użytkową (rys. 2).

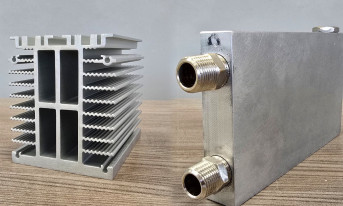

Drugim ważnym aspektem do rozważenia jest, jakie możliwości daje nam obudowa, jeżeli chodzi o realizację potrzebnych przyłączeń. Najczęściej spotykane jest użycie dobrze znanych terminali przyłączeniowych, dzisiaj dostępnych już w różnych wariantach: śrubowych, sprężynowych, IDC czy obsługiwanych beznarzędziowo, np. za pomocą dźwigienek. Czasami wymaga to dodatkowej obróbki obudowy, ale przy dobrze przemyślanych systemach nie jest ona skomplikowana. Warto zwrócić uwagę, że niektóre systemy oferują również specjalizowane rozwiązania w zakresie terminali i złączy wtykowych, które znacząco upraszczają proces projektowania. Są one precyzyjnie dopasowane do obudowy, nie wymagają dodatkowej pracy nad mechaniką. Idealnie, gdy oprócz wspomnianych wyżej opcji, obudowa w łatwy sposób umożliwia integrację standardowych złączy komunikacyjnych jak RJ45, USB, D-SUB czy złączy antenowych (rys. 3).

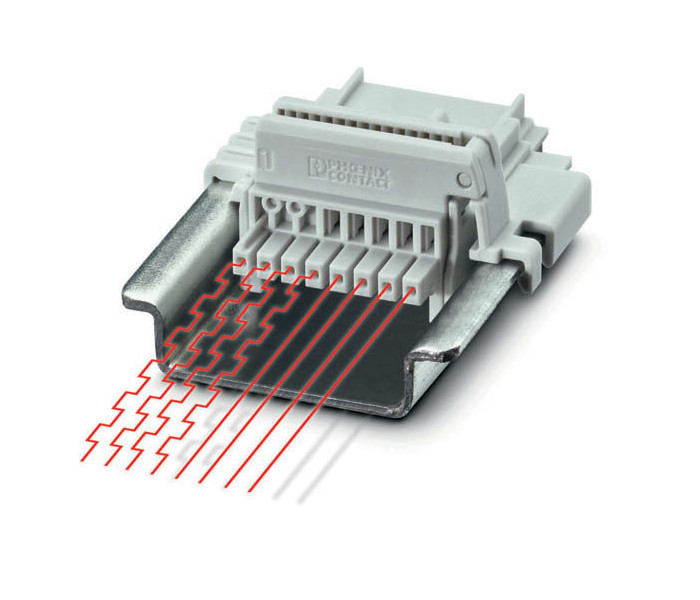

Mówiąc o systemach modułowych, gdzie poszczególne elementy w łatwy sposób mają być podłączane i odłączane z systemu, warto sprawdzić, czy producent oferuje dedykowany system złączy magistrali. Dwa najczęściej spotykane rozwiązania to magistrala wewnątrz szyny DIN biegnąca pod kolejnymi modułami oraz magistrala zrealizowana wewnątrz obudowy. Pierwsza opcja montowana jest niezależnie od obudowy i umożliwia swobodne wypięcie modułu z systemu, jednocześnie zachowując jego stałą komunikację. Druga opcja, zintegrowana z obudową już w procesie produkcji, wymaga rozłączenia systemu, aby umożliwić wyjęcie wybranego modułu. Z racji potrzeby nieprzerwanej pracy w wielu procesach ta wersja jest wybierana znacznie rzadziej. Oba rozwiązania umożliwiają realizację połączeń zarówno szeregowych, jak i równoległych (rys. 4).

Ostatni, ale nie mniej ważny czynnik, na który należy zwrócić uwagę, to wygląd zewnętrzny urządzenia i dostosowanie go do potrzeb klienta. Producenci obudów oferują szereg usług, które pomagają spersonalizować urządzenie bez konieczności korzystania z usług firm zewnętrznych. Najczęściej oferowane usługi to: zmiana koloru obudowy, nadruki oraz dodatkowe otworowanie umożliwiające między innymi, wyprowadzenie sygnalizacji na front urządzenia czy dodatkowe połączenia nieprzewidziane w standardowym produkcie. Czasami możliwa jest również ingerencja w kształt obudowy, co dodatkowo pomaga wyróżnić produkt. Aby ułatwić proces projektowania, w ofercie często znajdują się produkty dodatkowe, jak wyświetlacze, klawiatury czy światłowody umożliwiające skompletowanie rozwiązania u jednego dostawcy.

Nowy modułowy system obudów ICS od Phoenix Contact umożliwia realizację wszystkich funkcjonalności omówionych w artykule. Szeroki wybór modułów, możliwość skorzystania zarówno z dedykowanego systemu połączeń, jak i szerokiej oferty złączy, system złączy magistrali oraz możliwość dodatkowych zmian w zakresie koloru, nadruku i otworowania, znacząco upraszczają proces projektowania nowych urządzeń. Dodatkowo, kompletacja potrzebnego zestawu może zostać wykonana w kilku krokach za pomocą dedykowanego konfiguratora (rys. 5).

Paweł Zientarski, Phoenix Contact menedżer obszaru biznesu – aplikacje DC, rynek dystrybucji

Phoenix Contact

www.phoenixcontact.pl/Obudowy

pzientarski@phoenixcontact.pl

tel. 694 485 087