Wdrożenie pakietu elektronicznego do produkcji masowej jest skomplikowane i czasochłonne. Kiedyś, gdy rozmiary komponentów pozwalały na montaż "z ręki", niewielkie ilości PCB można było wyprodukować wykorzystując, chociażby stacje lutownicze czy hot-airy. Dziś, w dobie postępującej miniaturyzacji wykonanie prawidłowo działającego prototypu takimi metodami jest często niemożliwe.

Ważnymi czynnikami kształtującymi produkcję niskoseryjną są również czas i elastyczność. Często klient lub dział produkcji SMD oczekuje szybkiego modelu PCB do wdrożenia, a prototypy i założenia projektowe z reguły wymagają poprawy i wielokrotnej weryfikacji.

Zadania te można oczywiście zlecać wyspecjalizowanym firmom EMS. Wiąże się to jednak z dodatkowymi kosztami i z koniecznością dłuższego bądź krótszego oczekiwania na realizację projektu. W konsekwencji zleceniodawca ma ograniczony wpływ na proces produkcji i jest uzależniony od rzetelności zewnętrznego podmiotu.

Alternatywą jest zakup urządzeń do własnego montażu dedykowanego małym seriom i prototypom.

Dotychczas dużą barierą, powstrzymującą przedsiębiorców przed tym rozwiązaniem był jego koszt. Grupa RENEX, bazując na swoim wieloletnim doświadczeniu w rozwiązywaniu problemów Klientów wprowadziła do oferty rodzinę urządzeń montażowych NEODEN, które pozwalają na stworzenie stosunkowo niskimi nakładami finansowymi niezależnego od głównych linii produkcyjnych zaplecza sprzętowego dedykowanego małym seriom i prototypom.

Opracowane zestawienie opiera się na sprawdzonych w działaniu urządzeniach, z powodzeniem wdrożonych w kilkudziesięciu realizacjach w Polsce. W jego skład wchodzą: dwa modele manualnych drukarek szablonowych FP2636 i FP2636F, automat montażowy NEODEN 4 oraz piec rozpływowy IN6.

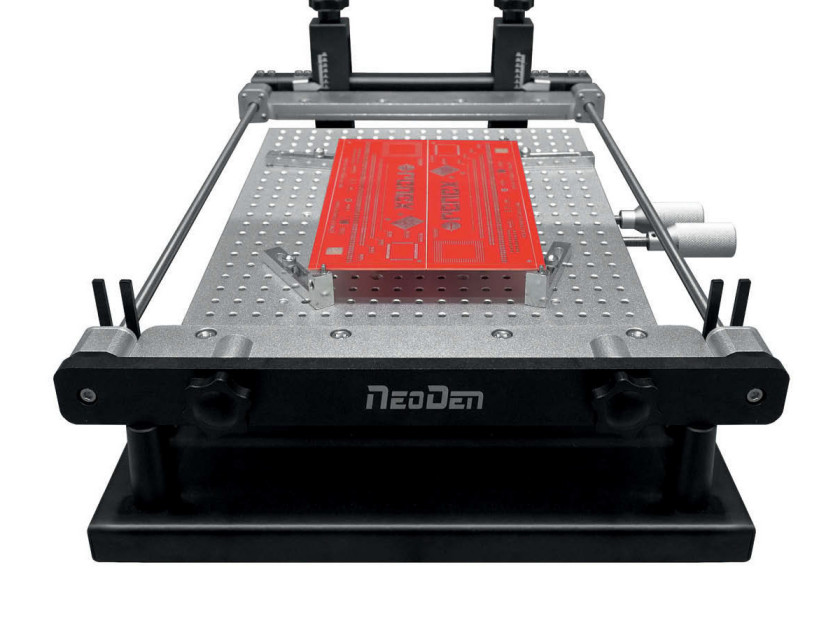

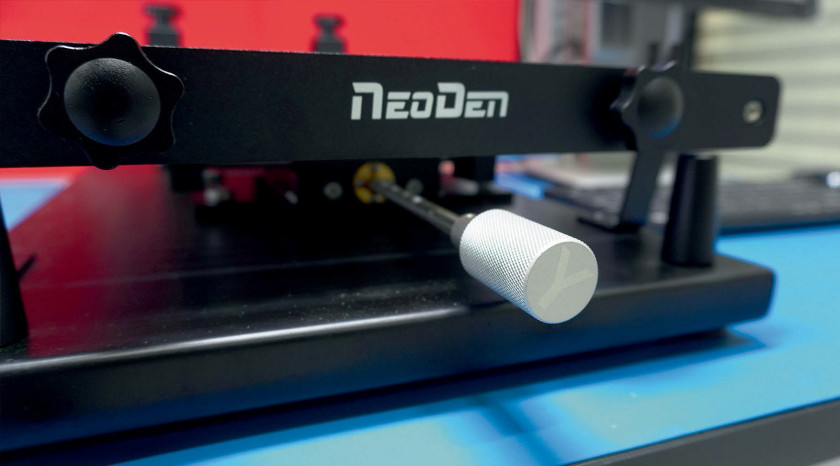

Manualne drukarki szablonowe NEODEN dostępne są w dwóch wariantach – FP2636 przeznaczony do szablonów bez ramy oraz FP2636F do szablonów z ramą. Urządzenia te pozwalają na odwzorowanie precyzyjnego procesu nakładania pasty lutowniczej, jaki realizowany jest z użyciem liniowych drukarek SMT nie wymagając przy tym znaczących nakładów finansowych i przestrzeni produkcyjnej. Obydwa modele są niewielkich rozmiarów – 660×470×245 mm – dzięki czemu mogą być ustawione bezpośrednio na stanowisku roboczym operatora. Mimo to mieszczą płytki od 10×5mm do 250×350mm co pozwala na wykonywanie partii prototypowych i małoseryjnych w większości standardowych projektów.

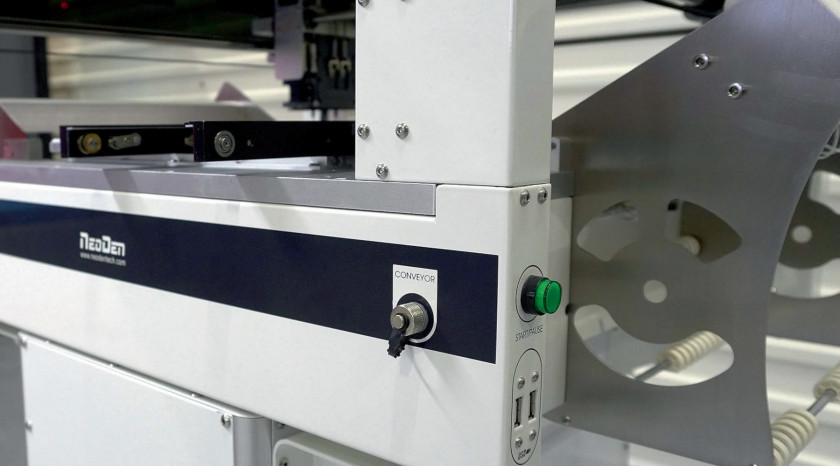

Kolejnym krokiem SMT po nałożeniu pasty lutowniczej jest oczywiście montaż komponentów – w liniach produkcyjnych realizowany z użyciem automatów pick & place. W skali produkcji małoseryjnej i prototypowej zadanie to może zostać zrealizowane z użyciem Automatu Montażowego NEODEN 4. Wyposażone w cztery głowice montażowe oraz system wizyjny urządzenie pozwala na pobieranie elementów już od rozmiaru 0201 poprzez podajniki taśmowe, wibracyjne czy też tacki oraz precyzyjne układanie ich z wydajnością 4 400CPH (wg standardu IPC 9850).

Duże pole robocze i system transportu pozwalają na obsługę płytek o wielkości 350× 400mm, a w rozszerzeniu nawet 310×1500 mm.

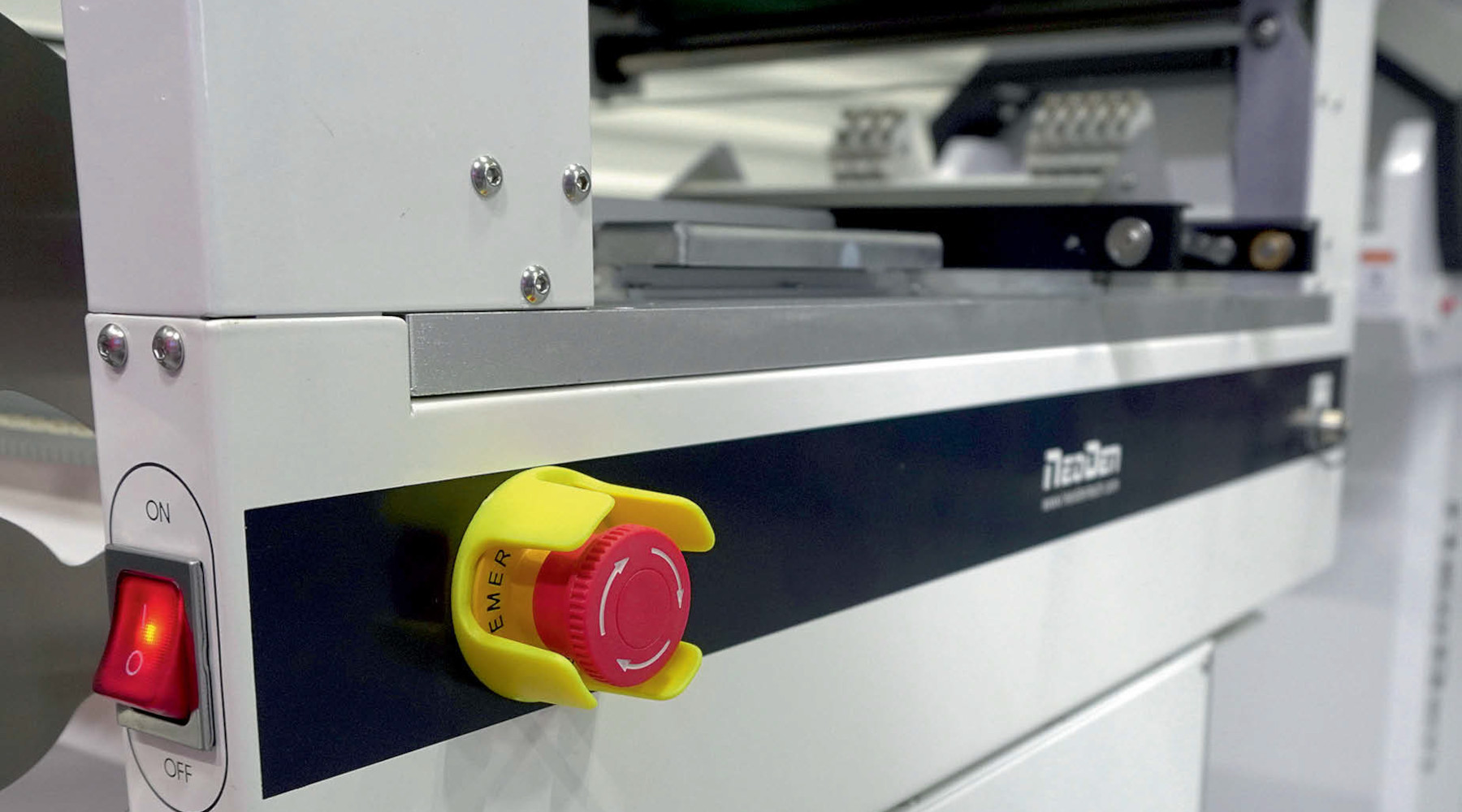

Identycznie jak ma to miejsce w przypadku produkcji wielkoseryjnej, dopełnieniem linii prototypowej jest piec rozpływowy. W ramach rodziny urządzeń NEODEN dostępny jest innowacyjny model IN6. Czterostrefowe urządzenie oferuje pełną kontrolę procesu. Jest wyposażone w ekran dotykowy i wyświetlacz graficzny pokazujący proces w czasie rzeczywistym oraz w dodatkową termoparę co pozwala na zoptymalizowanie profilu temperaturowego do danego projektu. Rozruch urządzenia następuje w ciągu 15 minut, a dzięki unikalnym aluminiowym nagrzewnicom energia cieplna jest równomiernie rozprowadzana, osiągając temperatury rozpływu do 300°C. Transport taśmowy pieca przenosi płytki z regulowaną prędkością w zakresie od 15 do 60 cp/min na długości procesu wynoszącej 680 mm. Urządzenie zostało ponadto wyposażone w wewnętrzny system filtracji oparów, co często odgrywa niebagatelną wagę w niewielkich pomieszczeniach przeznaczonych na produkcję prototypową, które zwykle pozbawione są możliwości podpięcia do centralnych systemów odciągowych.

Co szczególnie istotne, wszystkie wybrane urządzenia są kompaktowych rozmiarów co w większości umożliwia wprowadzenie zaplecza produkcji małoseryjnej i prototypowej bez konieczności wydzielania dla nich znaczących powierzchni czy też reorganizacji przestrzeni produkcyjnych przedsiębiorstwa.

Omawiana rodzina urządzeń NEODEN oraz inne produkty z oferty RENEX Group są dostępne do obejrzenia i przetestowania – również z użyciem własnych komponentów – w CENTRUM TECHNOLOGICZNO-SZKOLENIOWYM I DEMO-ROOM RENEX. W ośrodku realizowane są również szkolenia z programowania i wydajnej obsługi dostarczanych urządzeń.

Grupa RENEX dostarcza kompleksowe wsparcie w zakresie dostarczanych produktów. Obejmuje to zarówno błyskawiczny serwis, jak i szkolenia dla operatorów, pomoc w konfiguracji urządzeń, kontrolę procesu, czy też dobór pasty wraz z profilowaniem. Pozwala to Klientom w pełni wykorzystywać potencjał inwestycji w nowy sprzęt i technologie, co bezpośrednio przekłada się na rentowność ich przedsiębiorstw.

Podmioty zainteresowane zapraszamy do kontaktu z Doradcami Techniczno-Handlowymi RENEX, którzy pomagają dobrać odpowiednie rozwiązania i technologie w zakresie produkcji SMT, rozwiązań zrobotyzowanych oraz stref ochronnych EPA i cleanroom.

Renex

tel. 54 231 10 05

dth@renex.pl

www.renex.pl