Wytyczne projektowe dla druku 3D

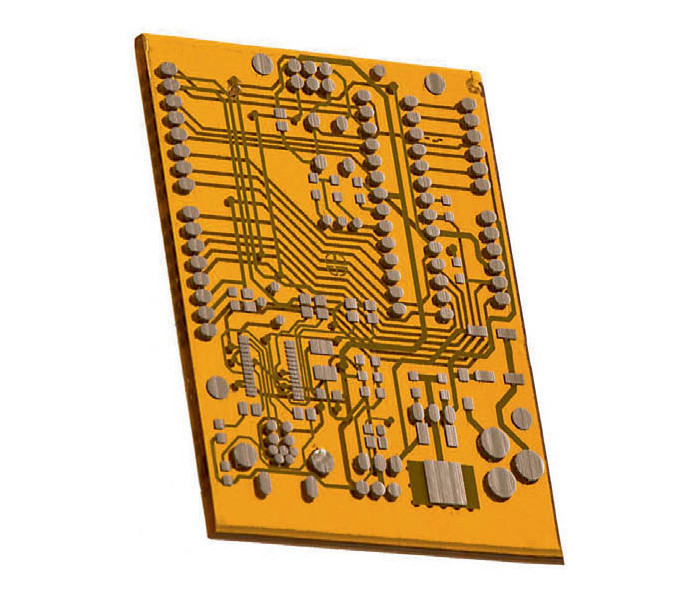

Wiele typowych reguł projektowych stosowanych przy produkcji sztywnych obwodów drukowanych ma również zastosowanie do wersji drukowanych na drukarkach 3D. Dotyczy to integralności zasilania, zarządzania temperaturą i rozmieszczenia komponentów, które są praktycznie takie same. Największe różnice kryją się tam, gdzie chodzi o materiały, bo te używane w druku 3D są odmienne.

W przypadku najpopularniejszego laminatu podłożowego FR4, ale też innych podłoży, stała dielektryczna i przenikalność magnetyczna są dobrze znane i uwzględniane przez oprogramowanie i brane pod uwagę przez standardy przemysłowe. Regulacje branżowe dotyczące projektowania PCB pod kątem produkcji w procesach addytywnych trójwymiarowych dopiero są tworzone, a brak znormalizowanych materiałów wykorzystywanych podczas wydruków jeszcze bardziej komplikuje projektowanie i analizę. W przypadku urządzeń zawierających obwody o dużej prędkości transmisji i wysokiej częstotliwości sygnałów właściwości materiału podłoża wpływają na wydajność i parametry, głównie ze względu na inny poziom strat.

Nie należy zatem zakładać, że ścieżki na płytce wykonanej w technice 3D będą transmitować sygnały dokładnie w taki sam sposób, jak na FR4. Niezależnie od tego, jaki materiał zostanie użyty na podłoże, trzeba przeanalizować różnice, jakie wywoła inna stała dielektryczna i dyspersja podczas projektowania magistral, zwłaszcza w urządzeniach, które działają z bardzo dużymi prędkościami lub wysokimi częstotliwościami. W takiej sytuacji trzeba skompensować szerokości i załamania ścieżek po to, aby ich impedancja falowa się nie zmieniła, a połączenia były poprawnie zakończone (zaterminowane). Analizy te trzeba wykonać przy różnych częstotliwościach, bo są one elementem linii długich.

Rozdzielczość druku

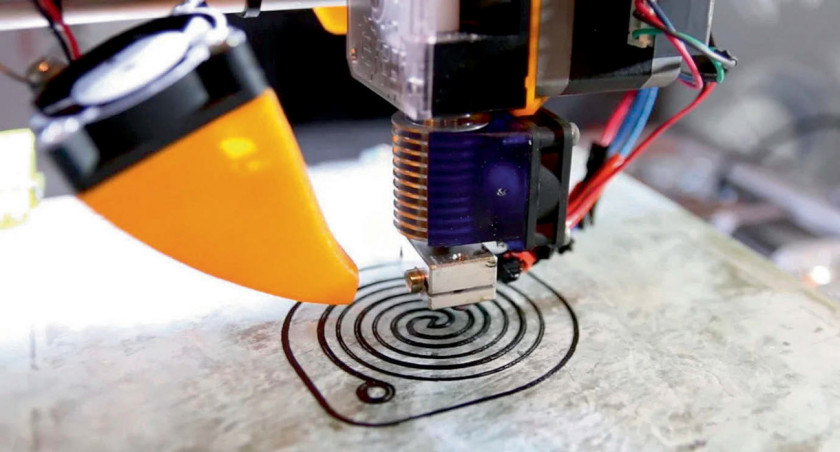

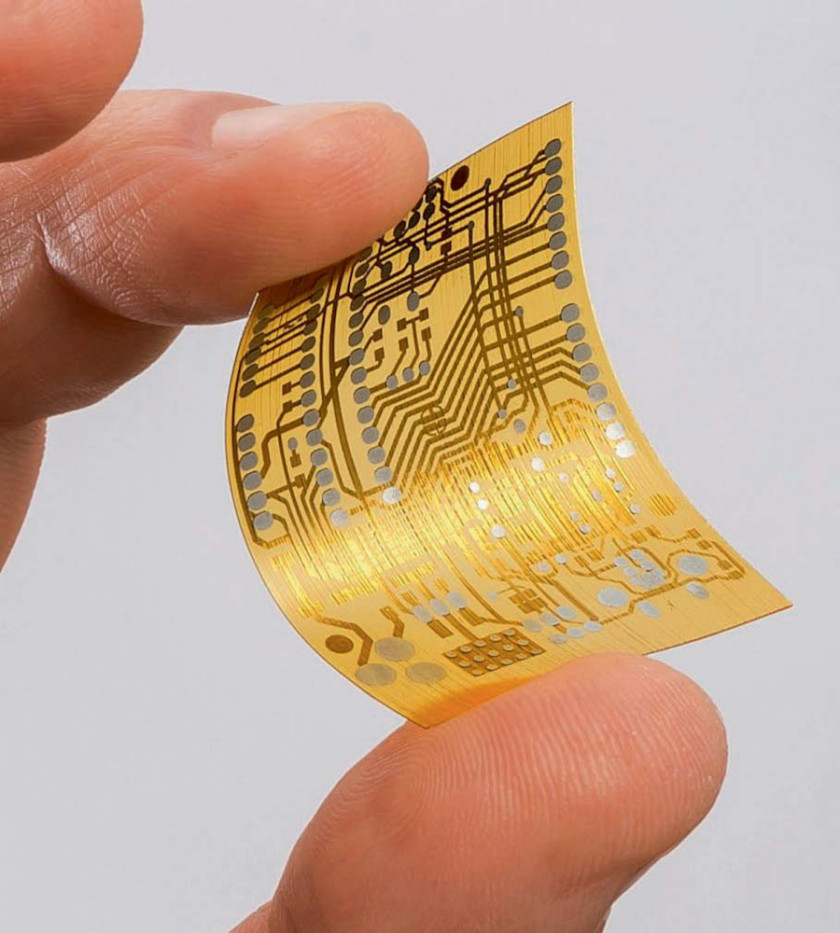

Proces drukowania płytki warstwa po warstwie używany w drukowaniu addytywnym wymaga, aby podczas nakładania małych warstw głowica drukująca poruszała się w pionie i w poziomie. Ogranicza to minimalną szerokość i grubość ścieżek przewodzących prąd. W miarę rosnącej złożoności i coraz większej gęstości połączeń minimalna wielkość ścieżek definiuje granicę stosowalności druku, materiału i używanej drukarki.

Rozdzielczość druku określa również minimalny odstęp między ścieżkami oraz rozmiar przelotek, które można umieścić na płytce 3D. Wykorzystywana drukarka 3D powinna być w stanie nakładać warstwy przewodzące i izolacyjne z rozdzielczością submilimetrową, tak aby nawet wersje wielowarstwowe nie były ograniczeniem jej możliwości i będą konkurencyjne w stosunku do sztywnych płytek drukowanych pod względem gęstości połączeń i parametrów.

Dopasowanie materiałów do drukarki

W procesach drukowania 3D można używać różnych materiałów i nie zawsze są one wymienne między drukarkami. Dlatego przed wyborem urządzenia należy sprawdzić, czy będzie obsługiwać ono wybrane produkty i zapewni pożądaną rozdzielczość druku oraz poziom wydajności (szybkość drukowania).

Jeśli w firmie jest już drukarka i planowane jest wykorzystanie jej możliwości do produkcji płytek 3D, może się okazać, że nie będzie ona w stanie wydrukować wszystkiego. Prawdopodobnie nie da się użyć najlepszych materiałów dostępnych na rynku z każdą drukarką 3D.

Rola oprogramowania projektowego

Być może najważniejszą rzeczą, którą należy wziąć pod uwagę przy projektowaniu płytki drukowanej do druku 3D, są możliwości zapewniane przez oprogramowanie do projektowania. Ponieważ dokumenty związane z PCB zasadniczo odwzorowują w domenie mechanicznej układ połączeń elektrycznych, narzędzia EDA/CAD używane do projektowania PCB muszą potrafić "przełożyć" projekt obwodu na instrukcje dla drukarki 3D.

W przypadku tradycyjnie wytwarzanych płytek drukowanych wiodące pakiety oprogramowania inżynierskiego mogą eksportować projekty w postaci plików Gerber z mozaiką i wiercenia Excellon/NC.

Na szczęście dla płytek drukowanych w 3D wymagane pliki są takie same, co pozwala na bezproblemowe przejście do wytwarzania addytywnego w przypadku płytek drukowanych planarnych. W przypadku niepłaskich obwodów przejście z ECAD-a do produkcji trójwymiarowej nie jest już takie proste i zazwyczaj projekt będzie wymagał edycji w oprogramowaniu MCAD.

Bez przyzwoitego pakietu oprogramowania wdrożenie opisanych powyżej wytycznych dotyczących wytwarzania przyrostowego płytek niepłaskich może być trudne. Praca z oprogramowaniem ECAD, które zawiera narzędzia MCAD, pomaga upewnić się, że płytka spełnia mechaniczne wytyczne nakładane podczas drukowania 3D. Niektóre nowe narzędzia do oprogramowania ECAD umożliwiają zaimportowanie modelu elektrycznego do programu MCAD, dzięki czemu można także zaprojektować kształt obudowy wokół płytki drukowanej i stworzyć kompletny produkt w 3D.

Ponieważ drukowanie 3D płytek PCB wciąż jest nowinką, która konkuruje z tradycyjnymi procesami produkcyjnymi, oprogramowanie do projektowania wciąż musi nadążać w zakresie funkcjonalności za wymaganiami produkcyjnymi nowych drukarek 3D. Większość narzędzi projektowych, nawet tych z wbudowanymi narzędziami do projektowania 3D, nadal nie może generować instrukcji dla drukarek 3D bezpośrednio z poziomu danych projektowych. Konieczne jest zainstalowanie wtyczki do oprogramowania do projektowania mechanicznego, która może importować dane projektowe i generować instrukcje dla drukarki.

Wybór odpowiedniej drukarki 3D i oprogramowania, które będzie zdolne łączyć się z posiadanymi narzędziami MCAD do generowania instrukcji drukowania, pozwala wykorzystać wszystkie zalety wytwarzania przyrostowego. Warto zatem przed kupnem upewnić się, że wybrany sprzęt jest zgodny z posiadanym oprogramowaniem ECAD, bo pozwoli to szybko generować instrukcje drukowania, a nawet zaimplementować rozwiązania nieplanarne w oprogramowaniu MCAD. Praca z modelami STL/ STEP w narzędziach MCAD umożliwia również sprawdzenie rozmieszczenia komponentów i wymaganych odstępów w strukturach niepłaskich, które nie są obsługiwane w tradycyjnym oprogramowaniu ECAD.

Jest rozwiązanie

Stosowanie się do wytycznych dotyczących produkcji addytywnej 3D płytek drukowanych jest bardzo proste w systemie DragonFly. Wtyczka do SolidWorks dla tego systemu konwertuje pliki Gerber na instrukcje drukowania i pozwala na modyfikację płytki tak, aby miała niepłaski kształt. Pozwala to na szybkie wytwarzanie prototypów we własnym zakresie przy znacznie skróconym czasie realizacji w porównaniu z tradycyjnymi procesami.

Amtest Poland

tel. 41 242 48 94

www.amtest-group.pl