Staubli EC zajmuje znaczącą pozycję wśród producentów złączy wykorzystywanych w wielu dziedzinach przemysłu dzięki specjalnym elementom sprężystym o nazwie multi-lams (rys. 1), które zapewniają doskonały kontakt elektryczny gwarantujący minimalną rezystancję kontaktu (opór elektryczny), a co za tym idzie, minimalne straty przesyłanej energii w planowanym czasie działania. W przypadku złączy fotowoltaicznych jest to 25 lat.

Złączom fotowoltaicznym stawia się bardzo duże wymagania ze względu na trudne warunki zewnętrzne, w których muszą pracować przez wiele lat. Ich parametry techniczne powinny być stabilne przez cały okres działania instalacji, a nie tylko w momencie uruchomienia. Muszą być odporne na temperaturę, zawartość soli i amoniaku w powietrzu oraz inne zanieczyszczenie środowiska. Powinny być wodoszczelne i niepalne. Aby zapewnić bezpieczeństwo elektryczne i pożarowe, powinny mieć zabezpieczenie przed rozłączeniem w czasie przepływu prądu oraz zapewniać bardzo dobry kontakt elektryczny. Dobry kontakt elektryczny to minimalne straty energii w postaci grzania, a w konsekwencji dobry stan izolacji instalacji PV w ciągu długiego czasu, brak zagrożenia pożarem, mniejsza konieczność napraw, większy zysk finansowy.

Już w fazie projektowania złączy wzięto pod uwagę czas ich działania, wybierając odpowiednie materiały, z jakich będą wykonane. W przypadku metalowych elementów kontaktowych zdecydowano się na miedź pokrytą cyną, gdyż na połączeniu Cu-Sn powstaje różnica potencjału równa 260 mV, zapewniając mniejszą szybkość korozji elektrochemicznej w miarę upływu czasu. Dla porównania, kontakty miedziane pokryte srebrem są gorszym rozwiązaniem, gdyż różnica potencjału Cu-Ag wynosi 320 mV. Wybór złączy z kontaktami srebrzonymi jest jeszcze gorszą decyzją z punktu widzenia ich łączenia z cynowanymi przewodami, ponieważ potencjał elektrochemiczny srebro-cyna wynosi aż 470 mV.

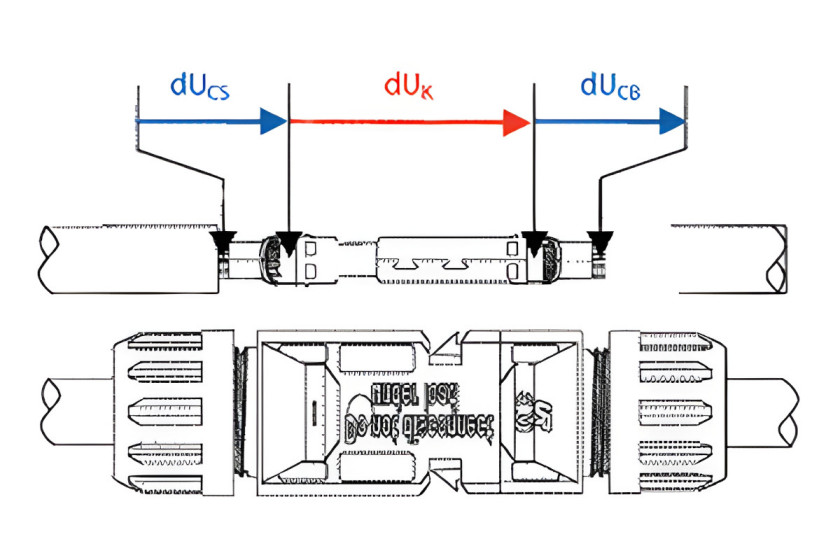

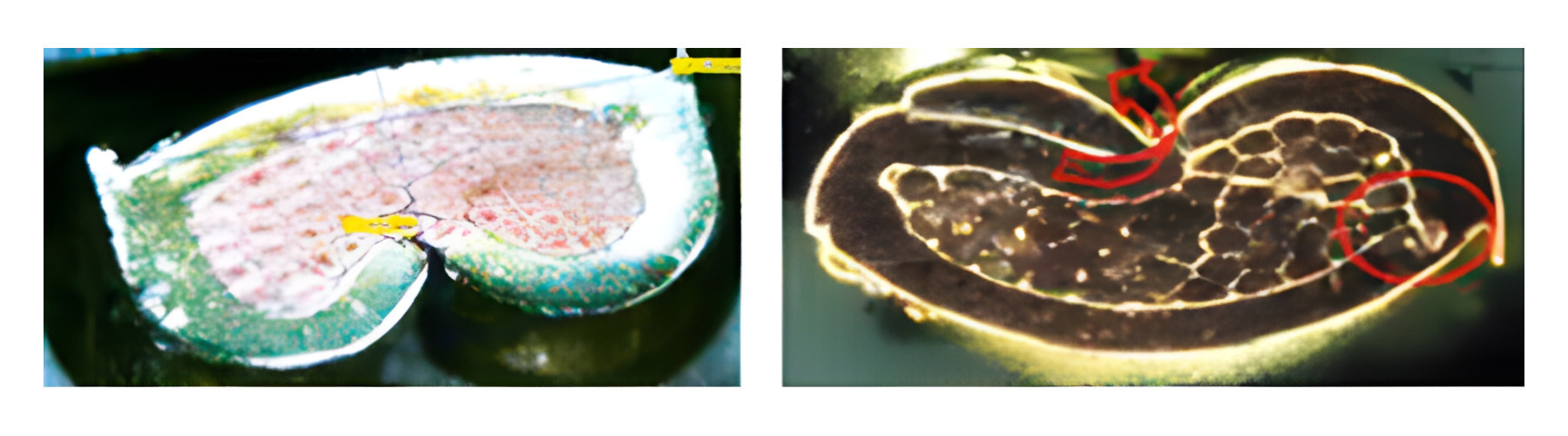

Aby udowodnić jakość swoich złączy, firma Multi-Contact przeprowadziła badania starzeniowe, poddając je dużym zmianom temperatury i wilgotności w komorze klimatycznej. Rezystancję mierzono w 3 punktach (rys. 2):

- połączenie wtyk/gniazdo UK,

- połączenie przewodu z wtykiem UCS,

- połączenie przewodu z gniazdem UCB.

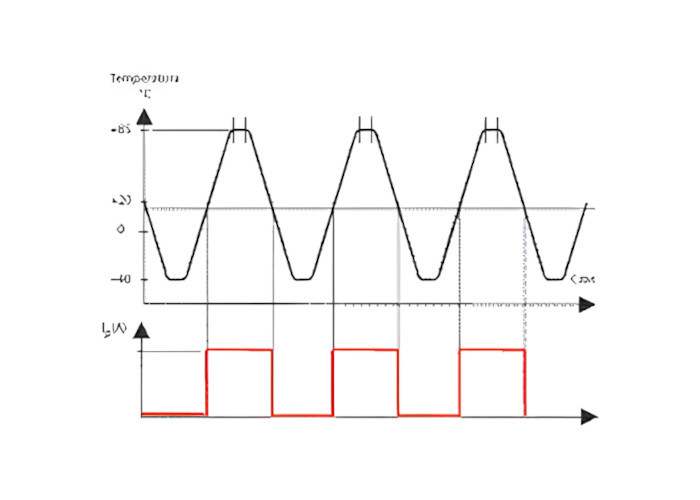

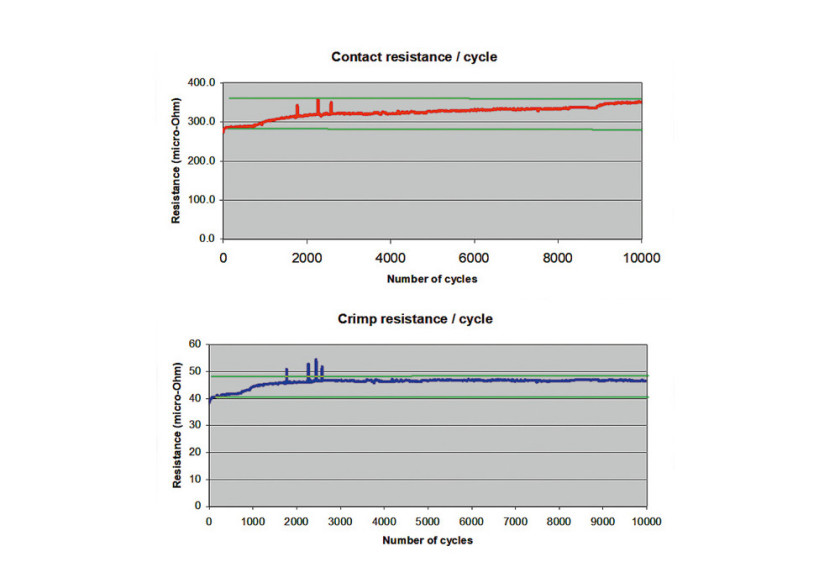

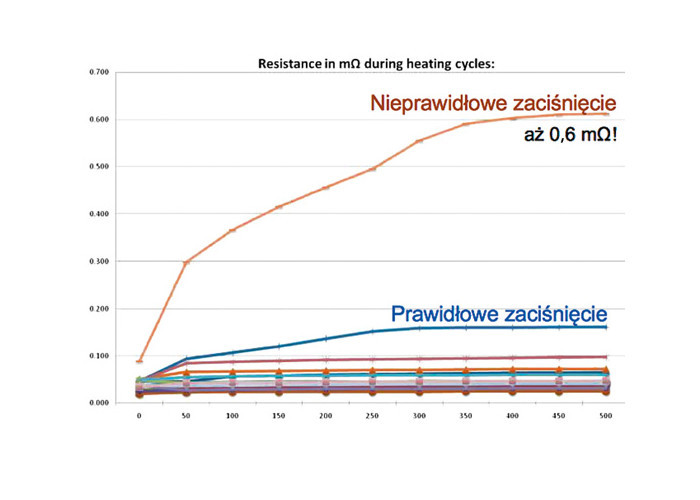

W pierwszym kroku zmierzono rezystancję zaraz po połączeniu gniazda z wtykiem. Proces starzenia zasymulowano, wykonując 10 000 cykli grzania i chłodzenia w zakresie temperatur od –40 do + 85°C (rys. 3). Po każdych 50 cyklach złącza rozłączano, mierzono rezystancję i ponownie łączono. W ostatnim etapie poddano je działaniu wysokiej temperatury (85°C) w wilgotnej atmosferze (715 g/kg) przez 1000 h. Wyniki testu przedstawia rysunek 4.

Wyniki można zinterpretować w następujący sposób:

- początkowa rezystancja kontaktu po połączeniu nigdy nie przekroczyła 0,35 mΩ,

- spodziewana długookresowa rezystancja kontaktu nie przekroczy 0,35 mΩ,

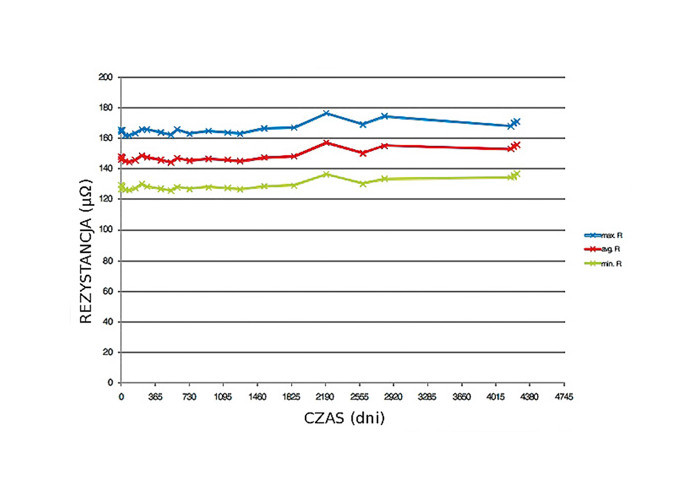

Co więcej, firma Multi-Contact przez 12 lat testowała rezystancję połączeń w rzeczywistych warunkach pracy na własnej instalacji fotowoltaicznej w siedzibie firmy. Wyniki przedstawia rysunek 5. Maksymalna rezystancja kontaktu wtyk/gniazdo zmierzona w warunkach rzeczywistych nie przekroczyła wartości 180 μΩ.

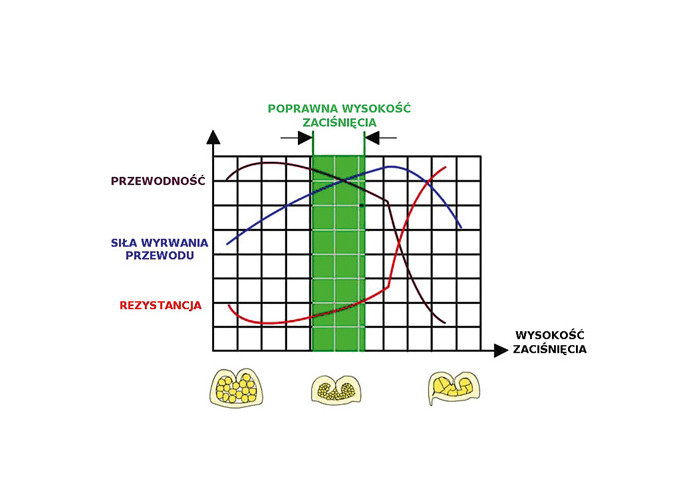

Bardzo ważnym czynnikiem i często pomijanym, wpływającym na całkowitą rezystancję instalacji jest odpowiednie zaciśnięcie złączy na przewodzie (rys. 6).

W przypadku użycia nieodpowiednich narzędzi rezystancja instalacji (czyli straty wyprodukowanej energii) szybko wzrasta wraz ze wzrostem temperatury otoczenia (rys. 7). Prawidłowa maksymalna rezystancja zaciśnięcia w opisanym wyżej eksperymencie wynosiła ok. 50 μΩ, nieprawidłowa ok. 600 μΩ.

Niemieckie Forum Kablowe oszacowało zależność przewodności, rezystancji i siły wyrwania od jakości zaciśnięcia związanej z kształtem przekroju uzyskanego w czasie zaciskania (rys. 8). Zielone pole na wykresie odpowiada prawidłowemu zaciśnięciu.

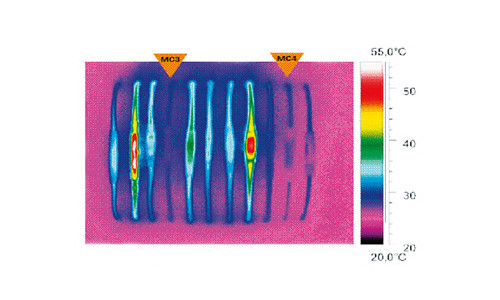

Od momentu stworzenia systemu złączy MC4 przez firmę Multi-Contact na rynku pojawiło się wiele ich kopii producentów z Azji i Europy (rys. 9). Podróbki wyglądają podobnie do oryginałów, ale ich parametry techniczne, niewidoczne dla oka, są przeważnie znacznie gorsze. Podobieństwo zewnętrzne spowodowało błędne odbieranie wszystkich złączy jako MC4. W 2004 r. niemiecki TÜV Rheiland wykonał eksperyment, którego celem było porównanie obciążonych złączy fotowoltaicznych obecnych na rynku. Wykonane w podczerwieni zdjęcia złączy pokazuje rysunek 10.

Obraz termowizyjny wykazał, że niektóre złącza bardzo się grzeją w przeciwieństwie do złączy MC3 i MC4. Należy brać to pod uwagę, dokonując wyboru elementów instalacji. Przed podjęciem decyzji o wyborze modułów ważną sprawą jest dokładne sprawdzenie, jakie złącza w nich występują. Nie wolno zadowolić się informacją, że są "kompatybilne z MC4". Norma IEC IEC62548 zabrania łączenia złączy różnych producentów, potwierdzając zasadność tego oświadczenia. Druga istotna sprawa to bardzo częsty brak dostępności na rynku złączy jakoby "kompatybilnych z MC4", takich samych jak w panelach zaprojektowanych dla danej elektrowni. Doświadczenie pokazuje, że instalatorzy stają przed bardzo dużym problemem, jeśli chcą dostosować się do wymagań w/w normy i nie ryzykować odpowiedzialności za szkody wywołane ewentualnym pożarem spowodowanym mieszaniem typów złączy. Trzeba zdawać sobie sprawę, że w przypadku wyboru złączy o złej jakości przez producenta modułów, rezystancja kontaktu tych dwóch złączy pomnożona przez liczbę modułów w instalacji to pewne źródło strat wyprodukowanej energii (a więc i zysku) wzrastające w czasie użytkowania (25 lat).

mgr inż. Alicja Miłosz

Semicon

tel. 22 615 83 40

www.semicon.com.pl