Projektanci podsystemów motoryzacyjnych nieustannie dążą do opracowania innowacyjnych rozwiązań zwiększających zasięg i skracających czas ładowania pojazdów elektrycznych. Dążąc do tych celów, doszli do granic fizycznych możliwości technologii opartych na krzemie pod wieloma względami: rozmiaru urządzenia i jego wagi oraz efektywności energetycznej. Stąd przechodzą w projektach na podzespoły SiC, aby sprostać aktualnym potrzebom. W porównaniu do krzemu podzespoły z SiC mają mniejszą rezystancję włączenia, większą prędkość komutacji oraz pracują przy większych wartościach napięć i prądów i wyższych temperaturach złącza.

Kolejną kluczową zaletą elementów SiC jest to, że ich mniejsze rozmiary fizyczne umożliwiają uzyskanie większej gęstość mocy, co ma kluczowe znaczenie w wielu kluczowych zastosowaniach pojazdów elektrycznych. Nie jest zaskakujące, że według Omdia oczekuje się, że rynek motoryzacyjny szerokopasmowych półprzewodników mocy (WBG) wzrośnie trzynastokrotnie w porównaniu z obecną wyceną wynoszącą 1 mld dol. do 2030 r.

Trend zmian układowych w kierunku wyższych napięć roboczych konwerterów (typ. do 800 V) w pojazdach elektrycznych powoduje powstawanie nowych projektów falowników trakcyjnych, przetwornic DC-DC, ładowarek pokładowych i sterowników sprężarek do pomp ciepła i ogniw paliwowych. Wysokonapięciowe tranzystory MOSFET i diody SiC doskonale nadają się do pojazdów elektrycznych.

Istniejąca sieć infrastruktury ładowania napięciem 400 VAC w przypadku pojazdów użytkowanych prywatnie także z czasem będzie musiała obsługiwać nowsze konstrukcje pojazdów z zasilaniem 800 V. Dlatego już dzisiaj pojawia się rosnące zapotrzebowanie wysokonapięciowe modułów przetwornic DC-DC w samochodzie, aby umożliwić przepływ energii między szynami napięciowymi 400 V i 800 V.

Technologia SiC sprawdza się również w roli półprzewodnikowego wyłącznika, czyli innymi słowy, w układzie bezpiecznika elektrycznego, niezbędnego do ochrony systemów elektrycznych w pojeździe. Przestoje związane z naprawami i koszty można zaoszczędzić dzięki ulepszonym opcjom diagnostyki i konfiguracji takich elementów w porównaniu z rozwiązaniami mechanicznymi, które nie mają takich funkcji.

Jednocześnie istnieje zapotrzebowanie na infrastrukturę ładowania prądem stałym o dużej wartości, która umożliwi szybkie ładowanie pojazdu. Jest to szczególnie ważne w przypadku zastosowań komercyjnych, a więc od ciężarówek i autobusów po sprzęt górniczy i budowlany, które muszą pracować tak długo, jak to możliwe, a przestoje na ładowanie powinny być jak najkrótsze.

Wyłączniki półprzewodnikowe

Użycie podzespołów SiC w wyłączniku nadprądowym zapewnia szereg korzyści w porównaniu z tradycyjnymi rozwiązaniami elektromagnetycznymi. Przede wszystkim możliwe jest szybkie rozłączenie przy użyciu konfigurowalnego programowo profilu wyzwalania, np. G, zadanego poprzez interfejs LIN, pozwalające przerwać obwód w ciągu mikrosekund, a więc 100–500 razy szybciej niż pozwalają tradycyjne metody mechaniczne.

Taki bezpiecznik (E-fuse) można też resetować, aby uniknąć konieczności wymiany bezpieczników fizycznych, co zapewnia niezawodne, długoterminowe rozwiązanie w przypadku regularnych przerw zasilania. Potencjalne ryzyko łuku elektrycznego podczas przełączania prądu stałego wysokiego napięcia za pomocą styków mechanicznych jest tutaj wyeliminowane, bo styków po prostu nie ma.

Microchip oferuje projektantom płytkę demonstracyjną w technologii E-Fuse z tranzystorami MOSFET z serii mSiC 700 V i 1200 V, który zawiera element pomiarowy natężenia prądu, wzmacniacze, interfejs LIN i 8-bitowy mikrokontroler PIC z blokami CIP, tworzące razem zintegrowane rozwiązanie, które jest dostępne z kwalifikacją samochodową AEC. E-fuse realizuje krzywą charakterystyki czasowo-prądowej (Time-Current Characteristic, TCC), która pozwala łatwo zamienić tradycyjne bezpieczniki na elektroniczne i charakteryzuje się tolerancją zwarcia do 10 μs przy prądzie znamionowym do 30 A.

Szybkie ładowanie

Pojazdy elektryczne o komercyjnym przeznaczeniu (biznesowe) wymagają szybkiego ładowania. Prywatne auto może stać przez noc podłączone do ładowarki, ale autobusy, ciężarówki lub sprzęt budowlany muszą działać non stop. Dla zapewnienia dużego zasięgu używa się w nich akumulatorów trakcyjnych o napięciu 800 V lub nawet 1000 V, aby zapewnić duży poziom mocy niezbędny w większych pojazdów przewożących ciężkie ładunki. W takich przypadkach ładowarki pokładowe muszą zapewnić wyższy poziom mocy i naturalnie technologia SiC zapewnia optymalne rozwiązanie, bo komponenty tego typu mogą pracować z napięciami rzędu 1200 V, a nawet 1700 V, a więc dają projektantom większą swobodę. Wyższa sprawność konwerterów z SiC w porównaniu z krzemowymi tranzystorami IGBT oznacza również, że potrzebne są mniejsze radiatory, co zmniejsza wagę pojazdu.

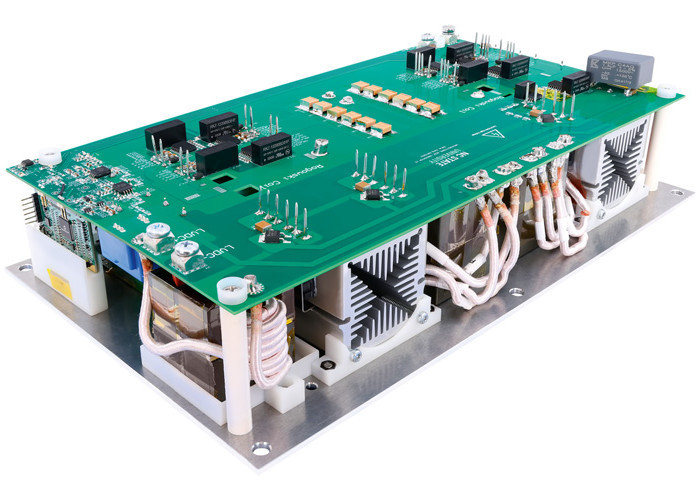

Można się o tym przekonać z użyciem demonstratora w postaci ładowarki DC- -DC z izolacją o mocy 30 kW, wykorzystującej tranzystory MOSFET 1200 V mSiC (odporne na przebicie lawinowe) i duodiody mSiC 1200 V. Ta konstrukcja charakteryzuje się sprawnością powyżej 98%, działa z napięciem wejściowym 650–750 V i dostarcza na wyjściu 150–600 V przy maksymalnie 50–60 A i częstotliwości przełączania 140 kHz. Projekt PCB jest zoptymalizowany pod kątem bezpieczeństwa, odporności na obciążenia prądowe i montażu mechanicznego oraz spełnia wymagania co do emisji zaburzeń.

Dostępny jest też projekt referencyjny 30-kilowatowego trójfazowego korektora współczynnika mocy PFC w topologii Vienna z SiC. Takie układy zapewniają współczynnik mocy bliski jedności i minimalne całkowite zniekształcenia harmoniczne (THD) wprowadzane do sieci i są wymagane przez normy EMC.

W przyszłości wymagane będzie zapewnienie możliwości oddawania energii z akumulatora pojazdu do sieci (mobilny magazyn energii). Wymaganą do realizacji tej funkcji zdolność ładowania dwukierunkowego można zrealizować za pomocą kolejnego dostępnego gotowego projektu PFC o mocy 11 kW w układzie totem-pole.

Omówione bloki konwertera DC-DC i PFC można łączyć ze sobą jako moduły.

Bloki ładowarek infrastrukturalnych o mocy do 150 kW

Podzespoły z węglika krzemu mają również kluczowe znaczenie dla infrastruktury ładowania. Możliwość działania przy wyższych napięciach i prądach w połączeniu z lepszą sprawnością pozwalają na zastosowanie mniejszego systemu chłodzenia i rozmiarów całej ładowarki. O ile rozmiar ładowarki nie jest tak krytyczny w przypadku pojazdów użytkowych, które pracują w halach i w magazynach, jest on istotny w przypadku domowych dwukierunkowych ładowarek prądu stałego, bo nie każdy dysponuje dużą ilością miejsca.

Dostępne publicznie szybkie ładowarki DC Level 3 są podłączane bezpośrednio do akumulatora i jego układu BMS, omijając ładowarkę pokładową (OBC). Umożliwia to osiągnięcie znacznie wyższej szybkości ładowania przy mocy wyjściowej ładowarki w zakresie od 50 do 350 kW. Przy takich poziomach mocy stosuje się modułową konstrukcję z wieloma konwerterami DC-DC pracującymi w połączeniu równoległym, które są dołączone do centralnego bloku PFC współpracującego z siecią energetyczną i dostarczającego napięcia 480 VDC do wewnętrznej szyny. Takie podejście ma sens pod kątem spełnienia różnych wymagań klientów. W miarę wzrostu potrzeb infrastrukturę ładowania można rozbudowywać, dodając kolejne bloki.

Wykorzystanie sterownika DSC oraz tranzystorów MOSFET i diod SiC umożliwia tworzenie projektów oferujących rekordową sprawność i wysoki poziom integracji, dużą gęstość mocy i elastyczność aplikacyjną. Elementy z węglika krzemu mają kluczowe znaczenie dla rozwoju elektromobilności, umożliwiając wyższy poziom wydajności, gęstości i niezawodności konwersji mocy.

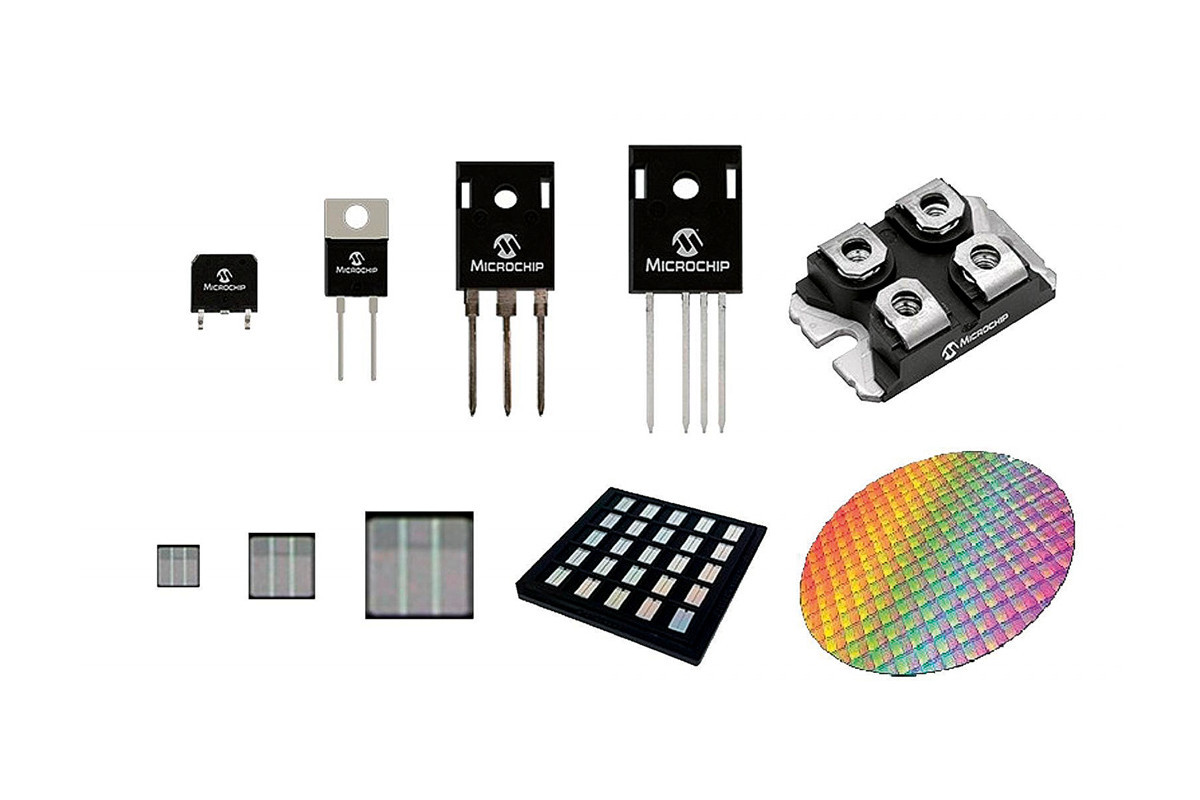

Microchip może pomóc projektantom we wdrażaniu takich rozwiązań za pomocą szerokiego portfolio komponentów z rodziny mSiC, w tym nieobudowane struktury, elementy dyskretne i moduły na napięcia znamionowe od 700 V do 3,3 kV. Razem z mikrokontrolerami, modułami komunikacyjnymi Wi-Fi/Bluetooth, kontrolerami dotykowymi i wieloma innymi układami pomocniczymi tworzy to unikatowe możliwości projektowe w obrębie jednego producenta. Wiele kluczowych podzespołów ma certyfikaty motoryzacyjne, dzięki czemu mogą one być używane zarówno w systemach elektroniki kabinowej, jak i trakcyjnej.

Andreas von Hofen,

Microchip Technology

Microchip Technology

www.microchip.com