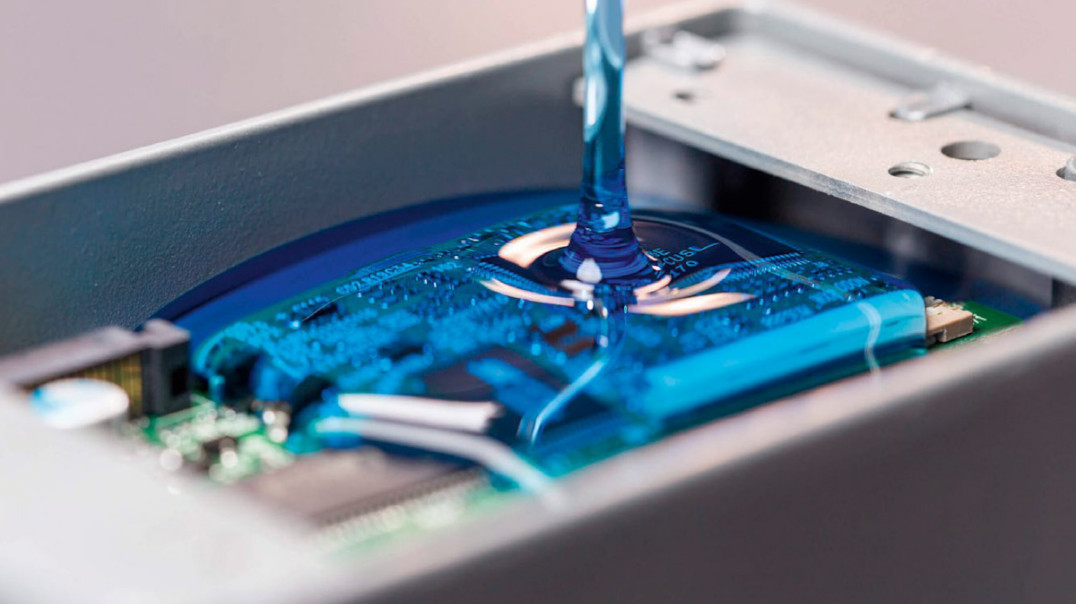

Zalewy silikonowe, poliuretanowe i epoksydowe to trzy podstawowe preparaty najczęściej stosowane do zabezpieczania modułów elektronicznych. Wybór odpowiedniego rozwiązania do danego projektu wymaga uwzględnienia wielu czynników. Ten temat był już przez nas omawiany na portalu Elektronika w maju 2020. Zachęcamy do zapoznania się z tym artykułem.

Przy stosowaniu powyższych zalew kluczem do sukcesu jest przestrzeganie określonych przez producenta zaleceń i zapewnienie odpowiednich warunków podczas aplikacji. W przypadku urządzeń narażonych na ekstremalnie trudne warunki konieczne są często długotrwałe testy w komorach klimatycznych, ale znajomość i zachowanie podstawowych zasad daje lepsze i szybsze efekty. Omówimy najczęściej pojawiające się problemy przy stosowaniu omawianych zalew i żywic. Chcielibyśmy w ten sposób wesprzeć Państwa, szczególnie gdy są to pierwsze próby z zastosowaniem preparatów do hermetyzacji, a proces przeprowadzany jest ręcznie. Przy aplikacji maszynowej ryzyko potencjalnych błędów jest dużo mniejsze. Ustawione są odpowiednie proporcje mieszania, regulowana jest lepkość żywicy przez podgrzewanie zbiorników, a mieszanie w mikserze bez dostępu powietrza bardzo ogranicza problem pojawienia się pęcherzyków powietrza.

W przypadku wszystkich preparatów chemicznych należy zapewnić odpowiednią temperaturę przechowywania. Nasi dostawcy: CHT, ROBNOR RESINLAB, Kisling, podają te dane w dokumentacji technicznej. Dla większości preparatów zakres ten wynosi od 15°C do 25°C. Niższe temperatury są szczególnie niebezpieczne dla utwardzaczy żywic epoksydowych i poliuretanowych, które mogą ulec krystalizacji i są wtedy niezdatne do użycia. Ważne jest, aby pojemniki obu komponentów były szczelnie zamykane natychmiast po pobraniu z nich materiału. Niektóre składniki są bardzo wrażliwe na wilgoć i dłuższy kontakt z wodą lub parą może powodować krystalizację, ponadto do preparatu mogą dostać się zanieczyszczenia.

Krytycznym momentem w procesowaniu preparatów dwuskładnikowych, podczas którego popełnia się dużo błędów, jest poprawne mieszanie. Jeśli aplikujemy żywicę dwuskładnikową, konieczne jest wymieszanie składnika A oraz B tak, aby oba komponenty miały jednolitą strukturę w całej swojej objętości. Dopiero tak przygotowane składniki możemy łączyć ze sobą. Dokładne mieszanie jest szczególnie istotne przy żywicach o podwyższonym przewodnictwie cieplnym, gdzie wypełniacze osadzają się na dnie i złe wymieszanie może całkowicie zmienić proporcję mieszania.

Każdy preparat ma określoną w dokumentacji TDS proporcję mieszania i powinno się tego przestrzegać. O ile w przypadku żywic poliuretanowych i epoksydowych zmiana w zakresie ± 5% raczej nie spowoduje większych różnic, to przy silikonach addycyjnych jakiekolwiek odchylenia powodują problemy z utwardzaniem. Jeżeli zalewa nie będzie poprawnie wymieszana, po utwardzeniu pozostanie lepka, będzie zbyt twarda albo zbyt miękka. Uzyskana masa wykazuje inne właściwości mechaniczne, termiczne i elektryczne od wyspecyfikowanych w kartach TDS.

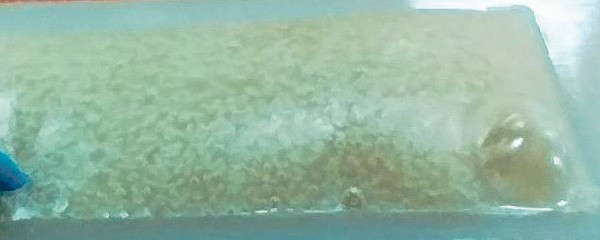

Mieszanie składnika A z B powoduje powstanie pęcherzy powietrza, które w przypadku gęstych zalew lub preparatów o szybkim żelowaniu nie mają szansy się naturalnie uwolnić. Po utwardzeniu masa jest niejednolita, nie wygląda estetycznie, a co gorsza, niektóre parametry techniczne mogą być poza normą. W takim przypadku zaleca się odgazowanie mieszaniny w próżni, zgodnie z wytycznymi podanymi przez producenta. Podczas odgazowywania, mieszanina zwiększa kilkakrotnie swoją objętość, dlatego należy pamiętać, aby mieszaninę żywicy i utwardzacza umieścić w eksykatorze w pojemniku minimum 3 razy większym niż objętość mieszaniny.

Szczególnie dużo problemów powstaje w przypadku nieodgazowanych żywic poliuretanowych. Najbardziej niekorzystna przy utwardzaniu żywic poliuretanowych jest wilgoć. Utwardzacze na bazie izocyjanianów w żywicach poliuretanowych reagują z wilgocią, tworząc dwutlenek węgla. Przy dużej wilgotności powietrza z nieodgazowanej żywicy poliuretanowej zamiast jednolitej zbitej masy możemy uzyskać piankę poliuretanową. Jest to efekt reakcji utwardzacza z wilgocią w pęcherzach powietrza, dodatkowo skondensowana wilgoć na obudowie i komponentach oraz w powietrzu potęguje ten efekt.

Aby zminimalizować problem z wilgocią zarówno przy żywicach poliuretanowych, jak i epoksydowych zaleca się osuszenie urządzeń przed zalewaniem przez 1‒2 godziny w temp. ok. 60°C. Dodatkowo aby ograniczyć reakcję utwardzacza z wilgocią na powierzchni wylanej żywicy, można przykryć zalane urządzenie folią lub umieścić w szczelnej obudowie. Najlepiej, jeśli utwardzanie przebiega w klimatyzowanym pomieszczeniu o niskiej wilgotności powietrza lub w piecu. Żywice aplikowane na podgrzane ścianki obudowy chwilowo zmniejszają swoją lepkość, dzięki temu lepiej wpływają w szczeliny między komponentami oraz łatwiej uwalniają się pęcherzyki powietrza. Przy grubszych warstwach żywic, wskazane jest zalewanie kilkuetapowe, aby powietrze łatwiej się uwalniało. W ten sposób ograniczymy również wzrost temperatury powstałej w wyniku reakcji egzotermicznej, co w konsekwencji zmniejszy skurcz żywicy, szczególnie niekorzystny przy twardych epoksydach. Dwuskładnikowa żywica epoksydowa i poliuretanowa składa się z żywicy i utwardzacza. Przy łączeniu żywicy z utwardzaczem zachodzi reakcja chemiczna, w wyniku której wytwarza się ciepło. W przypadku żywicy epoksydowej reakcja egzotermiczna jest silna i przy jednorazowym aplikowaniu zbyt dużej objętości temperatura może być wysoka, co może być niebezpieczne dla operatora. Powoduje to też większy skurcz, co znacznie zwiększa ryzyko uszkodzenia komponentów. W przypadku żywicy epoksydowej tworzącej cienką warstwę, podczas utwardzania w temperaturze poniżej 20oC przy wysokiej wilgotności powietrza, może pojawić się problem matowej powierzchni. Możemy ten mankament wyeliminować poprzez podgrzanie żywicy przed zalaniem lub utwardzanie jej w wyższej temperaturze. W aplikacjach, w których żywice epoksydowe pracują w wysokich temperaturach powyższej 120oC, utwardzanie powinno się odbywać w temperaturach wyższych od maksymalnej temperatury pracy, lub po utwardzeniu powinien być zastosowany tzw. post cure, czyli hartowanie. Po utwardzeniu w wyższych temperaturach radykalnie wzrosła gęstość usieciowania żywicy, co znacznie poprawia stabilność parametrów mechanicznych i zmniejsza naprężania wewnętrzne. Aby ograniczyć skurcz, temperaturę sieciowania należy podnosić stopniowo.

Stosunkowo najmniej problemów pojawia się przy stosowaniu preparatów silikonowych, ale jest kilka istotnych szczegółów, o których warto wiedzieć. Do hermetyzacji lub klejenia aplikuje się często preparaty jednoskładnikowe RTV, utwardzane wilgocią. Zdecydowanie odradzamy stosowanie silikonów, które nie są neutralne dla elektroniki i powodują korozję. Silikony na bazie alkoholu np. NOVASIL 803, AS1740 oraz acetonu – AS1803 są całkowicie bezpieczne, natomiast bezwzględnie należy unikać octowych.

Do sieciowania silikonów jednoskładnikowych konieczny jest kontakt z powietrzem, utwardzanie następuje od powierzchni i postępuje stopniowo w głąb. To wymaga czasu, średnio 2‒3 mm /24 h w warunkach atmosferycznych i grubość warstwy, jaką możemy zaaplikować, to max. 10 mm. Jedynym sposobem przyspieszania procesu jest podwyższenie wilgotności powietrza. Do zalewania elektroniki grubszymi warstwami najczęściej stosuje się dwuskładnikowe silikony o systemie addycyjnym np. QSIl553, SE3000. W takich silikonach utwardzanie nie wymaga kontaktu z powietrzem, zachodzi w wyniku reakcji chemicznej po zmieszania dwóch składników: silikonu oraz katalizatora platynowego. W odróżnieniu od żywic epoksydowych i poliuretanowych nie wydziela się przy tym ciepło. Czas utwardzania to zwykle 24 h w temp. pokojowej ale proces można istotnie skrócić przez podgrzanie w wyższej temperaturze.

Platynowy katalizator stosowany w dwuskładnikowych zalewach silikonowych jest wrażliwy na pewne substancje chemiczne, które powodują zahamowanie procesu utwardzania. Należy unikać kontaktu nieutwardzonych zalew i żeli silikonowych o systemie addycyjnym z substancjami takimi jak: siarka, fosfor, stabilizatory PVC, katalizatory żywic epoksydowych, silikony z systemem kondensacyjnym. W aplikacjach typu Dam and Fill gdzie wypełniaczem jest silikon addycyjny, do utworzenia tamy możemy bezpiecznie użyć jedynie 1-składnikowych silikonów na bazie alkoholu. Jeśli musimy w jednym projekcie zastosować żywice epoksydową czy poliuretanową oraz silikon addycyjny, to w pierwszej kolejności musi być całkowicie utwardzony silikon, potem możemy aplikować żywicę.

Zalewy addycyjne charakteryzują się stosunkowo słabą adhezją, co jest korzystne przy serwisowaniu modułów. Jeżeli zalewane urządzenie wymaga poprawy przyczepności zalewy, można zastosować odpowiedni primer. W przypadku firmy CHT do ich zalew addycyjnych stosuje się PRIMER no.3

Wdrażanie procesu zalewania w elektronice, szczególnie w zaawansowanych projektach, bywa skomplikowane i często wymaga długich prób i testów. Mamy nadzieję, że omówione powyżej zagadnienia w pewnym stopniu przynajmniej ułatwią Państwu pracę. Z uwagi na to, że każda aplikacja wymaga odrębnej analizy, zapraszamy do bezpośredniego kontaktu i służymy pomocą.

BL elektronik

www.blelektronik.com.pl

tel. 12 35 76 378, 696 483 020

www.blelektronik.com.pl/sklep/