Miniaturyzacja komponentów

Zgodnie z informacjami na temat zmian technologicznych w zakresie wymiarów komponentów elektronicznych opublikowanych przez Stowarzyszenie Japońskiego Przemysłu Elektroniki i Technologii Informacyjnych (JEITA), aktualnie dominujący wymiar elementu to metryczny 0603 (0,6 × 0,3 mm) i w przyszłości oczekuje się używania w produkcji nawet jeszcze mniejszych obudów, takich jak 0402 (0,4 × 0,2 mm) i 0201 (0,2 × 0,1 mm).

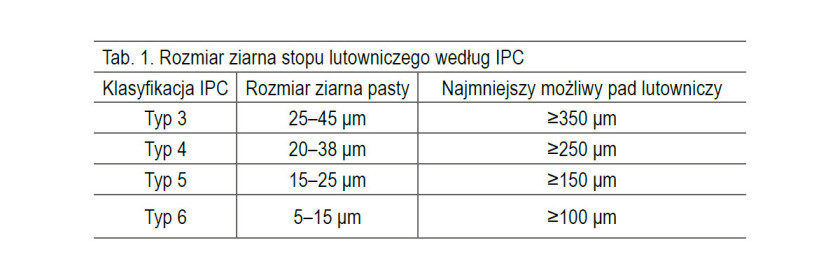

Podczas lutowania takich małych rastrów kluczowym czynnikiem przy wyborze materiału lutowniczego jest to, czy rozmiar ziaren proszku lutowniczego jest odpowiedni dla rozmiaru montowanych podzespołów.

Tabela 1 przedstawia klasyfikację rozmiaru ziaren proszku lutowniczego wg IPC i przybliżony rozmiar odpowiadającego najmniejszego padu na PCB. Jeśli minimalny rozmiar komponentu to 1005 (metryczny), pasta lutownicza z ziarnem typu 3 powinna być w stanie zapewnić odpowiednie połączenie. Jednakże rozmiar ziaren powinien być dobrany do rozmiaru najmniejszego komponentu na PCB. Na przykład, jeśli najmniejszy rozmiar komponentu to 0603, rozmiar ziaren powinien być typu 4, a dla 0402 powinien być typu 5, itd.

Czynniki, które należy rozważyć podczas wyboru pasty lutowniczej o mniejszej ziarnistości, to:

a) projekt szablonu (rozmiary i sposób wykonania apertur, grubość szablonu),

b) optymalizacja warunków nadrukowania

c) optymalizacja okna procesu profilu lutowania.

Mniejszy rozmiar ziarna proszku lutowniczego oznacza większą powierzchnię lutowania, co powoduje utratę lutowności. Transfer pasty przez apertury szablonu również ulega diametralnej różnicy. Dlatego należy rozważać możliwe środki zaradcze od procesu nadruku, po optymalizację okna profilu lutowania i np. użycie osłony z azotu.

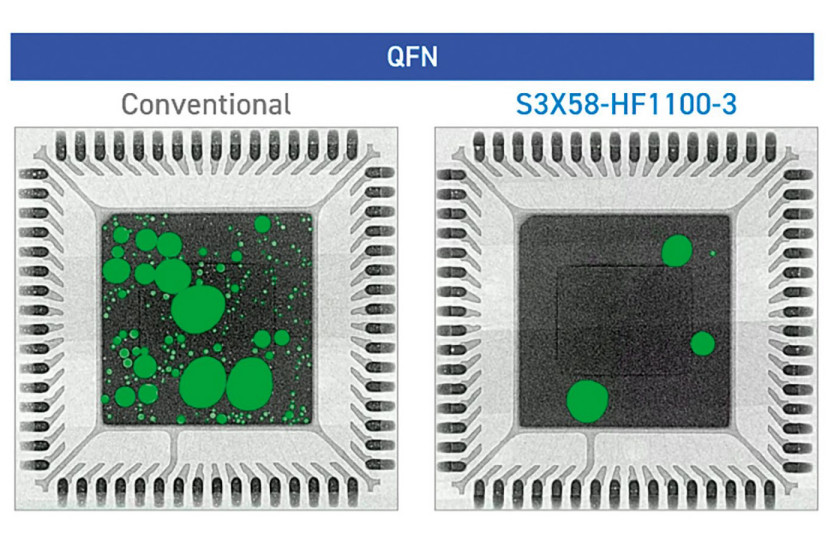

Minimalizacja liczby pustek

W połączeniu lutowniczym mogą pojawiać się pustki. Jeśli jest ich dużo, może to przeszkadzać w odprowadzaniu ciepła, uzyskaniu przewodności elektrycznej i zapewnieniu wytrzymałości połączeń lutowniczych. Dlatego w przypadku urządzeń dużej mocy wymagana jest kontrola liczby pustek w procesie. Przyczyny dla których takie obiekty się pojawiają, to:

- korozja lub zanieczyszczenia w powłokach na powierzchni elektrod komponentów lub padów lutowniczych,

- nieprawidłowy profil lutowniczy,

- zły typ pasty lutowniczej itp.

W procesie montażu powierzchniowego źródłem pustek są gazy z parujących rozpuszczalników lub uwięziony topnik, czyli składowe stosowanych past lutowniczych. Niedostateczne zwilżenie pól lutowniczych lub wyprowadzeń komponentów może dodatkowo sprzyjać zbieraniu się niechcianych pozostałości wewnątrz połączenia.

Optymalizacja profilu lutowania, przegląd PCB, komponentów i pasty lutowniczej mogą zminimalizować powstawanie pustek, jednakże niemożliwe jest całkowite wyeliminowanie tego zjawiska.

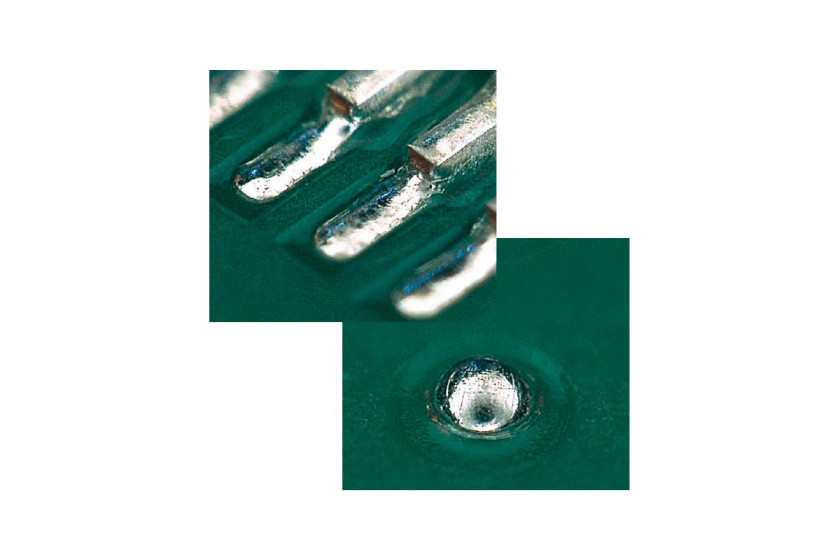

Poprawa lutowności

Firmy produkcyjne w celu optymalizacji kosztów produkcji coraz częściej poszukują możliwości zakupu tańszych materiałów. Po zmianie dostawcy komponentów lub PCB pożądana jest kontrola procesu montażu za pomocą systemów automatycznej inspekcji optycznej (np. AOI). Mimo to czynniki takie jak jakość powierzchni pola lutowniczego, stan powłoki, stopień utlenienia powierzchni, mogą powodować problemy po lutowaniu, mimo pozytywnego wyniku inspekcji optycznej.

Poprawa lutowania może być osiągnięta nie tylko poprzez przegląd aktualnych warunków lutowania, ale także poprzez użycie pasty lutowniczej o wysokiej zwilżalności. Taka pasta może zapewnić dobrą lutowność nawet przy słabej jakości elektrod komponentów lub pól lutowniczych na PCB. Wybór pasty o wysokiej zwilżalności może więc być skutecznym środkiem ograniczenia wpływu jakości komponentów na proces. Stop lutowniczy o wysokiej zwilżalności może być również preferowanym produktem przy podłożach wymagających silniejszej aktywacji powierzchni niż dla montażu zwykłych elementów, np. w czasie lutowania tzw. osłon, ekranów lub radiatorów.

Materiały bezhalogenowe

Trendy w technologii są takie, że materiały do produkcji elektroniki stają się bezhalogenowe. Zaczęło się to od tego, że używane do produkcji PCB środki zmniejszające palność (na bazie chloru i bromu) zostały uznane za szkodliwe. Z czasem zaczęto je usuwać z wszystkich materiałów elektronicznych i powstały normy definiujące poziomy akceptacji dla zawartości fluoru, chloru, bromu i jodu. Stąd dzisiaj mamy do czynienia z sytuacją, gdy o wyborze produktu decyduje jego zgodność z aktualnymi limitami dotyczącymi zawartości halogenów.

Firma KOKI, uwzględniając współczesne zapotrzebowania i problemy, z którymi borykają się producenci, wprowadziła nową pastę lutowniczą serii "HF1100-3". Nową szczególną cechą tego produktu jest koagulacja topnika. Oznacza to, że topnik koaguluje i opuszcza połączenie tuż przed stopieniem się stopu, co przyczynia się do zmniejszenia liczby pustek oraz poprawia odporność na rozpryskiwanie. Nadruk pasty jest stabilny i powtarzalny zarówno podczas produkcji ciągłej, jak i przerywanej. Ponadto pasta, mimo bezhalogenowej formuły, utrzymuje wysoki poziom zwilżalności.

Tomasz Pelc, Piotr Nowakowski

PB Technik

www.pbtechnik.com.pl