Rynek

Nawijanie transformatorów, dławików i cewek pod względem złożoności technologii jest stosunkowo proste i niedrogie w porównaniu do innych usług na rynku elektroniki, co powoduje, że na rynku działa wielu producentów małych i średniej wielkości. Firmy te często znajdują się w rejonach, gdzie koszt pracy jest możliwie niski, co wynika z tego, że przez cały czas znacząca część produkcji tych wyrobów wspomagana jest pracą ręczną.

Nawijanie transformatorów, dławików i cewek pod względem złożoności technologii jest stosunkowo proste i niedrogie w porównaniu do innych usług na rynku elektroniki, co powoduje, że na rynku działa wielu producentów małych i średniej wielkości. Firmy te często znajdują się w rejonach, gdzie koszt pracy jest możliwie niski, co wynika z tego, że przez cały czas znacząca część produkcji tych wyrobów wspomagana jest pracą ręczną.

Dlatego elementy indukcyjne są jedną z niewielu polskich specjalności, jeśli chodzi o produkcję podzespołów elektronicznych, które przetrwały zawieruchę gospodarczą przełomu lat 80. i 90. zeszłego wieku. Składa się na to kilka czynników, między innymi to, że produkcja ta nie jest tak bardzo kapitałochłonna, a posiadane maszyny i urządzenia nie starzeją się tak szybko jak w przypadku innych elementów, co daje szansę obecności na rynku również mniej zasobnych kapitałowo firm, jakich na krajowym rynku mamy najwięcej.

Producenci i dostawcy tego podzespołów indukcyjnych mają w kraju dość dużą liczbę odbiorców, na przykład ze strony producentów osprzętu oświetleniowego, zasilaczy i układów automatyki, filtrów przeciwzakłóceniowych, układów radiowej transmisji danych i systemów zdalnego sterowania. Tworzy to całkiem spory rynek zbytu. Od momentu otwarcia granic rośnie też eksport, co widać chociażby po tym jak wiele witryn internetowych oferuje alternatywnie język angielski oraz niemiecki.

Polscy producenci stali się dobrymi partnerami do interesów z firmami skandynawskimi lub niemieckimi, gdyż zaoferowali konkurencyjnie niższe ceny, wysoką jakość wykonania, przy ważnej z punktu widzenia prowadzonego biznesu bliskości geograficznej. Poza tym ścieżka kontaktowa w zakresie tej kooperacji została przetarta już wiele lat temu za pośrednictwem przedsiębiorstw zajmujących się produkcją transformatorów sieciowych.

Dowodem na to jest to, że rosnący popyt na elementy indukcyjne obudził zainteresowanie tym segmentem rynku wśród firm produkujących klasyczne transformatory sieciowe. Systematyczny spadek zainteresowania transformatorami sieciowymi i wzrost zapotrzebowania na elementy bazujące na ferrytach, krajowe firmy produkcyjne wykorzystały w naturalny sposób, uruchamiając ich produkcję. W wielu przypadkach zadanie to nie było trudne, gdyż bazuje ona na tym samym parku maszynowym.

Szerokie spektrum zastosowań elementów indukcyjnych, obejmujące wiele dziedzin techniki, branż i grup produktów, a zwłaszcza nowoczesne zastosowania i tzw. nowe otwarcia, jak chociażby wymienione zastosowania oświetleniowe powoduje, że dynamika wzrostu rynku jest duża i w skali kraju odpowiada równoważnym wzrostom w innych grupach komponentów elektronicznych. Oznacza to, że dynamika wzrostu obrotów sięga 30% w skali roku, ale konkretne wartości mogą dość znacznie się różnić w zależności od tego, jaki profil rynkowy ma dana firma.

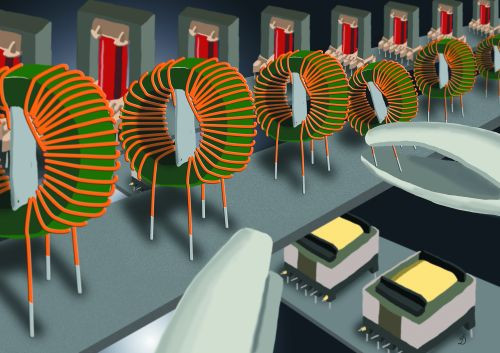

Największe zapotrzebowanie ze strony rynku dotyczy oczywiście produktów standardowych, takich, które produkowane są całkowicie automatycznie i w seriach obejmujących miliony sztuk. W ogromnej większości są to dzisiaj podzespoły przeznaczone do montażu powierzchniowego, takie jak dławiki, filtry, obwody rezonansowe w.cz. lub też transformatory separujące do zastosowań w telekomunikacji.

Największe zapotrzebowanie ze strony rynku dotyczy oczywiście produktów standardowych, takich, które produkowane są całkowicie automatycznie i w seriach obejmujących miliony sztuk. W ogromnej większości są to dzisiaj podzespoły przeznaczone do montażu powierzchniowego, takie jak dławiki, filtry, obwody rezonansowe w.cz. lub też transformatory separujące do zastosowań w telekomunikacji.

Ta grupa produktów leży najczęściej poza zakresem zainteresowań polskich producentów omawianych elementów i rynek obsługują tutaj dystrybutorzy. Te masowe produkty znakomicie spisują się w wielu aplikacjach, są tanie i łatwo dostępne, ale niestety również podobne do siebie.

Powoduje to, że konkurencja w tym zakresie jest duża, zwłaszcza, gdy chodzi o zastosowania na przykład w produktach konsumenckich, sprzęcie AGD i podobnych aplikacjach. Zastąpienie dławika SMD jednego producenta innym podobnym nie jest skomplikowane, gdyż w odróżnieniu od układów scalonych, wkład intelektualny w takich elementach jest nieporównywalnie mniejszy.

Aktywność polskich producentów jest największa w zakresie elementów przeznaczonych do konwersji mocy. Dzieje się tak dlatego, że w tej grupie wyrobów udział elementów nietypowych i produkowanych na indywidualne zamówienie jest największy. Jednocześnie są to elementy duże, bazujące w większości na standardowych karkasach i rdzeniach katalogowych, dzięki czemu odpadają koszty związane z przygotowaniem produkcji. Wymagania technologiczne dotyczące posiadanych maszyn też nie są tak wyśrubowane, jak w miniaturowych elementach SMD, które nawijane są drutem cienkim jak włos, co oczywiście ma swoje odbicie w kosztach produkcji.

Podobnie jak wielu innych obszarach rynku produkcja lokuje się w stosunkowo bezpiecznych niszach. Poza transformatorami do układów zasilających zaliczyć można do nich elementy przeciwzakłóceniowe, zarówno pojedyncze jak też w postaci gotowych filtrów, które są następnie wbudowywane do wnętrza urządzeń. W mniejszym zakresie są to też elementy do układów oświetleniowych, na przykład transformatory zapłonowe i elementy w.cz.

Oprócz wyselekcjonowanej tematyki, atutem krajowych wytwórców, są krótkie terminy realizacji zamówień oraz wysoka jakość, co sprzyja szybkiemu rozwojowi tych firm.

Materiały magnetyczne

Coraz większe dopuszczalne częstotliwości pracy i stała presja na miniaturyzację nie dałaby się w przypadku elementów indukcyjnych realizować bez coraz lepszych materiałów magnetycznych. Można wręcz zaryzykować twierdzenie, że cały postęp technologiczny, jaki dzieje się w omawianej tematyce na rynku, realizuje się w tempie pojawiania się nowych magnetyków.

Niestety nawet w przypadku, gdy wymagania indukcyjność dławika do konwertera może być niewielka i mogłaby być ona zrealizowana za pomocą cewki powietrznej, w praktyce taka droga na skróty nie daje się zastosować. Ferryt, permaloj, czy też spieki żelaza, skupiają wewnątrz materiału linie sił pola magnetycznego i dlatego większość elementów, nawet te o najmniejszych indukcyjnościach, nawija się na rdzeniach po to, aby zminimalizować wielkość rozproszonego pola magnetycznego.

W porównaniu do wielu innych dziedzin współczesnej techniki tempo zmian technologicznych w magnetykach wielu osobom może wydać się niewielkie. Wzrost maksymalnej częstotliwości pracy, jak też innych parametrów związanych z dopuszczalną gęstością energii pola magnetycznego nie zmienia się szybko, a na kilkunastoprocentowe wzrosty kluczowych parametrów trzeba czekać nieraz i kilka lat. Materiały magnetyczne podlegają silnym ograniczeniom natury fizycznej i trzeba wielu zmian i wysiłku, aby uzyskać nawet niewielki efekt.

Wysiłek producentów kieruje się w stronę minimalizacji objętości rdzenia, wzrostu dopuszczalnej częstotliwości pracy jak też minimalizacji strat przy przemagnesowywaniu. Te trzy czynniki są dość mocno ze sobą powiązane i najczęściej traktowane łącznie. W przypadku dławików do układów zasilających ich zdolność do gromadzenia energii jest proporcjonalna do I²L a z kolei indukcyjność do kwadratu liczby zwojów pomnożonej przez stałą rdzenia.

Oznacza to, że zapewnienie jednoczesnego wzrostu gęstości mocy, małej liczby zwojów, jest niezwykle trudne i zależy wyłącznie od parametrów rdzenia związanych z wartością indukcji nasycenia oraz jego objętością. Niestety problemu nie da się rozwiązać przez zwiększenie objętości, czyli wielkości kształtki, bo wzrosną straty itd.

Dlatego w odróżnieniu od elementów indukcyjnych, które produkowane są przez setki firm na świecie, materiały magnetyczne wysokiej jakości wytwarza kilkanaście firm, zwykle dużych koncernów, które stać na inwestycje na badania i rozwój. Oprócz ferrytów, które przez cały czas są podstawowym materiałem magnetycznym w elektronice, dużą popularnością cieszą się materiały z rozproszoną szczeliną powietrzną, a więc porowate spieki z żelaza lub tlenków, a także materiały amorficzne i nanokrystaliczne. Dzięki wyjątkowemu rozdrobnieniu cząstek charakteryzują się one dużą indukcją nasycenia i są podstawą budowy większości dławików do układów konwersji mocy.

Materiały porowate okazały się strzałem w dziesiątkę, jeśli chodzi o potrzeby rynku. Mają dużą wartość indukcji nasycenia i tym samym dużą gęstość mocy, ale niestety znacznie gorzej jest z dopuszczalną częstotliwością pracy. Podobnie jest w materiałach nanokrystalicznych, co pozwala przypuszczać, że zapewnienie małych strat mocy w materiałach magnetycznych przy częstotliwościach powyżej 500kHz, jest dla producentów wielkim wyzwaniem na najbliższe 5-10 lat. Opanowanie technologii otworzy też rynek na układy zasilania bazujące na topologiach rezonansowych, które od dłuższego czasu czekają na komercjalizację.

Coraz większe zapotrzebowanie na elementy indukcyjne powoduje, że materiały magnetyczne pojawiają się w ofertach coraz większej liczby firm dystrybucyjnych. Umowy dystrybucyjne podpisują również firmy produkujące podzespoły, dzięki czemu mogą zaoferować klientom szerszy asortyment produktów jak na przykład druty, materiały izolacyjne i karkasy.

Aktualnie bez żadnego kłopotu można kupić na rynku rdzenie we wszystkich spotykanych kształtach i z najpopularniejszych materiałów magnetycznych. Oferty największych producentów są wyrównane, zarówno po stronie dostępnych kształtów jak i rodzaju materiału, które są oznaczane jednolitymi symbolami literowymi Pozwala to skorzystać klientom z alternatywnych dostawców w zakresie np. karkasów oraz daje poczucie bezpieczeństwa produkcji przez zwielokrotnienie możliwych źródeł dostaw. Po stronie materiałów producenci nie posługują się jednolitym systemem nazewnictwa, ale dostępne tabelki odpowiedników na szczęście rozwiązują ten problem.