Sterowniki PLC tworzą dużą i różnorodną grupę produktów – od tych najprostszych modeli poczynając, które przypominają wręcz przekaźniki programowalne, po skomplikowane urządzenia o możliwościach przypominających to, co oferują komputery przemysłowe. Pierwszą czynnością, którą zatem trzeba wykonać przed utworzeniem jakiejkolwiek klasyfikacji, jest wydzielenie z tego szerokiego asortymentu mniejszych podkategorii.

Podstawowym parametrem określającym możliwości sterownika PLC jest liczba przetwarzanych sygnałów wejściowych i wyjściowych, dlatego przy podziale pods tawowym kryterium jest zwykle liczba tzw. punktów (nazwą tą określa się obwody wejściowe lub wyjściowe). I tak istnieją sterowniki o bardzo małej liczbie punktów (tzw. nanosterowniki) – do około 32 punkty, o ich małej liczbie (mikrosterowniki) zawierające do ok. 128 punktów, układy o średniej liczbie wejść/wyjść (do ok. 1024) i wreszcie układy duże, które mają powyżej 1024 wejść/wyjść.

Podziały bazujące na innych kryteriach są mniej popularne, czego powodem jest specyfika ofert różnych producentów i szybkie zmiany zachodzące w dziedzinie sterowników. Co więcej, granice między poszczególnymi grupami produktów zacierają się, coraz częściej spotyka się urządzenia o otwartej architekturze, pozwalające na elastyczny dobór zasobów sprzętowych, czyli innymi słowy, rozbudowę za pomocą dedykowanych modułów. Istnieją również na przykład rodziny sterowników, które, zależnie od konkretnego modelu i konfiguracji, można zaliczyć do dwóch lub nawet trzech wyróżnionych grup.

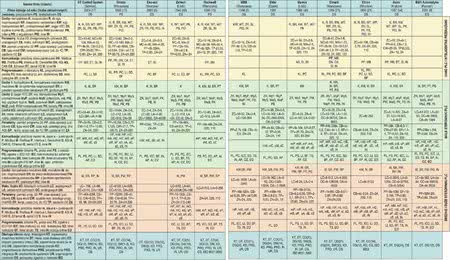

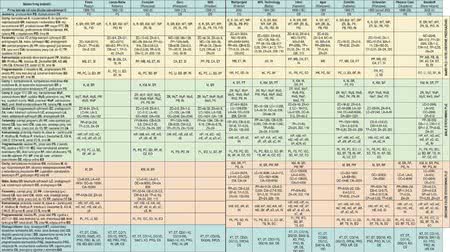

Podział zastosowany przy tworzeniu głównej tabeli w raporcie jest zgodny z powyższymi zasadami, przy czym dwie pierwsze grupy sterowników zostały połączone, co wynika z ograniczonej możliwości konstruowania tabeli w pionie. Pierwszą grupę ( żółte pola) stanowią urządzenia najmniejsze i przeznaczone do najprostszych zadań sterowniczych.

Druga grupa (zielone pola) skupia urządzenia o liczbie linii mniejszej niż 256. Tak ustalona górna granica nie jest oczywiście ścisła, gdyż na rynku można znaleźć sporo wyjątków. W trzeciej grupie (pole pomarańczowe) zebrane zostały dane techniczne sterowników PLC przeznaczonych do średnich i dużych aplikacji, czyli mające ponad 256 punktów.

Niezawodność i standaryzacja przede wszystkim

Sterowniki PLC są produktami, których historia ma już około 40 lat i jest praktycznie tak samo długa jak układów mikroprocesorowych. Sterowanie za pomocą urządzeń PLC zawsze ewoluowało wraz z rozwojem techniki komputerowej, w tym głównie systemów mikroprocesorowych.

Kolejne generacje sterowników charakteryzują się coraz mniejszymi wymiarami, większą liczbą punktów wejściowo-wyjściowych i pojemnością pamięci, większymi możliwościami komunikacyjnymi i innymi podobnymi zmianami. Ważnym trendem w rozwoju jest powstawanie coraz doskonalszych funkcji sterujących i użytkowych ułatwiających tworzenie systemu sterowania, na przykład automatyzującymi dobór parametrów regulacji, oraz rozwój możliwości programowania sterowników, co jest naturalne, gdy weźmie się pod uwagę zastosowania, do jakich produkty te są przeznaczane.

Producenci sterowników przykładają dużą uwagę, aby nowe konstrukcje były kompatybilne wstecz, co wynika ze specyfiki przemysłu wykorzystującego urządzenia technologiczne – czas życia sterowników jest dłuższy niż choćby produktów konsumenckich. To, że nowy sterownik może wykonywać program napisany dla starego modelu oraz sterować tymi samymi urządzeniami bez konieczności dokonywania adaptacji sprzętu i programu, jest przez większość klientów uznawane za naturalną cechę tych urządzeń, gwarantującą ciągłość realizowanej produkcji.

Konieczność spełniania przez sterowniki surowych norm bezpieczeństwa dotyczących realizowanej za ich pomocą produkcji oraz odporności na warunki środowiskowe, w tym na zaburzenia elektromagnetyczne, leżą u podstaw rozwoju PLC. Producenci sterowników wkładają również dużo wysiłku w rozwój sterowników pod kątem niezawodnej pracy w warunkach przemysłowych, zarówno jeśli chodzi część sprzętową, jak i oprogramowanie. Takie same wymagania, jak w przypadku elektroniki, formułowane są w aspekcie mechanicznym – przykładem jest zachowanie odporności na duże wahania temperatur oraz na narażenia klimatyczne.

Zwiększanie niezawodności dotyczy także współpracy sterownika PLC z elementami wykonawczymi, takimi jak siłowniki, pompy. To samo dotyczy zasilania, na które w warunkach przemysłowych mogą się nakładać różnego rodzaju zaburzenia prowadzące do awarii sprzętowych i błędnego działania, a w skrajnych przypadkach zawieszania się oprogramowania.

Dobry i nowoczesny sterownik musi również być odporny na błędy i sytuacje losowe. Źle podłączone okablowanie lub uszkodzenie wiązki kablowej, co prowadzi do zwarć, w przypadku produktu bez zabezpieczeń jest w zasadzie równoznaczne z uszkodzeniem sterownika. Umiejętność zabezpieczenia wyjść przed takimi sytuacjami wydaje się dzisiaj warunkiem koniecznym do istnienia PLC.

Dobra komunikacja w standardzie

W ostatnich latach widoczny jest szybki rozwój technologii sieciowych, co oznacza zarówno możliwość pracy sterowników w sieci, tworzenie systemów sterowania rozproszonego bez centralnego elementu, jak również wymianę danych między połączonymi sterownikami.

Takie rozwiązanie przyczynia się do zmniejszenia długości okablowania i jednoczesnego zwiększenia niezawodności działania systemu oraz umożliwia jego skalowalność. Liczba obsługiwanych standardów interfejsu sieciowego, w połączeniu z modyfikacjami wynikającymi z dużej liczby obsługiwanych mediów transmisyjnych, daje ogromne możliwości różnicowania produktów i rozbudowy oferty. Oprócz łącz kablowych i światłowodowych, coraz powszechniej sięga się po bezprzewodową transmisję danych, a systemy oparte o moduły GSM, które mogą powiadomić o sytuacji alarmowej pracowników nadzoru za pomocą telefonii komórkowej, nie są dzisiaj niczym wyjątkowym.

Współczesne sterowniki PLC oferują też znacznie bogatsze funkcje użytkowe w zakresie oprogramowania wbudowanego sterującego ich pracą. Producenci coraz bardziej dbają o to, aby interfejs użytkownika był jak najbardziej intuicyjny, dodawane są również funkcje związane z komunikacją z siecią Intranet/Internet, co pozwala na kontrolowanie stanu sterownika i sterowanie nim poprzez przeglądarkę internetową.

Dodawane są również funkcje dające szereg innych możliwości – od aktualizacji oprogramowania wbudowanego sterownika i zdalnej diagnostyki urządzenia, aż po pełną integrację sterowników w system zarządzania firmą, co umożliwia np. automatyczne tworzenie raportów – może to być szczególnie przydatne, gdy firma pracuje zgodnie z systemem zarządzania jakością.

Coraz częściej można spotkać również sterowniki ze zintegrowanym panelem graficznym. Takie połączenie powoduje, że urządzenie charakteryzuje się zwartą konstrukcją i rozbudowanymi możliwościami użytkowymi. Przykładem takiego rozwiązania jest produkt tajwańskiej firmy Unitronics, jakim jest mikrosterownik OPLC M90.

Połączenie PLC z konsolą operatorską dobrze sprawdza się w układach sterowania maszyn produkcyjnych i technologicznych oraz dla małych instalacji przemysłowych. W jednym module zawarty jest w pełni funkcjonalny sterownik przemysłowy PLC oraz panel operatorski z piętna stoma przyciskami i 16-znakowym wyświet laczem LCD. Opisywane urządzenie nie jest wyjątkiem na rynku – trend integracji jest widoczny w produktach wielu innych producentów.