Materiały do ochrony antystatycznej i elektromagnetycznej

Rozwój rynku elektroniki, wzrost wymagań jakościowych oraz to, że sprzęt elektroniczny pełni w naszym życiu coraz bardziej odpowiedzialną funkcję, wymusza zapewnienie odpowiedniego zabezpieczenia elektroniki przed wpływem niekorzystnych zjawisk, m.in. w zakresie ochrony antystatycznej i elektromagnetycznej. Tendencja ta najprawdopodobniej będzie się pogłębiała, ponieważ przybywa rozwiązań bezprzewodowych i rosną częstotliwości pracy urządzeń, zwiększając wrażliwość.

Większa świadomość zapewnia to, że ochrona antystatyczna, wymagania związane z zapewnieniem kompatybilności elektromagnetycznej przestały być uciążliwością, narzuconym formalnym obowiązkiem. Dzisiaj jest to jeden z elementów zapewnienia jakości. Panowanie nad emisją zaburzeń jest ważną i niełatwą częścią pracy inżynierskiej i każde rozwiązanie układowe lub komponent, które wyraźnie w tym pomaga, jest w tych działaniach cenną pomocą. Bezsprzecznie świadomość związana potrzebą inwestowania w zabezpieczenia i ochronę antystatyczną stale się zwiększa i dzisiaj nie trzeba już przekonywać do tego, że ochrona jest potrzebna, ale jak sygnalizowali nam w ankietach pytani specjaliści, brakuje jeszcze trochę staranności i systemowego podejścia do ochrony. Gdy pojawiają się pilniejsze sprawy związane z produkcją, mniej się na nią zwraca uwagę.

W budowaniu świadomości rynku pomaga to, że z roku na rok liczba firm, które zetknęły się z problemami podczas projektowania, produkcji i serwisu oraz poniosły jakieś straty (koszty, opóźnienia), jest coraz większa. Zmienia się też świadomość kadry zarządzającej, która o zagadnieniach tych uczy się na studiach, na szkoleniach lub też po prostu ma dzisiaj większe możliwości współpracy z partnerami zagranicznymi. Mamy także coraz większą wyobraźnię na temat możliwych strat, jakie firma może ponieść w związku z nieszczelną ochroną produkcji i szkodliwym wpływem wyładowań na pracę urządzeń. Ponieważ koszty obsługi klienta, serwisu, dystrybucji i świadczeń posprzedażnych znacznie wzrosły w ostatnich latach, przy silnej konkurencji na rynku, szeregi przedsiębiorców lekceważących zagadnienia związane z ochroną ESD i brakiem EMC, szybko topnieją.

Duża liczba firm w branży EMS elektroniki działających na rynku krajowym i zagranicznym także wymusza właściwe podejście do ochrony ESD, gdyż dla tych firm posiadanie skutecznej ochrony przed ESD jest warunkiem uzyskania jakichkolwiek zleceń. Pozytywne wsparcie dla rozwoju rynku dają też regulacje prawne, np. dyrektywy europejskie lub natowskie, gdyż urządzenia bez ochrony przed EMI/ ESD nie są w stanie spełnić odpowiednich norm, ulegają uszkodzeniu podczas badań lub po prostu nie działają. Stąd wymogu ochrony nie daje się też tak prosto lekceważyć lub pomijać, a nawet gdy tej świadomości nie ma, pozostaje przymus formalny.

Ochrona antystatyczna to niezbędnik produkcji

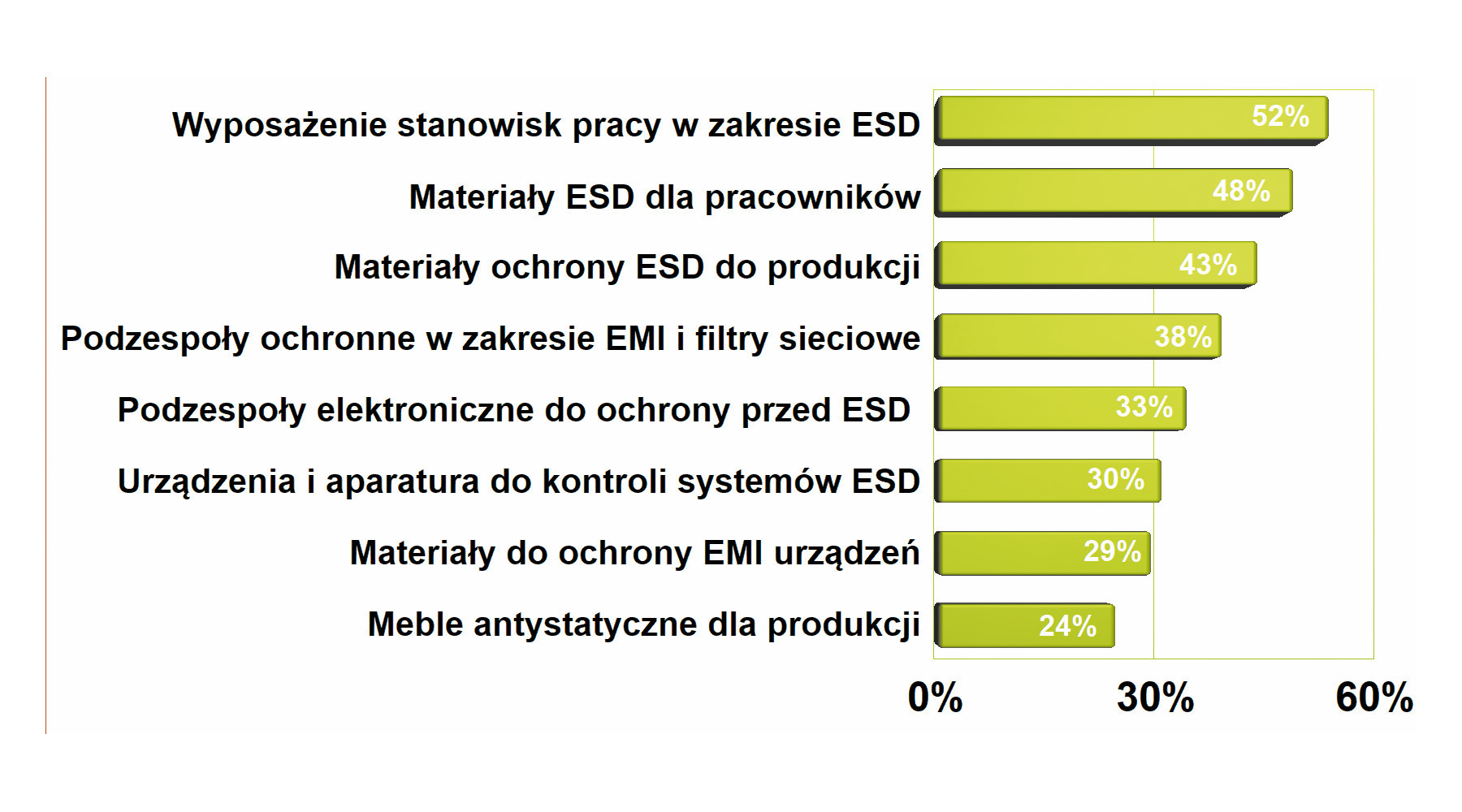

Materiały do ochrony antystatycznej można podzielić na trzy grupy. Pierwsza to środki ochronne dla pracowników, a więc odzież, obuwie, rękawiczki, opaski, maski. Druga grupa to środki chroniące proces produkcyjny przed wyładowaniami elektrostatycznymi, czyli meble, maty, podłogi, sprzęt kontrolny (testery), elementy wyposażenia stanowisk pracy. Trzecia grupa to produkty do ochrony gotowych wyrobów, takie jak opakowania, folie, torebki strunowe, pianki, pudełka itd.

W tych obszarach zmagania kupujących dotyczą zapewnienia najlepszego balansu między ceną a jakością. Niestety jakość materiałów antystatycznych jest niełatwa do zweryfikowania, zwłaszcza w długim czasie. Pomiary parametrów wymagają posiadania specjalistycznej aparatury i zaplecza badawczego, dlatego z reguły dokonuje się prostej kontroli skuteczności ochrony za pomocą testerów, a drobiazgowe badania zostawia producentom. Używanie pewnych jakościowo materiałów i przestrzeganie zaleceń w zakresie czasu używania, harmonogramu wymian, a w przypadku odzieży stosowanie się do zaleceń w zakresie jej konserwacji jest słusznym balansem między zachowaniem skuteczności ochrony a ponoszonymi wydatkami. Jest to z pewnością kompromis opierający się na zaufaniu między producentem, dystrybutorem i klientem, co niestety prowadzi do kłopotów w przypadku nieuczciwości którejkolwiek ze stron.

Materiały o miernych właściwościach, takie, gdzie deklarowane parametry nie mają pokrycia w rzeczywistości albo których własności ochronne szybko się degradują, stają się źródłem kłopotów. Jeśli dodatkowo sprzedawane są przez firmy bez kompetencji z tego obszaru, ich wypływ na jakość jest jedynie kwestią czasu.

Ochrona elektromagnetyczna urządzeń

Podobny podział na grupy produktowe widoczny jest w przypadku wyrobów przeznaczonych do zapewnienia kompatybilności elektromagnetycznej, gdzie oferta materiałów także towarzyszy podzespołom dyskretnym. Ochrona elektromagnetyczna opiera się głównie na elementach indukcyjnych, ferrytach, filtrach oraz tłumikach przepięć takich jak warystory, TVS- y oraz elementy gazowane. Po stronie materiałów są to produkty ekranujące i absorbujące emisję, które jeszcze kilka lat temu znajdowały zastosowanie w wysokiej klasy sprzęcie wojskowym i telekomunikacyjnym, obecnie trafiają też do urządzeń powszechnego użytku. Na rynku jest coraz więcej uszczelek, taśm, koszulek, osłon, siatek. Rośnie liczba kształtów, typów, różniących się stopniem tłumienia i przeznaczeniem. Producenci wprowadzają na rynek coraz więcej elementów tłumiących w obudowach SMD, złożone wersje zawierające wiele pojedynczych ochronników w jednej obudowie lub też specjalizowane układy pasywno-aktywne przeznaczone do współpracy z liniami danych szybkich interfejsów cyfrowych, gdzie istotne jest zapewnienie niskich strat wtrąceniowych lub dużej szybkości reakcji. Złożoność i trudność zagadnień związanych z kompatybilnością sugeruje, że w najbliższych latach zapotrzebowanie na podzespoły, usługi, wsparcie techniczne, oprogramowanie i aparaturę powinno ciągle rosnąć.

Wiedzę i doświadczenie w zakresie EMC zdobywa się latami, a liczba problemów, które trzeba będzie rozwiązywać, z pewnością nie będzie się zmniejszać. Niemniej proces ograniczenia emisji elektromagnetycznej jest dzisiaj nieodłączną częścią każdego etapu pracy inżynierskiej nad układem elektronicznym. Zasada jest taka, aby stosować takie rozwiązania układowe, żeby większość niezbędnego tłumienia zapewniał już sam projekt, tj. wielowarstwowa płytka, odpowiednio rozmieszczone elementy i jak najrzadziej sięgać po dodatkowe podzespoły zewnętrzne. Stąd część produktowa związana z ochroną elektromagnetyczną wartościowo i znaczeniowo jest znacznie mniejsza od antystatyki.

Są nowości, a raczej ulepszenia

Mimo że w branży antystatycznej nie ma raczej szans na rewolucję i sensacyjne odkrycia, a wielu dostawców ma podobne do siebie oferty, funkcję nowości pełnią ulepszenia. Przykładem mogą być opakowania rozpraszające ładunki i jonizujące atmosferę wewnątrz, opakowania antywilgotnościowe do przechowywania komponentów wrażliwych na wilgoć. Rośnie oferta w zakresie specjalizowanych urządzeń pomiarowych, pozwalających kontrolować jakość zabezpieczeń i mierzyć wielkość ładunków. Wzrasta sprzedaż jonizatorów, które pozwalają poprawić stopień rozpraszania ładunku w całej hali produkcyjnej i stanowią cenne uzupełnienie tradycyjnych mat, opasek i uziemień. Podzespoły ochronne w zakresie EMI i ESD są szeroko stosowane w większości urządzeń elektronicznych i w miarę upływu lat mają coraz bardziej specjalizowany charakter ukierunkowujący funkcjonalność na dany typ występującego czynnika niepożądanego, np. eliminację zakłóceń od telefonów komórkowych. Ale faktem jest, że największy nurt sprzedaży dotyczy produktów typowych.

Wsparcie techniczne zawsze jest w cenie

Podobnie jak w wielu innych specjalistycznych grupach produktów dla elektroniki, rola wsparcia technicznego i pomocy ze strony dostawcy staje się z roku na rok coraz ważniejsza, gdyż orientacja na rynku, w którym jest wiele produktów i producentów, nie jest prosta. Nie jest też łatwo powiązać usterki jakościowe ze skutecznością zabezpieczeń i z takich przyczyn znaczenie wyboru dostawcy i tego, jaki poziom merytoryczny on reprezentuje, jest w czynnikiem bardzo istotnym.

Problem z dostępnością komponentów jest znaczący

Rynek komponentów i materiałów ochronnych, jak każdy inny sektor elektroniki, cierpi na skutek pandemii i ograniczonej dostępności. Podrożał też transport i to znacząco, a dodatkowo czas spedycji się wydłużył, bo brakuje kontenerów, obsady pracowniczej w portach, a w przypadku transportu lotniczego w grę wchodzą ograniczenia związane z wojną w Ukrainie.

Braki oznaczają coraz wyższe koszty materiałów i komponentów. To oczywista zależność, która jest dzisiaj dodatkowym problemem dla rynku. Ceny zwiększają się na skutek splotu wielu czynników takich jak wzrost kosztów surowców, transportu, kosztów pracy, na skutek dużej inflacji pojawiającej się przy okazji tłumienia skutków pandemii, a także z dużego popytu. Materiały antystatyczne i do ochrony EM nie są wyjątkiem wolnym od tych problemów.

Duża rola koordynatorów ESD

Coraz więcej firm ma wśród kadry tzw. koordynatora ESD, a więc osobę, która potrafiocenić skuteczność ochrony antystatycznej, zadbać o przestrzeganie procedur organizacyjnych i realizację szkoleń dla personelu. Pracownicy firmy muszą zdawać sobie sprawę z tego, co robią i w jaki sposób problematyka ochrony przed ESD dotyczy ich pracy i wykonywanych czynności. Bez takiej świadomości inwestowanie nawet w najbardziej wyrafinowane środki ochronne nie ma większego sensu, gdyż jak w wielu innych dziedzinach najsłabszym elementem całego połączonego ze sobą łańcucha zależności okazuje się zazwyczaj człowiek.

Dla wielu osób wiążące się z tym wymagania, procedury i postępowanie mogą wydawać się niekiedy przesadzone lub też zbyt rygorystyczne. Takie odczucie wynika z dużej liczby koniecznych środków ochrony ich skomplikowania oraz, co jest chyba najważniejsze, z chęci zapewnienia skuteczności ich działania. Koordynator ESD jest odpowiedzialny za to, aby ochrona antystatyczna w firmie była rzeczywista, a nie iluzoryczna. Takie kwalifikacje zdobywa się na szkoleniach (IPC) i dzięki ich dobrej dostępności w Polsce osoba taka przestała być rzadkością.