Kontraktowa produkcja elektroniki - naszą krajową specjalizacją

Na całym świecie produkcja elektroniki jest dzisiaj zdominowana przez outsourcing. W ciągu ostatniej dekady widać szybko zwiększający się potencjał firm CEM/EMS, które inwestują w sprzęt technologiczny, rozszerzając swoje możliwości, rozbudowują skalę działania oraz powiększają zakres możliwych usług produkcyjnych o kolejne operacje.

Na całym świecie produkcja elektroniki jest dzisiaj zdominowana przez outsourcing. W ciągu ostatniej dekady widać szybko zwiększający się potencjał firm CEM/EMS, które inwestują w sprzęt technologiczny, rozszerzając swoje możliwości, rozbudowują skalę działania oraz powiększają zakres możliwych usług produkcyjnych o kolejne operacje.

Wspólnym mianownikiem wielu zmian i inwestycji jest wysoka jakość usług, czyli innymi słowy zaawansowanie technologii, wysoka powtarzalność i dokładność, które są słusznie postrzegane jako zdolność do konkurowania takich firm na rynku. Usługi EMS zyskują na popularności, bo są one tańszym sposobem na produkcję.

Płace w Polsce są niższe niż w krajach Europy Zachodniej, co przekłada się korzystnie na koszty działalności firm i na ich konkurencyjność. Ta różnica nie jest już może bardzo duża, raczej tylko umiarkowana, ale statystycznie i średnio koszty pracy mamy niższe. Drugim korzystnym czynnikiem jest relatywnie niezła dostępność wykształconej kadry inżynierskiej i jej wysokie kompetencje, bez których firmy elektroniczne nie są w stanie się rozwijać.

Płace w Polsce są niższe niż w krajach Europy Zachodniej, co przekłada się korzystnie na koszty działalności firm i na ich konkurencyjność. Ta różnica nie jest już może bardzo duża, raczej tylko umiarkowana, ale statystycznie i średnio koszty pracy mamy niższe. Drugim korzystnym czynnikiem jest relatywnie niezła dostępność wykształconej kadry inżynierskiej i jej wysokie kompetencje, bez których firmy elektroniczne nie są w stanie się rozwijać.

Producentom kontraktowym sprzyja to, że sam rynek elektroniki nieprzerwanie rośnie, a urządzenia elektroniczne zaczynają być stosowane w nowych gałęziach przemysłu, bo jest coraz więcej projektów i zleceń. Nowe otwarcia, takie jak oświetlenie LED, komunikacja M2M lub wchodzące na rynek aplikacje IoT, a po stronie bardziej specjalistycznej także aplikacje przemysłowe, są tworzone często przez nowe, innowacyjne i niewielkie firmy.

Takich przedsiębiorstw, które potrafią zaprojektować układ, ale nie mają możliwości jego montażu, mamy coraz więcej, a w połączeniu z coraz większym zaawansowaniem technologii, miniaturyzacją i nowymi obudowami podzespołów, coraz częściej okazuje się, że usługi kontraktowe są bazą i niezbędną infrastrukturą rozwoju.

Firmy kontraktowe można też traktować jako dostawców zaawansowanej technologii produkcji, bowiem na wiele innowacyjnych maszyn producentów elektroniki, nie stać. Myśląc o produkcji elektroniki w większości przypadków rozważa się drukarkę do nakładania pasty, automat montażowy i piec, ale w praktyce sprzętu potrzeba więcej, coraz więcej, bo wymagania technologiczne rosną.

W warunkach krajowych lokalne firmy kontraktowe obsługują głównie krótkie i średnie serie, gdzie w krótkim czasie trzeba wyprodukować specjalistyczne urządzenie. W tak zdefiniowanym obszarze zawsze jest większa presja na jakość, potrzeba wykonania dodatkowych operacji, np. lakierowania i bogaty park maszynowy usługodawców staje się potężnym atutem.

W warunkach krajowych lokalne firmy kontraktowe obsługują głównie krótkie i średnie serie, gdzie w krótkim czasie trzeba wyprodukować specjalistyczne urządzenie. W tak zdefiniowanym obszarze zawsze jest większa presja na jakość, potrzeba wykonania dodatkowych operacji, np. lakierowania i bogaty park maszynowy usługodawców staje się potężnym atutem.

Od lat zdobywając klientów niskimi kosztami usług produkcyjnych, dostawcy usług EMS nieustannie starają się podążać w kierunku tego wszystkiego, co zapewnia rynkową wartość i wzrost. Konsekwentnie identyfikują kolejne elementy działalności biznesowej renomowanych firm, aby oferować im je jako usługi po konkurencyjnej cenie.

Dostawcy kontraktowi zapewniają im szereg wymiernych korzyści, takich jak przejście do kolejnych etapów wytwarzania, od projektu, przez prototyp, produkcję testową, aż po wytwarzanie wielkoseryjne, jak również coraz krótszy czas realizacji zamówień i oczywiście konkurencyjne koszty.

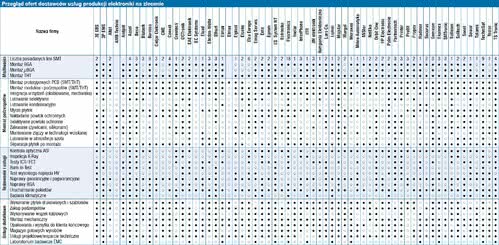

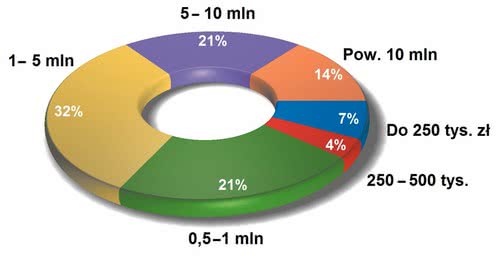

Branżę kontraktową w Polsce tworzy około stu przedsiębiorstw o różnej wielkości i skali działania. Widać, że branża cały czas się rozwija w dobrym tempie i krajobraz rynkowy jest o wiele bardziej zmienny i dynamiczny niż na przykład w branży aparatury pomiarowej. Kolejną zmianą profilową jest szybka ewolucja rynku w stronę usług EMS w miejsce kontraktowych.

Rynek krajowy szybko ewoluuje w stronę usług EMS i dostawcy, którzy skupiają się na montażu, cenie za położenie elementu, zaczynają tracić rynek. Wymagania klientów rosną i już niedługo będą standardem, czymś oczywistym, co trzeba będzie uznać lub szukać swojego miejsca gdzie indziej.

Ciągły nacisk na lepszą jakość

Najważniejszym wymogiem stawianym przed kontraktową firmą usługową przez cały czas jest wysoka jakość. Różnica między okresem sprzed pięciu lat a obecnym jest taka, że dawniej kontrolowano ją głównie wizualnie, dzisiaj kontrola jakości musi być potwierdzona poprzez AOI, SPI, X-Ray i odpowiednie testowanie.

Popularnym tematem związanym z jakością jest też traceability, czyli możliwość prześledzenia drogi produktu, od momentu jego powstania z surowców, do momentu, gdy trafi on do ostatniego klienta w łańcuchu dostaw. Wprowadzenie traceability daje firmie kilka korzyści. Najważniejszą są oszczędności. Wiedząc, z jakich elementów wyprodukowano produkt niespełniający norm kontroli jakości, szybko można wstrzymać produkcję i wysyłkę.

Przekłada się to oczywiście na finanse - obsługę reklamacji, zmniejszenie kosztów produkcyjnych (nie produkujemy wyrobu, który potem nie może być wykorzystany), kary umowne dla dostawcy wadliwego komponentu itp.

Z kolei w przypadku firm handlowych mamy przede wszystkim do czynienia z możliwością wycofania wadliwej partii towaru, obsługą reklamacji itp. Nie bez znaczenia jest też kwestia zaufania do marki. Szybkie działania firmy, możliwe po wprowadzeniu systemu traceability, przenoszą się na jej postrzeganie przez konsumentów.

Projektowanie i elastyczność działania

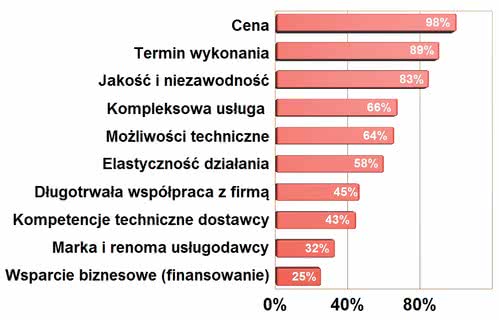

Obszar produkcji kontraktowej elektroniki to doskonały przykład, jak szybko rosną wymagania klientów w stosunku do kooperantów. Ponieważ jakość i terminowość realizacji zleceń nie są już elementem konkurencyjności takich firm, tylko standardem, aktualnie klienci koncentrują się na niskiej cenie, przy jednoczesnym zachowaniu dużej elastyczności ze strony dostawcy w zakresie zmieniającego się popytu.

Obszar produkcji kontraktowej elektroniki to doskonały przykład, jak szybko rosną wymagania klientów w stosunku do kooperantów. Ponieważ jakość i terminowość realizacji zleceń nie są już elementem konkurencyjności takich firm, tylko standardem, aktualnie klienci koncentrują się na niskiej cenie, przy jednoczesnym zachowaniu dużej elastyczności ze strony dostawcy w zakresie zmieniającego się popytu.

Powszechnie oczekuje się też, że firma kontraktowa zapewni wiedzę oraz pomoże skutecznie ograniczyć koszty produkcji. Galopująca miniaturyzacja, szybko zmieniające się technologie powodują dużo problemów technicznych, zwłaszcza gdy elektronika nie jest centrum biznesu dla zleceniodawcy.

W miarę jak zasięg elektroniki się poszerza o nowe dziedziny, takich firm jest coraz więcej i ich udział w strukturze zleceń dla producentów kontraktowych wzrasta. Jest to logiczne, bo klasyczni producenci elektroniki, tacy, którzy operują na większych seriach produkcyjnych, mają nierzadko własne linie.

Im elektronika jest dla danej firmy bardziej odległa od centrum biznesu, tym zapotrzebowanie na usługę kompleksową jest większe. W teorii wystarczy dostarczyć do firmy kontraktowej dokumentację i odebrać gotowe, zmontowane urządzenie. Niestety, często słabe kwalifikacje i doświadczenie konstruktorów i projektantów w firmach elektronicznych uniemożliwiają bezproblemową realizację takich wymagań. Nakłada to na firmy kontraktowe coraz więcej obowiązków kojarzonych z projektowaniem i przygotowaniem produkcji.

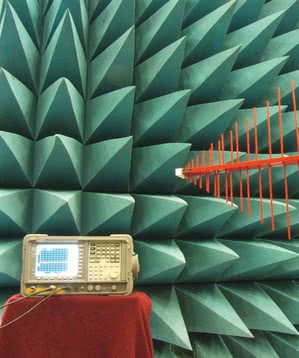

Klienci oczekują kompleksowej obsługi, włącznie z uczestniczeniem w fazie przygotowania projektu i jego wdrożenia, optymalizacji pod kątem funkcjonalnym i kosztowym oraz zapewnienia serwisu dla produktu. Stąd widać, że dla zapewnienia harmonicznego rozwoju biznesu staje się niezwykle istotne własne biuro projektowe oraz profesjonalne laboratorium EMC, z możliwością uzyskania certyfikatów dopuszczających.

Klienci coraz częściej pytają o szkodliwość produktów lub procesu produkcji dla środowiska naturalnego. Wymagają kart charakterystyki substancji i półproduktów, zwracają uwagę na sposób postępowania z odpadami poprodukcyjnymi. Dobrze jest mieć ponadto całościową wiedzę na temat branży - od znajomości produkcji PCB poprzez technologię montażu i znajomość komponentów.

Płytki drukowane - bez nich nie byłoby elektroniki

Płytki drukowane były, są i będą potrzebne i można z góry założyć, że z czasem potrzebnych ich będzie coraz więcej. Wzrost gospodarki w dużej mierze opiera się na elektronizacji, a wiele nowych otwarć takich, jak oświetlenie LED oraz aplikacje IoT, bazuje na masowym, konsumenckim kliencie i popularnych aplikacjach, co dla rynku płytek drukowanych jest dobrą wiadomością.

Płytki drukowane były, są i będą potrzebne i można z góry założyć, że z czasem potrzebnych ich będzie coraz więcej. Wzrost gospodarki w dużej mierze opiera się na elektronizacji, a wiele nowych otwarć takich, jak oświetlenie LED oraz aplikacje IoT, bazuje na masowym, konsumenckim kliencie i popularnych aplikacjach, co dla rynku płytek drukowanych jest dobrą wiadomością.

Cały czas do Polski transferowany jest biznes z krajów Europy Zachodniej i w mniejszym stopniu także innych rejonów, który w pogoni za niższymi kosztami często znajduje w naszych firmach partnerów zapewniających korzystne warunki z dobrze wyważonymi proporcjami między kosztami a jakością, odległością a możliwością sprawnej komunikacji itd. Krajowa branża EMS w ostatnich latach mocno się rozwinęła i stała się dla rynku PCB ważnym odbiorcą płytek zarówno tych pochodzenia krajowego, jak i dalekowschodnich.

Kurs dolara a rynek PCB

Trudno o inny bardziej jaskrawy przykład, jak bardzo kursy walut mogą wpływać na biznes, niż rynek obwodów drukowanych. Przez długi czas kurs dolara, a więc waluty, w której rozlicza się znakomitą większość transakcji z Dalekim Wschodem, był niski, w latach 2010-2013 kształtował się około 3 złotych, a więc na tyle mało, że był czynnikiem odpowiedzialnym w znacznej części za rynkową przewagę producentów chińskich.

Ta sytuacja zmieniła się w połowie 2014 roku, kiedy to zapowiedź podwyżek stóp procentowych w USA przełożyła się na stopniowy wzrost kursu aż do ok. 4 zł. To dla rynku bazującego na niewielkich marżach handlowych była zmiana, która dała krajowym producentom nieco wytchnienia.

Wydaje się, że aktualnie procesy te stabilizują się, bo kurs dolara powoli się stabilizuje, tworząc trwały punkt odniesienia i póki się to nie zmieni, warunki biznesowe będą poprawne. A jak długo to potrwa, oczywiście nie wiadomo.

Ubocznym skutkiem wzrostu kursu dolara i spadkiem rentowności płytek importowanych jest to, że firmy handlowe w walce o swoją pozycję na rynku zmuszone zostały do weryfikacji źródeł dostaw. Poza dużymi brokerami działającymi w skali międzynarodowej rynek ten penetrują też mniejsze firmy oraz producenci EMS, który także próbują organizować bezpośrednie dostawy.

Specjaliści sygnalizują napływ płytek pochodzących od tanich, słabych jakościowo producentów azjatyckich oraz dużą aktywność agentów i pośredników importujących płytki z Azji. Prawdopodobnie w walce o udziały w rynku i wzrost sprzedaży, skutkiem wzrostu kursu dolara jest niestety to, że jakość spada na dalszy plan.

Jest to typowy trend biznesowy - importerzy, którzy wyczuli wcześnie ten trend i nawiązali kontakty z dobrymi producentami w Azji po to, aby zaoferować niedrogie produkty zaawansowane technicznie, nie mają problemów z jakością. Takie firmy z reguły nie zajmują też się płytkami 1- i 2-warstwowymi. Ale w ślad za nimi poszło wielu naśladowców, których nie fascynuje technologia, ale duża marża handlowa i zysk krótkoterminowy.

Import przestał być prostym biznesem

Coraz bardziej agresywna polityka producentów PCB z Chin zdaniem specjalistów prowadzi nawet do dumpingowych ofert zarówno dostawców komponentów, jak i podwykonawców EMS. Ponieważ wiele firm importowych chce za wszelką cenę utrzymać wzrost obrotów, konkurencja dzisiaj staje się nie tylko prosta, dotycząca prostej relacji producent krajowy-importer, ale także między importerami. Konkurencja między firmami krajowymi też jakaś jest jednak znacznie słabsza, bo z reguły nasi wytwórcy bazują na stałych klientach i relacjach wypracowanych przez wiele lat.

Wynika z tego, że rynek krajowych producentów obwodów robi się trudny, co w sumie jest banalnym stwierdzeniem, które mogłoby nawet sugerować, że jeszcze niedawno rynek trudny nie był. To oczywiście nieprawda, bo klimat dla biznesu jest niełatwy od lat, aktualnie widać kolejną odsłonę rynkowych zmagań prowadzącą do polaryzacji dostawców na dwie grupy.

Pierwsza obejmuje większych producentów krajowych, którzy wypracowali sobie stabilną pozycję w biznesie, a także importerów, którzy działają w dużej skali, dbają o jakość oraz relacje na rynku. Druga grupa obejmuje mniejszych producentów krajowych, często łączy firmy o słabszej kondycji, niewiele inwestujące w park maszynowy i często konkurujące ceną. To także importerzy, którzy niedawno dostrzegli okazję do zarobku i szukają okazji.

Efekt jest taki, że coraz trudniej zapewnić sobie dobre i niedrogie płytki, obojętnie, czy krajowej produkcji, czy importowane. Miejscowi producenci PCB w pogoni za klientem potrafią zupełnie zapomnieć o jakości produktu, a importerzy zamawiają płytki gdziekolwiek. Niestety PCB zamawia się w Chinach stosunkowo prosto, ale największe wyzwanie to zapewnienie wysokiej jakości przy krótkich terminach dostaw.

Rośnie zaawansowanie technologiczne

Przez wiele lat obwody wykraczające technologicznie poza sztywne płytki jedno- i dwustronne były w zasadzie tylko niszą i ciekawostką. Niemniej teraz widać, że wszystkie globalne trendy zmieniające światową elektronikę, a więc IoT, komunikacja bezprzewodowa, elektronika mobilna oraz noszona, prowadzą do coraz większej miniaturyzacji i szybkiego wzrostu wymagań technologicznych w zakresie obwodów drukowanych.

Przez wiele lat obwody wykraczające technologicznie poza sztywne płytki jedno- i dwustronne były w zasadzie tylko niszą i ciekawostką. Niemniej teraz widać, że wszystkie globalne trendy zmieniające światową elektronikę, a więc IoT, komunikacja bezprzewodowa, elektronika mobilna oraz noszona, prowadzą do coraz większej miniaturyzacji i szybkiego wzrostu wymagań technologicznych w zakresie obwodów drukowanych.

Oferta technologiczna producentów płytek zawsze odzwierciedla faktyczne zapotrzebowanie rynku i pomijając badania naukowe, nie zdarza się, aby producent inwestował w urządzenia i technologię, w przypadku braku portfela zamówień. Stąd, jeśli takie płytki się popularyzują, ma to oparcie w tym, co się dzieje w firmach.

Widoczne jest zainteresowanie obwodami na cienkich laminatach, także płytkami sztywno-giętkimi i elastycznymi oraz oczywiście płytkami wielowarstwowymi. Początek zapotrzebowaniu dają biura projektowe, które coraz częściej oferują takie rozwiązania dla klientów, wraz z tym idą możliwości realizacji prototypów, małych i średnich wolumenów.

Możliwość pozyskania dofinansowania do wdrożenia nowych technologii i inwestycji sprzyja powstawaniu nowych innowacyjnych firm, które często stają się właśnie klientem na nowinki techniczne. Coraz więcej klientów przechodzi na obwody wielowarstwowe, bo tylko one są w stanie zapewnić możliwość ciasnego upakowania złożonych układów cyfrowych.

Przykładem mogą być tutaj firmy związane z sektorem kosmicznym, które są klientami na obwody mikrofalowe, w tym również na konstrukcje hybrydowe. Bazują one na specjalnych laminatach teflonowych, które pokrywa się powłokami z pozłacanego srebra immersyjnego, które nie powodują pogorszenia parametrów obwodów mikrofalowych. Wyższe wymagania jakościowe i techniczne dotyczą też płytek dwustronnych.

Miniaturyzacja i powszechność montażu powierzchniowego w elektronice powodują, że złocenie ścieżek metodą ENIG staje się coraz bardziej popularne i wypiera pokrycia HAL LF. Płytki złocone mają bardziej płaską powierzchnię i sprawiają mniej problemów przy lutowaniu komponentów z drobnymi rastrami.

Liczne inwestycje w park maszynowy krajowych wytwórców przekładają się na to, że małe i średnie serie dostarczane są w coraz krótszych terminach. Krótkie terminy realizacji to główny aspekt przewagi nad importerami, przez co przykłada się do tego dużą wagę.

Na koniec warto zauważyć, że znaczącym klientem na obwody drukowane są w kraju producenci oświetlenia, którzy inwestują znacząco w technologię LED. Widać to po tym, że nowe materiały np. na podłożu aluminiowym, które do niedawna stanowiły tylko niewielki udział w rynku, zaczynają odgrywać coraz bardziej znaczącą rolę.

Usługa kompleksowa cały czas istotna

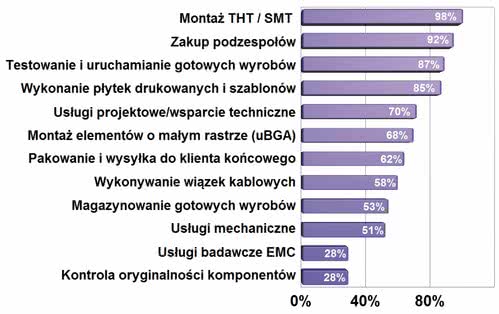

Cały czas rośnie zapotrzebowanie na kompleksowe usługi (produkcja PCB, montaż, konfekcjonowanie) ze strony firm elektronicznych. Czynników zmieniających rynek pod tym kątem jest wiele, zaczynając od tego, że na rynku jest coraz więcej firm elektronicznych nowych, nierzadko małych i bez zaplecza produkcyjnego, po to, że cały czas trzeba walczyć o obniżkę kosztów.

Możliwość pozyskania dofinansowania do wdrożenia nowych technologii i inwestycji zachęca do aktywności, niemniej kurs dolara wzrósł, poprawiając pozycję krajowych producentów płytek, ale jednocześnie oznacza on wyższe koszty zakupu komponentów, bo wiadomo, że są one importowane i ich ceny się zmieniają.

Wzrost cen elementów skutkuje ograniczeniem rozwoju projektów, co się przekłada również na zakup PCB. Realizacja usługi kompleksowej częściowo rozwiązuje takie problemy, bo łatwiej jest walczyć o obniżkę ceny całości niż poszczególnych składowych.

Dostawcy usług kompleksowych - firmy EMS - muszą gdzieś zamawiać do nich płytki, nierzadko u lokalnych wytwórców, którzy mają produkcję certyfikowaną pod względem jakości i są w stanie w krótkim czasie dostarczyć obwody drukowane. Przy widocznych obecnie trendach do maksymalnego skracania czasu wprowadzania produktu na rynek, w praktyce zawsze na montaż zostawia się minimum czasu, dlatego wiele krajowych firm EMS, chcąc sprostać różnym wymaganiom klienta, współpracuje z kilkoma producentami krajowymi i importerami PCB, elastycznie korzystając z ich możliwości.

Firmy EMS wyewoluowały także z branży PCB, rozszerzając ofertę o montaż (np. Techno-Service, Kompania, Printor). To z pewnością jest dobra metoda na poprawę rentowności w zakresie produkcji PCB i szansa na dotarcie do innej grupy klientów za pomocą kompleksowej usługi produkcyjnej. I należy docenić, że firmy te zajęły się taką działalnością bardzo wcześnie, nierzadko wiele lat temu.

Zlecenia eksportowe

Rynek obwodów drukowanych ma charakter lokalny. Taki wniosek można wysnuć na podstawie wieloletnich obserwacji, rozmów i badań ankietowych. Wprawdzie w Polsce udało się zrealizować koncepcję bycia zapleczem produkcyjnym dla Europy Zachodniej w zakresie usług produkcyjnych, sprzedaż obwodów kontrahentom zza granicy odbywa się w zasadzie tylko z wykorzystaniem usług firm kontraktowych.

Płytki (zmontowane) eksportują firmy kontraktowe, kupując je u polskich producentów, produkując samodzielnie lub importując je z Azji. Cała reszta ma charakter transakcji okazyjnych. W ankietach rynku PCB zawsze udział eksportu w całkowitej sprzedaży dla krajowych producentów wypadał bardzo słabo i dla większości firm nie przekraczał zwykle kilku procent.

Przedstawiciele krajowych producentów zawsze podkreślają w tym momencie, że rynek krajowy jest dla nich wystarczająco chłonny, a na dodatek wyjście z produktem poza granicę Polski dotyczy raczej tych bardziej skomplikowanych płytek i wymaga przygotowania organizacyjnego, co kosztuje.

Poza tym na rynkach zagranicznych traci się najważniejsze atuty przewagi, a więc bliskość klienta i szybką realizację usługi i staje się jeszcze jedynym producentem zagranicznym. Aby w takiej rzeczywistości móc konkurować, trzeba się czymś wyróżnić, z czym jak wiadomo nie jest prosto. Obserwacja firm zagranicznych, które pojawiły się w ostatnich latach w Polsce, przekonuje, że jest to możliwe jedynie przez kompleksową usługę produkcyjną najlepiej obejmującą nawet usługi projektowania.

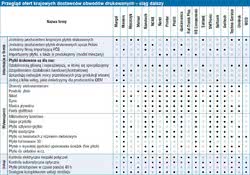

Dostawcy płytek

Krajobraz firm na rynku obwodów drukowanych nie zmienia się często, większość firm jest obecna w branży od dawna lub nawet od bardzo dawna. Największe firmy krajowe dysponują dużym potencjałem produkcyjnym i wykonują samodzielnie płytki wielowarstwowe. Takie firmy to m.in. Techno-Service (TS PCB), Eldos, Hatron i Kono.

W dalszej kolejności można wymienić także Eltar, Faldruk, Norel, Unidruk, Elseko, a także mniejsze firmy jak Elpin, Elmax, Majstar, Merkar, WOD i inne. Wśród producentów płytek drukowanych znajdują się firmy, które uzupełniają produkcję PCB montażem kontraktowym. Są to Kompania Elektroniczna, Printor oraz Bazeko.

W zestawieniu jest także Instytut Tele- i Radiotechniczny wytwarzający prototypy, krótkie i średnie serie płytek i pakietów elektronicznych o wysokim stopniu precyzji.

Jeśli chodzi o importerów płytek, to są nimi dystrybutorzy podzespołów, np. AET, dystrybutorzy zajmujący się dodatkowo montażem, tacy jak Elhurt i Andpol oraz firmy ściśle montażowe, np. Soft- Com, Solitech.

Osobną kategorią firmy importowej są NCAB, Elmatica, Quicktronics oraz Nanotech, które są pośrednikami pomiędzy wieloma fabrykami PCB na Dalekim Wschodzie a klientami w Europie. Płytki drukowane oferują też dostawcy zagraniczni obecni na rynku krajowym, jak belgijski Eurocircuits.

Urządzenia technologiczne do produkcji elektroniki - są głównym narzędziem w rozwoju technologii i zapewnieniu jakości

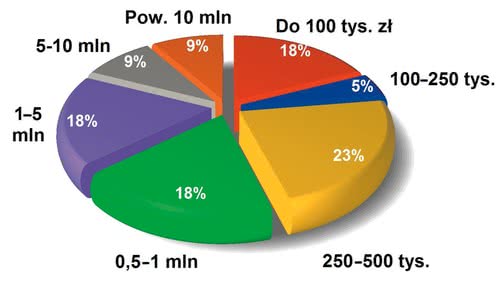

Od mniej więcej dekady można obserwować szybki wzrost potencjału krajowych przedsiębiorstw w zakresie produkcji elektroniki. Rozwój ma dwie odnogi - pierwsza to usługi produkcji kontraktowej elektroniki, które dla klientów z kraju i zagranicy świadczy kilkadziesiąt firm.

Od mniej więcej dekady można obserwować szybki wzrost potencjału krajowych przedsiębiorstw w zakresie produkcji elektroniki. Rozwój ma dwie odnogi - pierwsza to usługi produkcji kontraktowej elektroniki, które dla klientów z kraju i zagranicy świadczy kilkadziesiąt firm.

Druga odnoga to producenci urządzeń elektronicznych, którzy inwestują w rozbudowę potencjału produkcyjnego i zdolności wytwórczych.

Koniunktura w ostatniej dekadzie sprzyjała branży elektronicznej, a kryzys ostatnich lat w dużej mierze ją wzmocnił zamiast osłabić. Kłopoty gospodarcze spowodowały napływ do Polski zleceń montażowych z Europy Zachodniej i Skandynawii, bo nasze firmy EMS są tańsze i jednocześnie mają niezłe kompetencje techniczne nieodbiegające od firm działających na tamtejszych rynkach. Z kolei producenci elektroniki dostrzegli możliwości kryjące się w wielu niszach rynkowych i branżach specjalistycznych.

Rynek urządzeń technologicznych do produkcji elektronicznej, podobnie zresztą jak cała elektronika, to sektor gospodarki odporny na dekoniunkturę i mało wrażliwy na zawirowania, bo opiera się głównie na małych i średnich przedsiębiorstwach, z reguły nieuczestniczących w ryzykownych od strony gospodarczej projektach, na przykład niechętnie korzystający z funduszy venture capital, giełdy, nowoczesnych metod finansowania. Tym samym firmy te stoją nieco z boku wielu procesów gospodarczych, a zrównoważona sprzedaż to efekt tego, że elektronika jest dzisiaj aplikowana wszędzie i zawsze znajdzie sobie obszary, gdzie biznes rośnie, ewolucyjnie, ale do przodu.

Rozwojowi rynku produkcji elektroniki sprzyjają też nowe otwarcia, dające szansę na zdobycie przyczółków dotychczas nieznanych i rozszerzenie biznesu bez konieczności mozolnego wyrywania udziałów konkurentom. Przykładem najbardziej charakterystycznym są tutaj technologie oświetlenia LED, a dobrym kandydatem staje się obecnie IoT.

Całość tego procesu wspierają inwestycje zagraniczne: w biura projektowe, zakłady produkcyjne, lokalne oddziały macierzystych firm zagranicznych. Poszerzają one ogólny potencjał rynku, tworzą zapotrzebowanie na pracę inżynierską, materiały, usługi serwisowe i także w części sprzęt produkcyjny. Drugi czynnik wsparcia dla krajowej branży to fundusze unijne wspierające rozwój i innowacyjność.

W poprzednich latach były one bardzo ważnym czynnikiem prorozwojowym i w zasadzie towarzyszyły każdej inwestycji. Wielu przedsiębiorców zdecydowało się na inwestycje w rozbudowę parku maszynowego właśnie z uwagi na możliwość uzyskania bezzwrotnej dotacji, co wyjątkowo korzystnie wpłynęło na tempo rozwoju.

Warto też wspomnieć o zmianach w kosztach produkcji na rynkach azjatyckich. Koszty pracy w Chinach cały czas rosną i obecnie są już bardzo zbliżone do tych, które mamy w kraju. Skutkiem jest wyhamowanie procesu migracji produkcji na Daleki Wschód i powolne, jeszcze nieliczne, ale z pewnością dostrzegalne powroty firm na rynki macierzyste.

Problemy zawsze są

Ten sielankowy nastrój psuje trochę dość duża konkurencja panująca między dostawcami urządzeń technologicznych do produkcji. Współczesne urządzenia produkcyjne są skomplikowane, nierzadko różnią się między sobą szczegółami i niuansami technicznymi. Dobór najlepszego sprzętu do danego zastosowania i typu produkcji to temat rzeka, bo pod uwagę trzeba brać wiele czynników nie tylko związanych z danym urządzeniem, ale całym środowiskiem produkcyjnym.

Ten sielankowy nastrój psuje trochę dość duża konkurencja panująca między dostawcami urządzeń technologicznych do produkcji. Współczesne urządzenia produkcyjne są skomplikowane, nierzadko różnią się między sobą szczegółami i niuansami technicznymi. Dobór najlepszego sprzętu do danego zastosowania i typu produkcji to temat rzeka, bo pod uwagę trzeba brać wiele czynników nie tylko związanych z danym urządzeniem, ale całym środowiskiem produkcyjnym.

Do tego dochodzą zagadnienia przyszłego wykorzystania, możliwości rozbudowy, dopasowania do innych zadań, a także kwestie utrzymania w ruchu i kosztów, jakie się z tym wiążą. Proces doboru sprzętu do produkcji jest zatem złożonym wielowymiarowym zagadnieniem, które wymaga od klienta umiejętności dobrego, a więc czytelnego sprecyzowania potrzeb bieżących i przyszłych, a od dostawcy dobrania maszyny, która spełni te wymagania od strony technicznej i zmieści się w budżecie. Zadanie to nigdy nie było proste, a w praktyce bazuje na wiedzy, kompetencjach i odpowiedzialności (rzetelności) dostawcy.

Czas na specjalizację

Na specjalizację w branży urządzeń pozwala bardzo szeroki asortyment urządzeń, sprzętu i materiałów wykorzystywanych w produkcji elektroniki, to, że na rynku funkcjonuje wielu producentów tych produktów, co pozwala budować profil firmy wokół takiej tematyki.

Na specjalizację w branży urządzeń pozwala bardzo szeroki asortyment urządzeń, sprzętu i materiałów wykorzystywanych w produkcji elektroniki, to, że na rynku funkcjonuje wielu producentów tych produktów, co pozwala budować profil firmy wokół takiej tematyki.

W zakresie sprzętu technologicznego nowości na rynku pojawia się dużo w stosunku do innych dziedzin, co jest pochodną tego, że generalnie do produkcji potrzeba wiele maszyn. Pojawiające się nowości związane są z nowymi obszarami rozwojowymi elektroniki, jak oświetlenie LED, które wymusiło powstanie urządzeń operujących na bardzo długich płytkach.

Sprzęt montażowy dopasowuje się też do zmian w rynku, na którym coraz większe znaczenie ma produkcja specjalistyczna, mało- i średnioseryjna, taka, w której trzeba często zmieniać to, co jest wytwarzane. Można też powiedzieć, że pojawiające się nowości pogłębiają specjalizację, w której nie ma już jednego zestawu dobrego dla wszystkich, a w zamian jest wiele urządzeń o cechach i funkcjach unikalnych, a więc np. elastyczne i uniwersalne oraz szybkie.

Widać też, że w nowościach podkreśla się aspekty serwisowe urządzeń, a więc to, że w ich przypadku eksploatacja jest tańsza, a przestoje mniej dokuczliwe. Jest to wyraźny znak, że krajowy rynek normalnieje, a klienci podchodzą do zakupów racjonalnie, czyli patrzą nie tylko na cenę na fakturze.

Roboty i automaty

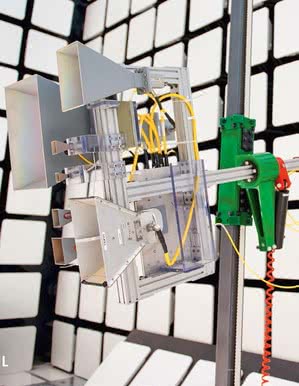

Pojawiają się próby wykorzystania robotów do montażu THT, co wynika z tego, że szans na pozbycie się takich elementów z płytek drukowanych nie widać. Złącza, elementy indukcyjne, moduły, kontakty, ekrany oraz elementy montażowe i podobne części są za duże lub za ciężkie, aby można było je montować w procesie SMT.

Nawet gdyby montaż był możliwy, bo automaty dokonują dzisiaj cudów, to i tak z punktu widzenia trwałości montaż powierzchniowy jest za delikatny. Stąd każdy producent musi montować i utrzymywać stanowiska pracy ręcznej. Specjalizowany robot jest tutaj próbą znalezienia kompromisu w tym obszarze.

Jakość zawsze aktualna

Poza automatami montażowymi ważną dźwignią rozwojową dla rynku są wszystkie obszary związane z poprawą jakości. W tym zakresie zmian jest naprawdę wiele, bo obszarów, gdzie coś można poprawić, też nie brakuje. Nowości największego kalibru to już nie AOI, ale SPI i to w trzech wymiarach, a więc kontrola nie tylko procesu układania pasty, ale także objętości dawek (tzw. depozytów), ich kształtu i właściwości fizycznych.

Poza automatami montażowymi ważną dźwignią rozwojową dla rynku są wszystkie obszary związane z poprawą jakości. W tym zakresie zmian jest naprawdę wiele, bo obszarów, gdzie coś można poprawić, też nie brakuje. Nowości największego kalibru to już nie AOI, ale SPI i to w trzech wymiarach, a więc kontrola nie tylko procesu układania pasty, ale także objętości dawek (tzw. depozytów), ich kształtu i właściwości fizycznych.

Popularyzuje się inspekcja rentgenowska, bo pozwala zajrzeć w miejsca ukryte. Nowe automaty do inspekcji rentgenowskiej mają zaawansowane oprogramowanie tworzące obrazy lepsze niż dwuwymiarowe, co wnosi do tej dziedziny nową jakość, bowiem zdjęcia rentgenowskie zawsze były trudniejsze w analizie od tych zrobionych w świetle widzialnym.

Inspekcja procesu dotyczy nie tylko zmontowanych i gotowych pakietów, ale także momentów w trakcie lutowania, bo dzięki temu istnieje możliwość korekcji parametrów procesu i ograniczenie liczby napraw i poprawek produkcyjnych.

Z jakością wiąże się też coraz liczniejsza oferta urządzeń do lakierowania płytek i zalewania, w tym tworzenia pokryć selektywnych. Pokrycia ochronne są wykorzystywane do ochrony przed środowiskiem oraz do realizacji funkcjonalności takiej jak np. lakierowane na biało płytki z LED-ami, co poprawia własności świetlne.

Po stronie lutowania nowością są automaty do lutowania selektywnego, które zastępują rozwiązania ręczne. W kolejce na swoje pięć minut czekają urządzenia do lutowania w oparach, które są bardzo rozpowszechnione w Europie, natomiast bardzo rzadko używane i sprzedawane w Polsce, mimo że nie są wiele droższe a wyniki lutowania są świetne. Powoli upowszechniają się piece ze strefą próżniową, która poprzez chwilową zmianę ciśnienia pozwala na odgazowanie płynnego lutowia i likwidację dokuczliwych pustek w spoinach, osłabiających mechanicznie połączenia.

Traceability

Walka o jakość to także traceability. Pod tym pojęciem kryją się możliwości prześledzenia krok po kroku poszczególnych etapów procesu technologicznego. Taki zapis czynności, w połączeniu z parametrami procesu, obsługą, materiałami wykorzystanymi w produkcji (numery partii i produktu), jest podstawowym źródłem danych dla zakładowego systemu kontroli jakości, pozwalając na doskonalenie procesu.

Walka o jakość to także traceability. Pod tym pojęciem kryją się możliwości prześledzenia krok po kroku poszczególnych etapów procesu technologicznego. Taki zapis czynności, w połączeniu z parametrami procesu, obsługą, materiałami wykorzystanymi w produkcji (numery partii i produktu), jest podstawowym źródłem danych dla zakładowego systemu kontroli jakości, pozwalając na doskonalenie procesu.

Reklamacje, zgłoszenia serwisowe można dzięki temu powiązać z produkcją, znajdując i eliminując słabe punkty. Traceability w szerszej formie obejmuje też dane na temat komponentów pochodzące z łańcucha dostaw dystrybucji (numery partii, opakowań zbiorczych, daty przepakowywania, certyfikaty).

Takie źródło informacji, poza wsparciem procesu doskonalenia technologii w zakładzie, jest też dobrym materiałem dowodowym dla potrzeb marketingu oraz dla rozstrzygania ewentualnych sporów. Często nawiązanie współpracy między np. firmą kontraktową a producentem trwa dość długo, wymaga wizyty kontrolnej pozwalającej ocenić naocznie park maszynowy itp.

Ale potem w trakcie normalnej współpracy nadzór ten sprowadza się zwykle do obserwacji liczby braków. Stąd system traceability może mieć także funkcję marketingową, dzięki któremu usługodawca jest postrzegany jako przejrzysty partner w biznesie.

Nowości na rynku produkcji elektroniki to także piece do wygrzewania komponentów powodujące odparowanie wilgoci i ograniczające możliwość wystąpienia popcorningu, szafy pozwalające na magazynowanie ich w kontrolowanej atmosferze (ograniczona wilgotność), sprzęt do przepakowywania chipów, znakowarki laserowe.

Są one istotną pozycją i pojawiają się w ofertach coraz większej liczby firm, bo jest to konsekwencja charakteru rynku polskiego, gdzie produkuje się małe i średnie serie, nierzadko w długim odstępie czasu. W takich okolicznościach nie da się zużyć całego opakowania fabrycznego elementów na raz i zawsze występuje konieczność ich przechowywania.

Serwis

Wśród nowości można znaleźć także urządzenia do tzw. reworku, czyli napraw pakietów, które w trakcie produkcji nie wyszły idealnie. Grupa ta obejmuje stacje lutownicze (także na gorące powietrze), stanowiska montażowe, manipulatory, sita, kulki stopu do chipów w obudowach BGA i podobne.

Im bardziej specjalistyczny produkt, tym wsad komponentów staje się na tyle drogi, że jego wyrzucenie jest nieuzasadnione. Takie pakiety się naprawia, ale w sposób profesjonalny, zapewniający utrzymanie parametrów jakościowych, przez co wymagania techniczne dla urządzeń do reworku bywają wysokie.

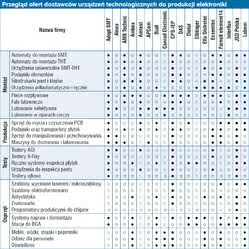

Dostawcy sprzętu technologicznego

Najbardziej znaczącą część rynku tworzą przedsiębiorstwa posiadające szeroką i kompletną ofertę urządzeń do produkcji, dla których zasadniczą część działalności stanowi sprzedaż urządzeń do montażu podzespołów. Każda z takich firm jest powiązana zwykle z jednym producentem maszyn pick & place, dostawcą pieców, sitodrukarek i innych grup. Takie firmy w tym zestawieniu to m.in. AdoptSMT, Amtest, CPS-IEP, DAS, Essemtec, Interflux, JSD, Labem, Pakt Electronics, PB Technik, Renex, Robtools SMT, Scanditron, SMT-Tech.

Poza wymienioną grupą funkcjonują firmy o bardziej specjalistycznym profilu, specjalizujące się w urządzeniach do nakładania powłok ochronnych oraz lutowania selektywnego, jak AMB Technic, APCom, lub innym sprzęcie, z zasady niezwiązanym bezpośrednio z montażem podzespołów, ale powiązanym mocno z elektroniką, np. Prokon (mikroelektronika), SE Spezial (obrabiarki CNC do PCB), Semicon (produkcja szablonów do SMT) lub WG Electronics, sprzedający specjalistyczne automaty do produkcyjnego programowania pamięci Flash, mikrokontrolerów i innych elementów, testery boundary-scan, liczarki i pakowarki podzespołów.

W grupie tej sklasyfikować można także PCB Technology, oferującą maszyny do produkcji PCB i Treston Ergona specjalizujący się w dostawach mebli i wyposażenia produkcji.

W zestawieniu nie może zabraknąć naszych krajowych i niestety nielicznych producentów urządzeń. Są to Mechatronika - producent urządzeń, takich jak automaty i półautomaty do montażu SMD, piece do lutowania rozpływowego, dozowników pasty i kleju, drukarek szablonowych.

Drugą firmą jest białostocka firma Neotech, projektująca i wytwarzająca maszyny do produkcji cewek i dławików, a trzecią Alnea, która na bazie seryjnego robota przemysłowego wytwarza automaty do montażu THT.

Wyposażenie warsztatowe do produkcji i serwisu elektroniki - obejmuje szeroki asortyment urządzeń od wielu dostawców

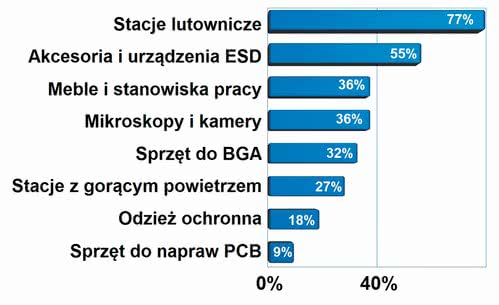

Wyposażenie warsztatowe to ogólne określenie infrastruktury stanowisk pracy w produkcji, serwisie elektroniki, laboratorium lub pracowni projektowej. We wszystkich takich miejscach zapewnienie właściwych warunków wymaga inwestycji w specjalistyczne meble, narzędzia, sprzęt lutowniczy, środki ochrony antystatycznej oraz wiele innych specjalistycznych produktów.

Wyposażenie warsztatowe to ogólne określenie infrastruktury stanowisk pracy w produkcji, serwisie elektroniki, laboratorium lub pracowni projektowej. We wszystkich takich miejscach zapewnienie właściwych warunków wymaga inwestycji w specjalistyczne meble, narzędzia, sprzęt lutowniczy, środki ochrony antystatycznej oraz wiele innych specjalistycznych produktów.

Co więcej, wraz z rozwojem przemysłu elektronicznego takiego sprzętu potrzeba coraz więcej, bo postępująca miniaturyzacja, coraz większa wrażliwość układów elektronicznych, a także dbanie o jakość wymusza właściwe traktowanie. Tytułowy sprzęt nie wydaje się może na pierwszy rzut oka bardzo wartościowy, niemniej stanowi cenny dodatek zapewniający kompleksowość ofert.

Jest to też sektor rynku, w którym krajowe firmy próbują swoich sił jako producenci, wytwarzając wybrane niszowe urządzenia. Wyposażenie warsztatowe tworzy przede wszystkim sprzęt lutowniczy, a więc lutownice gazowe i elektryczne, stacje lutownicze, stacje na gorące powietrze i kompletne stanowiska serwisowe umożliwiające manipulowanie układami podczas demontażu i montażu, zwłaszcza dla elementów w obudowach BGA.

Sprzęt lutujący uzupełniają preparaty chemiczne: do czyszczenia, zabezpieczania, napraw płytek i podobne. Asortyment takich produktów (najczęściej dostępnych w formie aerozoli) szybko się poszerza, bo są to produkty nie tylko użyteczne, ale i niedrogie.

Kolejna grupa to wyposażenie stanowisk pracy w serwisie, laboratoriach, utrzymaniu ruchu, produkcji. W tym obszarze mieści się odzież antystatyczna i środki ochrony osobistej (rękawiczki, obuwie) oraz meble warsztatowe, biurka (stanowiska) oświetlenie, wyciągi, sprzęt do magazynowania materiałów i podobne wyroby, jakie są konieczne, aby po prostu wygodnie i efektywnie pracować.

W ostatnich latach widać, że oferta rynku kieruje się tutaj ku specjalizacji, a w miejsce przypadkowych wyrobów i adaptowanych urządzeń pojawiają się wersje skonstruowane specjalnie pod kątem potrzeb przemysłu elektronicznego. Chodzi oczywiście o kompletne stanowiska pracy, a więc stoły pozwalające na wygodne ustawienie aparatury, sprzętu lutowniczego, wyposażone w instalację elektryczną i oświetlenie.

Produkty takie charakteryzują się uniwersalnością i możliwością komponowania ich funkcjonalności. Wybrane czołowe modele mają nawet elektrycznie regulowaną wysokość blatu, co pokazuje, że czasy, kiedy to człowiek dopasowywał się do biurka, już są przeszłością.

Ostatnią grupą produktów, są narzędzia ręczne. Jest oczywiste, że bez nich nie dałoby się pracować, ale warto dostrzec, że tutaj oferta także się poszerza. Niekoniecznie w zakresie szczypców i śrubokrętów, ale jeśli chodzi o sprzęt do inspekcji, mycia, manipulowania, to zmian jest wiele. Wiadomo - komponenty są coraz mniejsze, bardziej delikatne i upakowane, a oczy ciągle mamy takie same!

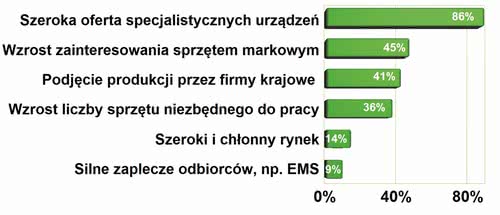

Jakie są czynniki sprzyjające rozwojowi?

Rynek narzędzi i sprzętu stanowiącego wyposażenie warsztatowe rozwija się razem z całą branżą elektroniczną, a więc rosnącą liczbą firm produkcyjnych, montażowych, serwisowych itd. Rozwijająca się elektronika sięga coraz to nowych obszarów techniki i wymusza posiadanie oraz wykorzystanie specjalistycznych urządzeń dla zapewnienia obsługi technicznej i serwisu. Doskonałym przykładem może być demontaż układów scalonych w obudowach BGA, których nie da się wymienić bez odpowiedniego stanowiska.

W ostatnich latach widać, że ponownie rośnie znaczenie serwisu w elektronice. Kiedyś serwis kojarzył się z naprawianiem telewizorów i elektronicznego sprzętu domowego, dzisiaj serwisy naprawiają telefony komórkowe oraz wspomagają produkcję kontraktową. Jest to istotne wraz z postępującą specjalizacją w elektronice, bo koszt podzespołów elektronicznych, jakie znajdują się na płytce drukowanej, jest coraz większy i źle zmontowane pakiety po prostu się naprawia.

Serwisy naprawiają też złożone urządzenia konsumenckie, jak aparaty fotograficzne, telefony, bowiem producentom i importerom takich urządzeń najwygodniej jest podpisać umowę na świadczenie usług tego typu z lokalną firmą usługową.

Narzędzia, sprzęt serwisowy, urządzenia pomocnicze wykorzystywane w produkcji są jednocześnie uniwersalnym dodatkiem uzupełniającym oferty wielu firm dystrybucyjnych działających w branży elektronicznej. Zapewnia to szeroką ofertę, dobrą dostępność i bogaty asortyment.

W omawianym sektorze rynku jest to ważne, bo szeroka oferta jest elementem promowania rozwiązań wysokiej jakości poprzez porównanie i zestawianie obok siebie produktów różnej klasy i tym samym budowanie świadomości klientów, co do jakości. Z punktu widzenia rozwoju biznesu promowanie dobrych rozwiązań jest jednym z najważniejszych procesów wspomagających wzrost rynku.

Jakie negatywne zjawiska psują biznes?

Największym problemem rynku sprzętu warsztatowego wykorzystywanego w produkcji i serwisie elektroniki są, jak można się łatwo domyślić, kiepskie produkty pochodzące od producentów azjatyckich. Wiele z nich jest tanich i słabej jakości. Są one nietrwałe, niedostatecznie precyzyjne, wykonane ze słabych materiałów, przez co szybko się zużywają, nie zapewniają pożądanej precyzji i po krótkim czasie muszą być wymienione na nowe.

Mimo że są to oczywiste zależności i w sumie każdy je zna, takie narzędzia i sprzęt znajdują nabywców, którzy liczą, że nie będzie tak źle, że kupione narzędzia okażą się akurat lepsze, bo przecież nie wszystko, co jest wytwarzanie na Dalekim Wschodzie, jest z definicji złe. Tamtejsi producenci potrafią produkować dobry sprzęt i wielu kupujących ma nadzieję, że trafi właśnie na taki.

Tanie produkty są kupowane także z uwagi na cenę, bo niestety dobre narzędzia kosztują i są one pozycją, na której próbuje się oszczędzić. Jest to słaba strategia, ale podbudowują ją oczekiwania, że z czasem, jak się biznes rozkręci, to firmę będzie stać na coś lepszego. I nierzadko tak jest.

Warto zauważyć, że w miarę upływu lat narzędzi i urządzeń, jakie muszą znaleźć się na wyposażeniu stanowiska w produkcji, serwisie czy w utrzymaniu ruchu, jest coraz więcej. Ogólnie więcej jest produktów, są one delikatniejsze, mniejsze i bardziej skomplikowane, wymuszając posługiwanie się nie tylko szczypcami i śrubokrętem.

Wystarczy przyjrzeć się, jak wiele narzędzi przeznaczonych jest do manipulacji złączami: do zaciskania, obrabiania końcówek, przygotowywania kabli itp., aby zrozumieć, że z uwagi na tę szybko rosnącą liczbę niezbędnego sprzętu i postępującą specjalizację nie da się mieć na stole warsztatowym wszystkiego z górnej półki.

Nierzadko przeszkadza w tym mała skala działania, okresowość koniunktury w biznesie oraz krótki czas życia wielu produktów i technologii, zwłaszcza z zakresu elektroniki konsumenckiej. W takim środowisku wielu nabywców narzędzi i urządzeń liczy, że ta ograniczona jakość i trwałość tanich produktów azjatyckich po prostu im wystarczy.

Skoro narzędzia używane są okazyjnie, to nawet słaba jakość nie musi stać się problemem. Pomysł wydaje się dobrze umotywowany, ale niestety kryje w sobie ryzyko.

Konkurencja chińskich podróbek

Jeśli tani i kiepski sprzęt warsztatowy zalicza się do problemów rynku, to proces podrabiania narzędzi i urządzeń znanych marek jest już patologią. Na chińskich portalach aukcyjnych jest mnóstwo produktów, które udają znane produkty markowe, a dobrym przykładem mogą być tutaj lutownice i akcesoria firmy Weller.

Ponieważ w większości przypadków sieć sprzedaży omawianego sprzętu jest dość złożona i bazuje na siatce autoryzowanych dystrybutorów i reselerów, w praktyce to rozszczelnia łańcuch dostaw i powoduje, że pojawiają się w nim produkty podrabiane, tak samo jak układy scalone, okulary i smartfony.

Producenci azjatyccy kopiują uznane rozwiązania bez skrępowania, bo w praktyce nie grożą im za to żadne konsekwencje, a zawsze znajdzie się jakiś chętny do ich importu i zarabiania na różnicy cen. Niemniej podróbki biją w renomowaną markę, bo niestety ich zła jakość zaczyna się kojarzyć z problemami.

Sprzęt używany

Od wielu lat za czynnik o charakterze regresywnym dla rozwoju rynku uznaje się też dostępność sprzętu używanego, na przykład mebli i stanowisk warsztatowych. Taki sprzęt oferowany jest przez pośredników zaopatrujących się w krajach Europy Zachodniej i oferowany jako tańsze wyposażenie w krajach Europy Wschodniej.

Przez wiele lat sprzęt używany psuł biznes dostawcom na rynku krajowym, bo stanowił silną konkurencję cenową, a wiele firm miało pilniejsze wydatki i szukało oszczędności właśnie w tym obszarze. Potem znaczenie sprzętu używanego zaczęło maleć, do czego przyczyniły się m.in. różne programy unijne, z definicji kierowane na kupno urządzeń nowych.

Wiele firm produkcyjnych rozwinęło się w międzyczasie na tyle istotnie, że nie musiało szukać oszczędności w ten sposób. Niemniej dla podmiotów działających w skali mikro, biznesów zaczynających się (startupów), dalej jest to jakaś alternatywa.

Sporo nowości produktowych

Ponieważ narzędzi i urządzeń wykorzystywanych jest coraz więcej, w naturalny sposób przekłada się to także na dużą liczbę nowości w każdej z grup. W obszarze sprzętu lutowniczego sporo dzieje się w zakresie urządzeń do wymiany układów BGA, które występują w wielu odmianach różniących się stopniem automatyzacji procesu, dokładnością pozycjonowania i innymi udogodnieniami. Podobne zjawiska można obserwować w zakresie sprzętu do demontażu za pomocą nadmuchu gorącego powietrza, który przestał być luksusem i dzisiaj można kupić go w różnych wersjach i stopniach zaawansowania.

Wraz z postępującą miniaturyzacją elektroniki na stanowiska warsztatowe, laboratoryjne i serwisowe trafia coraz więcej sprzętu poprawiającego komfort obserwacji, jak lupy, mikroskopy, lampy. Bez nich coraz trudniej manipulować, kontrolować i być skutecznym w serwisie i nie zanosi się, aby cokolwiek się w przyszłości zmieniło.

Uzupełnieniem wersji optycznych stają się dzisiaj lupy i mikroskopy cyfrowe, które spełniają podobne funkcje, ale są wolne od wielu wad, takich jak ograniczone pole widzenia, zniekształcenia obrazu widoczne zwłaszcza przy dużych powiększeniach. Mikroskopy i lupy cyfrowe zaskakują dużą rozdzielczością prezentowanego obrazu.

W zakresie stacji lutowniczych widać trend integracji tych urządzeń z resztą wyposażenia, np. odciągiem oparów. Do tej pory stacje lutownicze były jednostkami autonomicznymi, które działały niezależnie od całej reszty. Jak widać, to powoli się zmienia i są już dostępne modele, które pozwalają na sterowanie osprzętem, połączenie w sieć z zarządzaniem pracą za pomocą komputera PC i rejestrację danych na temat parametrów lutowania.

Zmiany takie to także element coraz większej dbałości o zdrowie i ochronę środowiska. Wyciągi i pochłaniacze dymu oraz oparów powstających podczas lutowania stają się częścią nie tylko stanowisk produkcyjnych, ale także miejsc, gdzie lutowanie jest okazyjne. Możliwości stacji lutowniczych także się zwiększają.

Poprawie ulegają parametry związane z dokładnością regulacji temperatury, zwiększa się asortyment dostępnych grotów i końcówek, a całość konstrukcji ma budowę pozwalającą na wymianę elementów.

Dużo nowości pojawia się też w zakresie preparatów chemicznych, zwłaszcza w zakresie oferty przeznaczonej do celów serwisowych. Widać to po asortymencie sprayów, które nie tylko czyszczą styki, ale także lakierują, kleją, malują, naprawiają PCB. Podobne odczucia można mieć, patrząc na to, ile nowości pojawia się w zakresie specjalistycznych klejów, past termoprzewodzących.

W produkcję chemii dla elektroniki zainwestowało w ostatnich latach kilka firm krajowych, dzięki czemu oferta poszerzyła się, a ceny stały się bardziej przystępne w stosunku do produktów Kontakt Chemie. Podobny proces w trochę mniejszej skali widać też w zakresie taśm i materiałów adhezyjnych.

W zakresie wyposażenia stanowisk pracy widać zmianę podejścia w stosunku do potrzeb klientów, którym nie proponuje się już w większości systemów zamkniętych o funkcjonalności zdefiniowanej z góry, ale systemy modułowe pozwalające na kompozycję poprzez wybranie elementów składowych (np. oświetlenia) oraz umożliwiające rozbudowę. Nowoczesne stanowiska pracy dla potrzeb montażu serwisu czy produkcji mają też regulowaną wysokość i dysponują kompletem certyfikatów w zakresie ESD.

Nowości w narzędziach ręcznych to głównie wersje specjalne przeznaczone do wykonywania określonych operacji (np. zaciskarki), specjalizowane pod kątem zastosowań (np. pęsety ceramiczne) i podobne.

Podsumowując, widzimy, że omawiany sektor rynku tworzony jest przez wiele, nierzadko drobnych produktów. Jest to na tyle szeroki obszar, że zdecydowana większość firm nie ma kompleksowej oferty w tym zakresie, a sporo przedsiębiorstw wręcz nie konkuruje ze sobą.

Spora reprezentacja producentów krajowych

Omawiając sprzęt i urządzenia do wyposażenia warsztatowego, serwisów, produkcji, działów utrzymania ruchu i pracowni, trzeba dostrzec znaczący potencjał rynku krajowego po stronie produkcji. Niestety elektronika w Polsce ma w większości charakter importowy i znakomita część podzespołów, urządzeń, aparatury trafia na rynek zza granicy. Dlatego w naszych analizach zawsze omawiamy nasz potencjał produkcyjny i poświęcamy więcej miejsca naszym wytwórcom.

W przypadku omawianych wyrobów producentów reprezentuje firma Elwik od lat wytwarzająca sprzęt lutowniczy, sprzęt lutowniczy, odsysacze, urządzenia do montażu i demontażu układów SMD. Elwik wypracował sobie w Polsce markę, jest znany i trzeba przyznać, że jest to spory sukces, bo sprzętu lutowniczego pochodzącego z importu na rynku jest ogromnie dużo.

Największy potencjał produkcyjny ma firma Renex będąca producentem urządzeń takich jak: tygle lutownicze, urządzenia do montażu i demontażu BGA, odzież antyelektrostatyczna, meble przemysłowe antystatyczne - stoły, wózki, krzesła, regały, szafy, szafy Rack, systemy transportu bliskiego, urządzenia do produkcji i serwisu (marka Reeco).

Patrząc na lata ubiegłe, widzimy, że skala produkcji realizowanej przez tę firmę z roku na rok się zwiększa, obejmując kolejne obszary rynku, co z pewnością jest sygnałem zachęcającym innych przedsiębiorców do podobnych działań. Kolejne firmy zajmują się produkcją mebli antystatycznych przeznaczonych do wykorzystania w halach produkcyjnych, serwisie i laboratoriach.

Są to RobTools, Pakt Electronics, w oparciu o kooperantów i kupowane na rynku materiały antystatyczne. Z kolei firma Loktech wytwarza stanowiska montażowe. Mamy w kraju także producenta preparatów chemicznych (AG Termopasty) takich, jak środki czyszczące, lakiery, smary, topniki i materiały do lutowania.

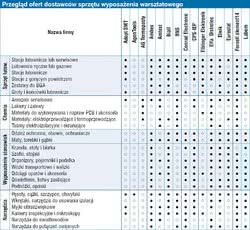

Firmy dystrybucyjne

Wielu dostawców sprzętu wyposażenia warsztatowego to firmy specjalizujące się w dostawach sprzętu i materiałów do produkcji elektronicznej i omawiane w tym opracowaniu produkty stanowią po prostu ich część oferty. Takie firmy to m.in. Amtest, CPS- IEP, Labem, Pakt Electronics, Renex, RobTools SMT i Scanditron oraz SMT- Tech.

Poza nimi są też dystrybutorzy Ambex, Elblinger Elektronik, Eurostat, Lafot Elektronik, Loktech, Treston Ergona, którzy oferują materiały antystatyczne, sprzęt lutowniczy, meble, w tym także specjalistyczne stoły warsztatowe. Naturalnie omawiany sprzęt oferują też wszyscy dostawcy katalogowi (TME, Farnell, RS, Conrad).

Obudowy i szafy dla elektroniki i przemysłu - niezbędne tak samo jak komponenty i płytki

Obudowy i szafy to pozornie nieskomplikowane elementy składowe systemów elektroniki i automatyki, które jednak mają kluczowe znaczenie dla jakości, atrakcyjności i powodzenia rynkowego wielu produktów technicznych.

Obudowy i szafy to pozornie nieskomplikowane elementy składowe systemów elektroniki i automatyki, które jednak mają kluczowe znaczenie dla jakości, atrakcyjności i powodzenia rynkowego wielu produktów technicznych.

Dobra obudowa to taka, która zapewnia odporność mechaniczną i środowiskową, skuteczne odprowadzanie ciepła, ochronę elektromagnetyczną, bezpieczeństwo użytkowania, łatwość montażu i serwisu, długi czas eksploatacji, przy atrakcyjnym wyglądzie zapewniającym pozytywne postrzeganie produktu.

Szczególnie w przypadku elektroniki konsumenckiej atrakcyjny wygląd, dobre materiały, ciekawa kolorystyka, tak samo decydują o powodzeniu sprzedaży i o pozytywnym postrzeganiu wyrobów, jak funkcjonalność, wydajność i podobne czynniki techniczne.

Lista wymagań jest długa, co powoduje, że spełnienie ich wszystkich jest trudne i wymaga od dostawców posiadania bardzo szerokiego asortymentu, dostępności usług obróbki mechanicznej obudów, tak aby możliwe było dopracowanie w szczegółach produktów.

Obudowy dla urządzeń elektronicznych to produkty, których znaczenie na rynku stale wzrasta, a zdaniem niektórych specjalistów istnieje grupa aplikacji, gdzie znaczenie obudowy jest większe od tego, co jest w jej środku. Z wymienionych powodów na rynku panuje silna konkurencja, między producentami krajowymi i zagranicznymi oraz dystrybutorami.

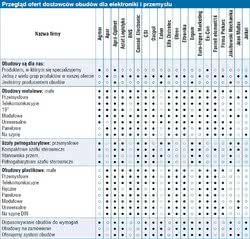

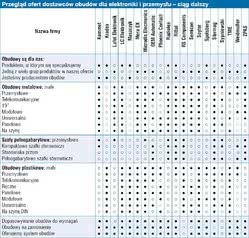

Obudowy to jak wiadomo pojęcie, za którym kryje się ogromna liczba produktów przeznaczonych do różnych zastosowań, wykonanych z różnych materiałów, o różnej wielkości itd. Podział i kategoryzacja rynku jest trudna, ale niestety niezbędna, bo nierzadko termin ten definiuje skrajnie różne wyroby i diametralnie różną ofertę rynku. Warto zatem krótko i ogólnie opisać branżę.

Najprostszy podział dotyczy materiałów z których wykonuje się obudowy, czyli metal i tworzywa sztuczne. Może to być stal - zazwyczaj malowana proszkowo, ewentualnie nierdzewna lub w wersji specjalnej (np. kwasoodporna lub pokrywana galwaniczne). Używane jest też aluminium, zdecydowanie zaś rzadziej inne metale, jak cynk i mosiądz.

Stal zapewnia dużą wytrzymałość mechaniczną, dobrą izolację termiczną i elektromagnetyczną, do tego daje możliwość względnie łatwego czyszczenia, stąd też jest materiałem typowym - szczególnie do większych obudów, skrzynek instalacyjnych i szaf. Wykorzystywane tworzywa sztuczne to głównie ABS, polistyren i poliwęglan, które różnią się głównie odpornością na temperaturę i narażenia mechaniczne.

Kolejny podział może być dokonywany pod względem wielkości obudów. Oferta rynku obejmuje zarówno te małogabarytowe (głównie dla urządzeń elektronicznych, automatyki budynkowej, małych systemów elektrycznych), w dalszej kolejności wersje kompaktowe (niewielkie szafki sterownicze i elektryczne, obudowy dla urządzeń przemysłowych), jak też duże szafy (dla potrzeb IT i systemów sterowania w przemyśle, na kompletne systemy dystrybucji energii) oraz stanowiska pracy i inne obudowy o charakterze specjalistycznym.

Dalszy podział może być wykonywany pod względem aplikacyjnym i branżowym. W tym zakresie można wyróżnić obudowy dla małych urządzeń elektronicznych, obudowy przemysłowe (np. na szynę), modułowe do zestawiania w większe instalacje, szafki instalacyjne (do montażu systemów i instalacji, aparatury elektrycznej, i elektronicznej oraz komponentów automatyki) oraz duże szafy dla urządzeń przemysłowych, inferastuktury IT (serwery wraz z układami chłodzenia i zasilania) i specjalistyczne rozwiązania obudów, na przykład typu Rack, z atestem przeciwybuchowym Ex lub dla przemysłu spożywczego.

W miarę upływu lat liczba wykonań specjalizowanych poszerza się o nowe rozwiązania, które nierzadko bazują na tak finezyjnych rozwiązaniach mechanicznych, że tworzą nowe możliwości technologiczne dla urządzeń.

Duże szafy - oddzielna kategoria

O ile przedstawiony powyżej podział obudów ma charakter nieostry, a wiele grup i typów przenika się wzajemnie, o tyle wspomniane duże szafy przemysłowe stanowią odrębną, cenną biznesowo grupę, która jest wykorzystywana do montażu urządzeń do rozdziału energii, sterowników, napędów i oczywiście systemów teleinformatycznych. Produkty takie, choć często znajdziemy w ofercie dostawców sprzedających również mniejsze gabarytowo obudowy, różnią się znacząco od tych ostatnich.

Szafy zwykle są wypakowane sprzętem elektronicznym po brzegi. Ich typowe zastosowanie to centrum informatyczne firmy, zawierające serwer, sprzęt sieciowy, centralę telefoniczną, zasilanie gwarantowane, system alarmowy, rejestrator wideo z kamer monitoringu, system archiwizacji danych.

Sprzęt taki stanowi podstawę infrastruktury informatycznej firmy, stąd obudowa, która je mieści, musi być nie tylko wysokiej jakości, ale zawierać szereg przemyślanych rozwiązań umożliwiających rozbudowę wraz z przedsiębiorstwem, wydajne chłodzenie, serwis i obsługę techniczną urządzeń i podobne czynniki.

Taką obudowę kupuje się na lata, stąd szafy można traktować jako niszową na rynku obudów kategorię, ale wartościową i chwilami nawet elitarną. Widać to też po stronie producentów i dostawców. O ile małe obudowy sprzedaje i produkuje wiele firm, o tyle dostawców szaf, zwłaszcza tych najlepszych, jest znacznie mniej.

Taki sprzęt bazuje na profilach metalowych tworzących szkielet, do których dołączane są ściany, podłoga, sufit - w różnych wykonaniach, aczkolwiek zazwyczaj standaryzowanych pod względem wymiarów. Pozwala to na ich modułowe zestawianie, łatwe prowadzenie ciągów elektrycznych, rozbudowę o klimatyzatory itd. Szafy wykonywane są zazwyczaj z blachy stalowej, często fosforanowanej i malowanej.

Szafy najczęściej nie mają z góry zdefiniowanej konstrukcji, a większość producentów pozwala na ich kompozycję z elementów składowych. Użytkownik może dobierać nie tylko wielkość, ale też sposób łączenia, materiał drzwi, itd., a do tego często różne urządzenia dodatkowe (wentylatory, klimatyzatory, systemy rozdziału energii, panele oświetleniowe) oraz osprzęt (np. mocowania, haki, nogi, itd.).

Zjawiska charakterystyczne dla rynku obudów

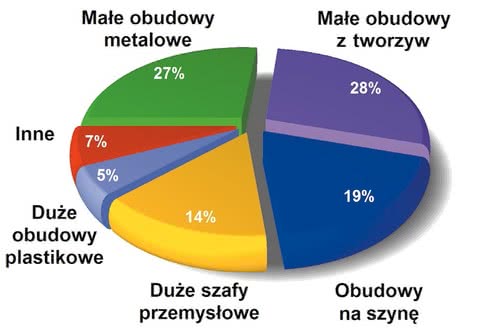

Cechą charakterystyczną dostępnych obudów jest duża uniwersalność tych produktów i szerokie spektrum odbiorców, którzy nie ograniczają się do jednego sektora ani nawet branży. Pozytywnym skutkiem takiego stanu jest to, że popyt na takie produkty jest stosunkowo stabilny, bo uśrednia on wiele drobnych strumieni sprzedaży na różne sektory.

Negatywnym, że zjawisko to ogranicza tempo wzrostu sprzedaży obudów do plus minus rynkowej średniej, bez spektakularnych wybić i nowych otwarć, bo zwykle jak w jakimś sektorze sprzedaż rośnie, to w innym maleje i odwrotnie. Patrząc na rynek w skali makro, można powiedzieć, że szerokie spektrum odbiorców stabilizuje warunki biznesowe na rynku obudów i uodparnia je na zmiany koniunktury.

Drugą cechą charakterystyczną omawianego rynku jest ogromny asortyment, bogactwo funkcjonujących materiałów, z których są one wytwarzane i typów ukierunkowanych na poszczególne aplikacje. Rynek w tym obszarze podobny jest do tego, co można zaobserwować w zakresie złączy, a więc połączenia w ramach branży wielu producentów produktów wielkoseryjnych i niszowych, bez wyraźnej dominacji kilku firm nad resztą.

Nierzadko producenci obudów działają na tak odległych rynkach, że nie konkurują ze sobą ani też nie mają wspólnych klientów. Można nawet zaryzykować twierdzenie, że obudowy dają każdemu chętnemu i zasobnemu w gotówkę przedsiębiorcy szanse zaistnienia w biznesie, o ile ma on ciekawe pomysły w zakresie wzornictwa i funkcjonalności, bo technologia wytwarzania raczej nie zalicza się do skomplikowanej i nie kryje w sobie jakichś rozwiązań chronionych mnóstwem patentów.

Co do zasady jest to oczywiście bardzo pozytywne, niemniej niestety spora część pomysłów producentów sprowadza się do kopiowania markowych wyrobów i produkcji tandety.

Wielu producentów i dystrybutorów obudów pracujących obok siebie powoduje, że konkurencja na rynku jest dość silna, bo ograniczone przez branże i profil produkcji wyspy biznesowe przed nią wcale nie chronią. Trudno też na takim rynku jak obudowy znaleźć dla siebie nawet jakąś wąską niszę. W obrębie z każdej grupy produktowej, na przykład takiej łączącej obudowy z tworzywa do montażu na szynie DIN, zawsze znaleźć można minimum kilku dostawców walczących o udziały.

Coraz pełniejsza kompleksowość

Coraz większa liczba producentów obudów dysponuje kompleksową ofertą produktów. Asortyment zwiększa się we wszystkich popularnych i uniwersalnych grupach, jak np. obudowy prostopadłościenne lub na szynę, które są uzupełniane o bardziej specjalistyczne rozwiązania, np. do automatyki budynkowej, wyświetlaczy lub zoptymalizowane pod kątem określonych branży.

Coraz większa liczba producentów obudów dysponuje kompleksową ofertą produktów. Asortyment zwiększa się we wszystkich popularnych i uniwersalnych grupach, jak np. obudowy prostopadłościenne lub na szynę, które są uzupełniane o bardziej specjalistyczne rozwiązania, np. do automatyki budynkowej, wyświetlaczy lub zoptymalizowane pod kątem określonych branży.

Efektem są coraz bardziej opasłe katalogi, zacierające się powoli pierwotne podziały np. na plastik i metal, wyroby konsumenckie lub profesjonalne oraz podziały determinowane przez technologię wykonywania obudów. Innymi słowy producenci nieustannie rozszerzają swoje oferty produktowe, starając się wypracować sobie pełne pokrycie w strategicznych obszarach. To samo dotyczy dystrybutorów specjalizujących się w obudowach, łączących w ofercie handlowej liczne różne niekonkurujące ze sobą marki.

Oczywiście z ofert wypadają wersje, które się nie przyjęły, ale per saldo tych nowych jest więcej. Tworzy to wiele problemów po stronie marketingu technicznego, który ma niełatwe zadanie przekazania informacji o nowościach klientom, a dodatkowo nierzadko zmiany dotyczą szczegółów konstrukcyjnych. Przebicie się nowych wzorów i rozwiązań nie jest proste, bo inżynier to zwykle konserwatysta, który chętnie sięga po rzeczy wypróbowane.

Obudowy są atrakcyjnym dodatkiem do komponentów automatyki i podzespołów elektronicznych, które gdzieś trzeba nabyć: u producenta lub specjalizowanego dystrybutora, takiego który jest w stanie dostarczyć produkt dopasowany do aplikacji o cechach indywidualnych lub też obudowę standardową z katalogu.

Ta druga jest znacznie tańsza, dostępna od ręki i dla wielu klientów ma wystarczającą funkcjonalność. Z tego powodu dystrybutorzy komponentów często mają je w ofercie po to, aby kompleksowo obsługiwać zamówienia. Firmy te muszą się też jakoś rozwijać, poszerzać front sprzedaży, a dystrybucja obudów jest jednym z wielu elementów takich działań.

Indywidualizacja i modułowość

Usługi indywidualizacji produktów seryjnych, takie jak frezowanie, otworowanie itp. stały się już normalną i obowiązkową częścią tytułowego biznesu. To dobra wiadomość dla projektantów, gdyż zmniejsza zapotrzebowanie na obudowy projektowane na zamówienie na rzecz wersji katalogowych. Zjawisko to widać w branży od lat, a razem opisane czynniki sprzyjają promocji rozwiązań modułowych i systemowych.

Zestaw elementów składowych tworzących system pozwala w wielu wypadkach złagodzić negatywne skutki wielu ograniczeń i problemów z szeroką ofertą, chęcią zapewnienia indywidualnych cech wzorniczych oraz dopasowania obudowy do wymagań aplikacyjnych.

Kiedyś modułowość dotyczyła kompletnej marki i wszystkich wyrobów producenta, dzisiaj coraz częściej dotyczy ona serii lub jednej rodziny, w ramach której daje się wymiennie używać poszczególnych detali.

Druk 3D, klawiatury i integracja

W ostatnich pięciu latach na rynku pojawiły się niedrogie i precyzyjne drukarki 3D, które pozwalają na tworzenie detali przestrzennych z dużą dokładnością i rozdzielczością. Obecnie druk 3D szybko przenika do biznesu, przestając być jedynie ciekawostką i stając się cennym narzędziem dla serwisów, działów utrzymania ruchu, ale chyba w największym stopniu jest on przydatny dla biur projektowych i laboratoriów.

W ostatnich pięciu latach na rynku pojawiły się niedrogie i precyzyjne drukarki 3D, które pozwalają na tworzenie detali przestrzennych z dużą dokładnością i rozdzielczością. Obecnie druk 3D szybko przenika do biznesu, przestając być jedynie ciekawostką i stając się cennym narzędziem dla serwisów, działów utrzymania ruchu, ale chyba w największym stopniu jest on przydatny dla biur projektowych i laboratoriów.

Producenci obudów wykorzystują drukarki 3D do szybkiego prototypowania, tworząc prototypowe modele i detale po to, aby można było przymierzyć i ocenić całość przed uruchomieniem produkcji. To naturalny i oczywisty początek wykorzystania tej technologii, niemniej można oczekiwać, że w przyszłości drukarki 3D zyskają szersze znaczenie.

Po kolejnych udoskonaleniach powinny pozwolić na wydruk małych serii produktów z tworzywa lub metalu oraz ułatwić indywidualizację obudów. Drukarki 3D bazujące na drukowaniu z metalu mogą też pomóc w obniżeniu kosztów przygotowania produkcji obudów z tworzywa, bo jak wiadomo wykonanie form wtryskowych jest drogie i czasochłonne.

Na razie produkcja obudów poprzez wydruki 3D jest za droga i za wolna, a powierzchnia uzyskiwanych płaszczyzn jest za bardzo chropowata z punktu widzenia zastosowania ich w produkcji.

Ważnym zjawiskiem jest również to, że producenci obudów biorą na swoje barki coraz więcej zadań związanych z konstrukcją mechaniczną urządzeń elektronicznych. Poza obróbką mechaniczną, taką jak wiercenie otworów lub frezowanie, dotyczy to także integracji klawiatury, wyświetlacza wraz z szybą ochronną, panelu frontowego, systemu uszczelnienia i innych opcji związanych z zabezpieczeniem konstrukcji przed wpływem środowiska.

Oferta usług oferowanych przez dostawców obudów poszerza się, bo takie oczekiwania mają dzisiaj klienci, którzy często nie dysponują oprzyrządowaniem, aby takie operacje wykonywać samodzielnie oraz nie mają doświadczenia w tym kierunku. Kompleksowa obsługa to nie tylko hasło, które dotyczy komponentów, ale ogólnie całego podejścia do biznesu.

Duża konkurencja źródłem problemów

Skutkiem istnienia bardzo szerokiego rynku jest też duża konkurencja. Dostawców obudów jest wielu, zwłaszcza tych najpopularniejszych rodzin obudów, na przykład przeznaczonych do montażu na szynie DIN. Niestety, pomijając wyjątki, technologia produkcji nie jest skomplikowana, co w skali świata przyciąga dużo chętnych do zajęcia się taką działalnością.

Najlepsi wytwórcy stawiają na jakość, dobre materiały i ciekawe wzornictwo, inni walczą ceną o klienta oszczędzając na materiałach i precyzji lub po prostu produkują mniej lub bardziej udane podróbki. Niestety ciekawy, przemyślany projekt obudowy lub systemu modułowego to nie jest banalne zadanie, a dostępność skanerów trójwymiarowych i oprogramowania pozwalającego na tworzenie przestrzennych modeli detali niewątpliwie rodzi pokusę chodzenia na skróty w biznesie.

Podobne zjawiska dotyczą obszaru obudów metalowych, gdzie tańsi dostawcy konkurują ceną, wykorzystując blachy cieńsze i gorszej jakości. Takie uwarunkowania pośrednio zaostrzają konkurencję. Dla rynku obudów czynnikiem negatywnym są też dość wysokie ceny walut, zwiększające koszt wyrobów importowanych i surowców, a także okres przejściowy między okresami dopłat unijnych. Import z krajów azjatyckich jest szczególnie widoczny w zakresie standardowych obudów z tworzywa sztucznego i małych obudów metalowych.

Nowe firmy i modernizacje

Rynek elektroniki w Polsce szybko się rozwija a wiele firm, które jeszcze niedawno działało w małej skali, dzisiaj na tyle urosło, że zaczyna być stać na własne formy wtryskowe lub przynajmniej na personalizację obudowy na etapie wtrysku tworzywa. Taki wzrost wspomagają nowe perspektywiczne otwarcia np. w automatyce budynkowej dla budownictwa mieszkaniowego, specjalistycznych urządzeniach przemysłowych oraz tych instalowanych w ramach infrastruktury technicznej w transporcie.

Rynek elektroniki w Polsce szybko się rozwija a wiele firm, które jeszcze niedawno działało w małej skali, dzisiaj na tyle urosło, że zaczyna być stać na własne formy wtryskowe lub przynajmniej na personalizację obudowy na etapie wtrysku tworzywa. Taki wzrost wspomagają nowe perspektywiczne otwarcia np. w automatyce budynkowej dla budownictwa mieszkaniowego, specjalistycznych urządzeniach przemysłowych oraz tych instalowanych w ramach infrastruktury technicznej w transporcie.

Ponieważ cena na rynku krajowym zawsze miała i ma duże znaczenie większe firmy starają się obniżać koszty zaopatrzenia, skracając łańcuch dostaw i kontaktując się bezpośrednio z producentami. Im większa skala działania producentów OEM, tym zapotrzebowanie na obudowy katalogowe i dostarczane przez niezależnych wytwórców się zmniejsza, bo przy dużych seriach opłaca się już wytwarzać je we własnym zakresie (dowodem są np. producenci systemów alarmowych) lub też zamawiać wersje na zamówienie u producenta, np. chińskiego.

Stymulująco dla rynku działa ogólna poprawa koniunktury w gospodarce, wzrost eksportu oraz duża liczba małych firm, które produkują specjalistyczne urządzenia i w sumie są one istotnym klientem dla rynku dystrybucji. Poza produkcją nowych urządzeń dochodzą jeszcze modernizacje starych instalacji i systemów, które dotyczą całości. Takich prac jest wiele i przekładają się one na całkiem wyraźnie widoczną sprzedaż, bo powodów do modernizacji jest wiele: poprawa jakości, chęć uzyskania lepszej ochrony przed środowiskiem, nowe wymagania norm i przepisów itd.

Dostawcy - producenci

W zakresie obudów na rynku krajowym mamy dość silną reprezentację producentów. Producenci zwykle specjalizują się we właściwym dla siebie typie, obszarze rynku, a nawet konkretnych aplikacjach, wytwarzając produkty niszowe, na przykład produkty odlewane. Produkcja obudów to obszar kapitałochłonny od strony przygotowania produkcji, maszyn, oprzyrządowania, form wtryskowych i tym samym producenci nie są w stanie szybko poszerzać asortymentu.

W zamian wypracowują swój styl, który staje się rozpoznawalny, specjalizują się na grupy urządzeń lub branże. W dużej części firmy te zajmują się wytwarzaniem obudów metalowych lub szaf przemysłowych, celując w niszowe i wymagające aplikacje specjalistyczne, np. w zakresie odporności na czynniki środowiskowe czy o wysokim poziomie indywidualizacji.

Ich produkty przeznaczone są do zastosowań w telekomunikacji, sterowniach, systemach zasilania, systemach komputerowych i podobnych zastosowaniach przemysłowych. W takich ramach mieszczą się m.in. pulpity i panele sterownicze, systemy alarmowe i kontroli dostępu, urządzenia telewizji przemysłowej, zasilacze, obudowy do sprzętu teleinformatycznego, szafy telekomunikacyjne i podobne.

Takie zastosowania pozwalają współistnieć małym innowacyjnym firmom krajowym razem z silną konkurencją ze strony dużych producentów z Europy Zachodniej. Takimi firmami w tym zestawieniu są Ergom, Jakubowski, Sypniewski, Kommet, Jotkel oraz ZPAS. W zakresie produkcji obudów z tworzyw sztucznych wymienić należy przede wszystkim firmę Kradex oraz firmę Maszczyk, znane na rynku z wytwarzania małych obudów dla elektroniki.

Do kluczowych na rynku dostawców zagranicznych należą przedsiębiorstwa będące oddziałami producentów zagranicznych, jak Rittal, Pentair, Apra, Phoenix Contact oraz Eaton.

Dostawcy - dystrybutorzy

Drugą grupę dostawców stanowią dystrybutorzy i resellerzy, którzy oferują po kilka marek produktów i często dla nich sprzedaż obudów jest dodatkiem do większej całości. Jest to konsekwencją tego, że wielu producentów ma wąską specjalizację i dystrybutor musi współpracować z kilkoma producentami, aby zapewnić szeroką ofertę.

Dla części firm dystrybucyjnych obudowy stanowią jeden z kluczowych elementów oferty, co dotyczy m.in. tych skupiających się na sektorach elektrotechnicznym i automatyki, dla innych zaś - w szczególności zajmujących się dystrybucją katalogową - jeden z komplementarnych elementów bardzo szerokiej oferty. Obudowy znajdziemy też u dostawców obudów do systemów komputerowych i mechaniki 19".

Przykładem firm dystrybucyjnych dla których obudowy to ważna część biznesu mogą być LC Elektronik, Apar, Dacpol, Eltron, CSI, Mera Ex.

Drugą grupę dystrybutorów tworzą dostawcy związani z jednym lub maksymalnie dwoma producentami. Obudowy w tym przypadku są uzupełnieniem i dopełnieniem innej części biznesu i pozwalają im zwiększyć wartość dodaną.

Przykładem może być tutaj firma Semicon, LaFot, Eltronika, Microdis, Soyter. Obudowy sprzedają też wszyscy dystrybutorzy katalogowi, na przykład TME, Farnell element14, Conrad Electronic, Elfa Distrelec. Firmy te mają szerokie spektrum produktów, bez znamion specjalizacji.

Oświetlenie specjalistyczne LED - trwalsze, tańsze, wydajniejsze

Najważniejszą przesłanką do inwestycji w oświetlenie LED w warunkach przemysłowych są oszczędności liczone jako całkowity koszt posiadania. Początkowy koszt inwestycji jest tutaj wyższy, bo ceny tych produktów są wciąż wyższe, ale dzięki mniejszemu zużyciu energii jest on równoważony podczas eksploatacji mniejszymi rachunkami za energię elektryczną.

Najważniejszą przesłanką do inwestycji w oświetlenie LED w warunkach przemysłowych są oszczędności liczone jako całkowity koszt posiadania. Początkowy koszt inwestycji jest tutaj wyższy, bo ceny tych produktów są wciąż wyższe, ale dzięki mniejszemu zużyciu energii jest on równoważony podczas eksploatacji mniejszymi rachunkami za energię elektryczną.

Są to bezpośrednie i najważniejsze korzyści, niemniej niejedyne. Warto zauważyć, że z roku na rok ceny energii elektrycznej rosną, bo rosną opłaty dystrybucyjne, stałe składniki ceny i różne dodatki, jakie płaci się dostawcom prądu na modernizację infrastruktury. Im droższy prąd, tym wszystkie wskaźniki charakteryzujące opłacalność się poprawiają, co jest dobrą wiadomością, bo w praktyce korzyści są większe, niż wynikają z początkowych założeń.

Oświetlenie LED wpisuje się w proekologiczny trend wielu technologii i rozwiązań we współczesnej technice, co coraz więcej osób decyzyjnych bierze pod uwagę. Okazuje się, że nawet jeśli inwestycja nie ma jasnych przesłanek ekonomicznych, firmy decydują się na nią, bo wspierają takie trendy i chcą być postrzegane jako nowoczesne. Świadomość użytkowników i inwestorów jest w tym obszarze ważnym czynnikiem sprawczym dla rozwoju biznesu.

Oświetlenie LED-owe często ma też wyższą funkcjonalność w porównaniu do tradycyjnych źródeł. Lampy takie można łączyć w sieć za pomocą zestandaryzowanego protokołu komunikacyjnego, takiego jak na przykład DALI, co umożliwia dalsze oszczędności poprzez dopasowywanie parametrów oświetlenia do aktualnych potrzeb, selektywne wyłączanie/włączanie i nie tylko.

Oprawy są integrowane ze zdalnym sterowaniem opartym na transmisji przewodowej lub bezprzewodowej, co pozwala na bieżący monitoring oraz inteligentne sterowanie oświetleniem, co zapewnia optymalizację sprawności operacyjnej całego systemu. W przypadku oświetlenia ulicznego jest to jedna z najważniejszych, wręcz zasadnicza funkcjonalność, zapewniająca możliwość nadzoru i sterowania z poziomu centrum operacyjnego oraz będąca głównym składnikiem koncepcji Smart City.

Ponieważ w tym przypadku włączenie do pełnej jasności uzyskuje się w zasadzie natychmiast, a częste gaszenie i zapalanie nie powoduje pogorszenia trwałości, w ten sposób możliwe jest tworzenie systemów oświetlenia na żądanie, a więc zapalającego się tylko na chwilę i w danym miejscu, gdy jest to potrzebne.

W skali pojedynczego źródła to może wydawać się zbyt dużą komplikacją, ale gdy oświetlana jest duża hala magazynowa, korzyści mogą być wymierne. To samo dotyczy serwisu i obsługi technicznej, która w tym obszarze jest potrzebna znacznie rzadziej. W wielu obszarach zastosowań ma to olbrzymie znaczenie, np. transporcie lotniczym, oświetleniu przeszkodowym, medycznym, nie tylko z uwagi na koszty serwisu, ale także trudny dostęp do miejsc instalacji.

Lampy LED mają coraz większą wydajność świetlną i dzięki temu w wielu aplikacjach potrzeba ich mniej. Są one też mniejsze, bo sam emiter promieniowania (dioda) jest mniejsza i mają większą sprawność. Na koniec warto dostrzec, że oświetlenie w warunkach przemysłowych oraz w wielu aplikacjach profesjonalnych jest dziedziną podlegającą regulacjom prawnym.

Spełnienie wymagań nie zawsze jest proste, ale inwestujący w takie źródła biorą pod uwagę przepisy i chcą być z nimi zgodni. Większa uwaga w stosunku do wymagań prawnych, np. BHP, jest oznaką dojrzałości rynku i inwestorów.

Wiele problemów

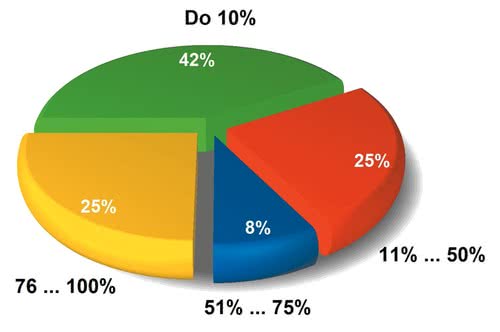

Jeśli chodzi o stan rynku oświetlenia LED, to można powiedzieć, że jesteśmy w okresie przejściowym pomiędzy dominacją tradycyjnych źródeł światła (żarówek wolframowych i lamp fluorescencyjnych) a specjalizowanym oświetleniem ledowym. Tę fazę przejściową widać po tym, że duża część produktów będących na rynku to zamienniki żarówek, świetlówek i innych lamp tego typu, które są używane w starych oprawach, zapewniając możliwość ich szybkiego unowocześnienia. Zamienniki są potrzebne, bo zapewniają płynny rozwój rynku i dają możliwość stopniowych zmian, ale niestety ich skutkiem są problemy z jakością i cenowe wojny między dostawcami.

Zamienniki to produkty w dużej mierze zestandaryzowane i wytwarzane przez wielu azjatyckich producentów. Inaczej niż specjalizowane oświetlenie bazujące na zintegrowanej konstrukcji łączącej źródło światła i oprawę w jedną całość są one traktowane jako wymienny element dostępny z wielu źródeł, a więc taki, który kupuje się jak najtaniej.

Wiadomo, że najtaniej oznacza w praktyce słabe produkty: awaryjne, o małej żywotności, kiepskim oddawaniu barw, generujące zaburzenia elektromagnetyczne i o słabej sprawności, bo zamiast wysoko sprawnego zasilacza ktoś zaoszczędził i zastąpił ogranicznik prądu rezystorem. Takie oświetlenie nie tylko psuje rynek i pojedyncze kontrakty, ale niestety poprzez złą jakość wywołuje ogólną niechęć do tej technologii.

W eliminacji słabych produktów byłaby pomocna wysoka świadomość techniczna nabywców, którzy znają aspekty techniczne tego typu produktów i są w stanie je zweryfikować. Niestety nie jest z tym dobrze, a kompetencji i rozeznania na razie brakuje.