Laboratoria badania urządzeń elektronicznych – to element systemu zapewnienia jakości

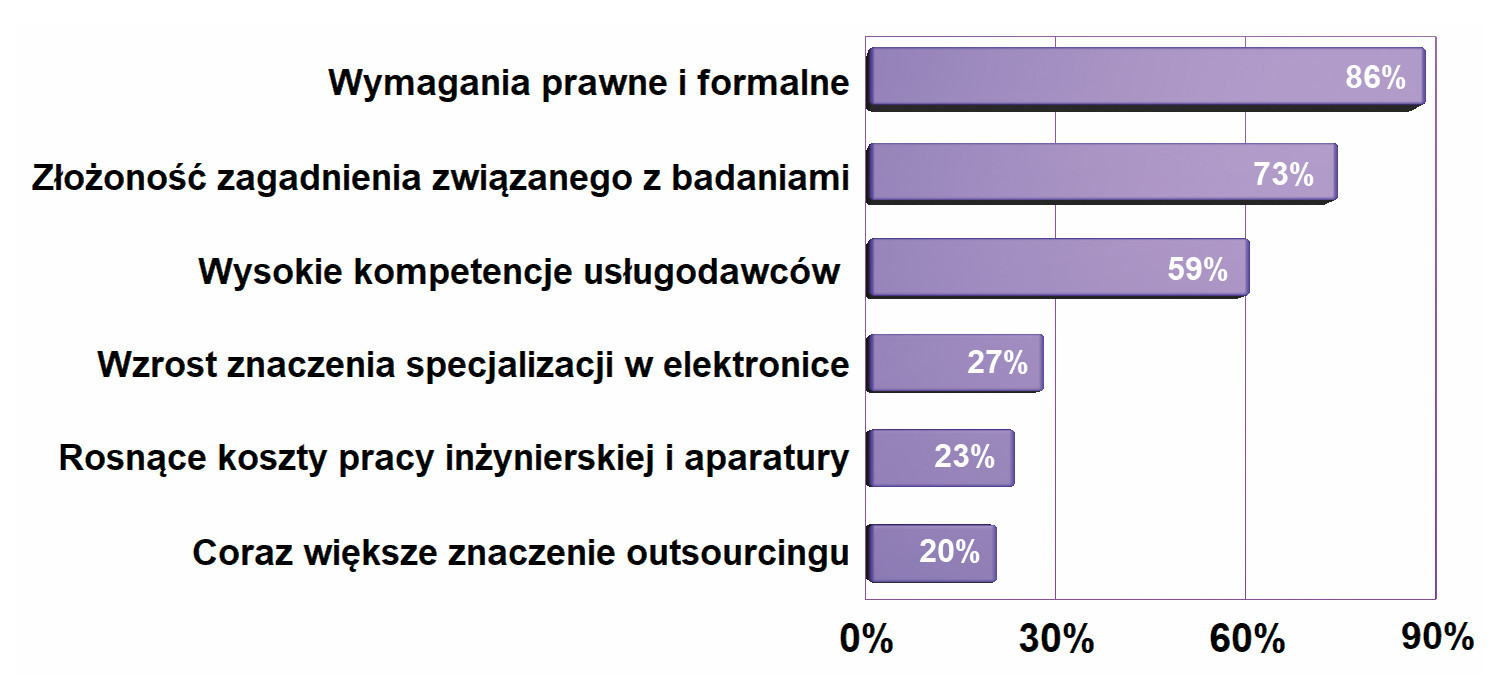

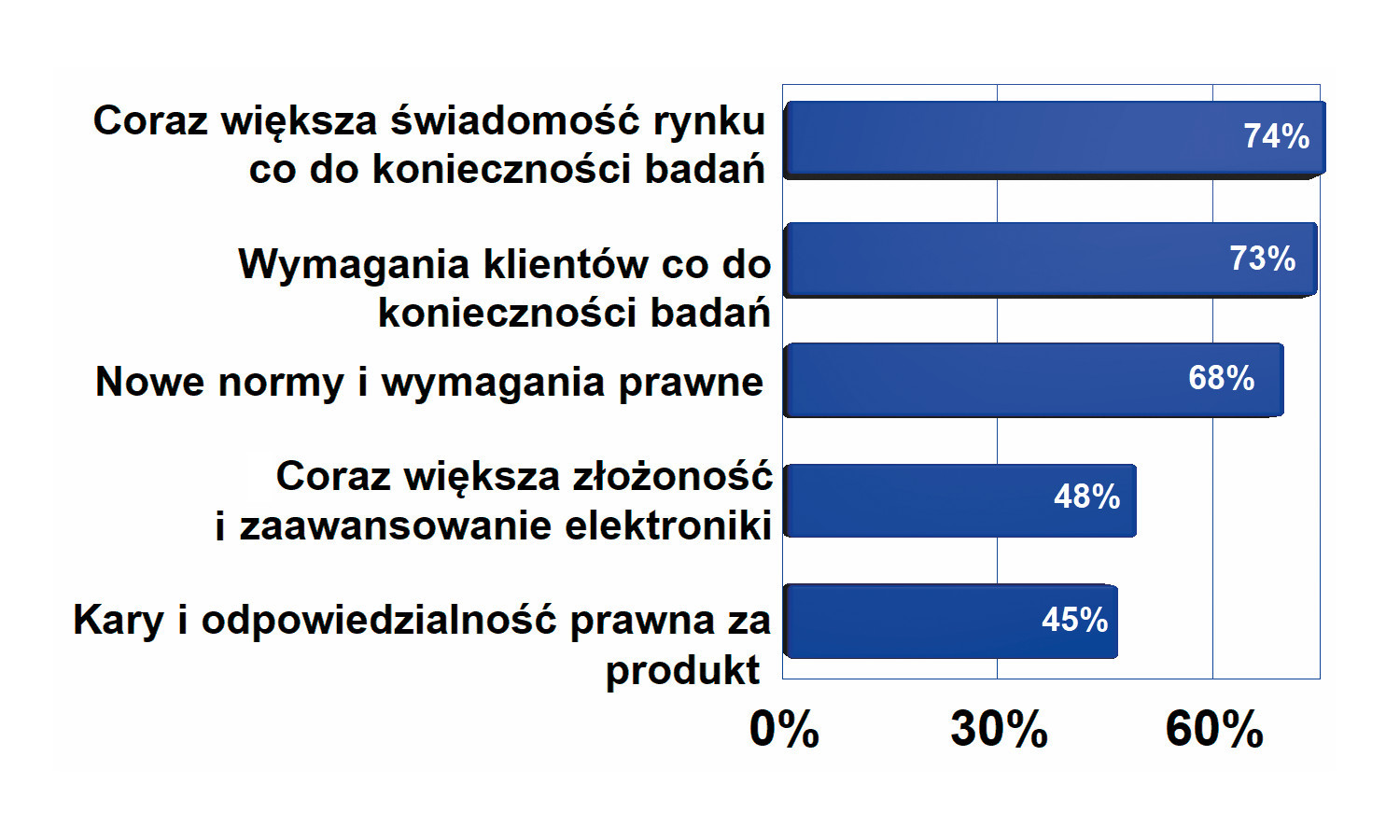

Badania urządzeń elektronicznych pod kątem kompatybilności elektromagnetycznej, odporności na wpływ środowiska oraz na narażenia mechaniczne stały się w ostatnich latach częścią zapewnienia wysokiej jakości w elektronice oraz istotnym elementem procesu projektowania. Badania i pomiary w laboratoriach tworzą więc w pracy inżynierskiej niezbędne sprzężenie zwrotne, praktycznie weryfikujące zastosowane rozwiązania układowe i jakość wybranych komponentów. Dlatego ich znaczenie rynkowe będzie cały czas rosło, a zakres realizowanych badań będzie się nieustannie poszerzał.

Nietrudno dostrzec, że norm definiujących wymagania techniczne dla urządzeń, warunki pomiarów parametrów i testowania funkcjonalności przybywa, gdyż z jednej strony jak wspomniano nasycenie elektroniką stale rośnie i tym samym ryzyko wzajemnych interakcji między urzdzeniami, a z drugiej strony sprzęt pełni coraz bardziej odpowiedzianą funkcję w naszym życiu. Bierze się to także ze stale rosnącego stopnia skomplikowania urządzeń oraz z tego, że ewolucja techniczna jest coraz szybsza. Normy muszą być tym samym stale aktualizowane, rozszerzane, pojawiają się nowe regulacje po to, aby objąć kontrolą nowy obszar rynku. Przykładem z ostatnich lat mogą być stacje ładowania samochodów elektrycznych i ogólnie zagadnienia związane z elektryczną motoryzacją, gdzie zachodzi konieczność sprawdzania punktów ładowania pod kątem bezpieczeństwa, współpracy z siecią energetyczną oraz oczywiście także EMC.

Odpowiedzialne zadania oznaczają to, że bardzo często awaria lub zakłócenie działania wiąże się z dużym ryzykiem finansowym i zagrożeniem dla zdrowia, dlatego normy tworzą granice wyznaczające, co jest akceptowalne, a co nie. Porażenie prądem elektrycznym, zagrożenie pożarem są najbardziej wymownymi przykładami takich obszarów, gdzie regulacje wynikają z ograniczania zagrożeń dla życia ludzkiego, ale poza tymi najbardziej wymownymi jest więcej.

Normy, dyrektywy i przepisy są potrzebne, gdyż bez jasnych wskazówek rynek nie doszedłby do konsensusu w zakresie wymagań. Nawet przy szczegółowych normach zawsze ktoś znajdzie jakiś wyjątek, jak żarówka wolframowa "do celów technicznych", zasilacz dwuwyjściowy lub jeszcze coś innego na wymiganie się od obowiązków. Dobrym przykładem rynkowego klinczu są zwykłe konsumenckie baterie jednorazowe, na których próżno szukać informacji o ich pojemności, co pozwoliłoby na ich porównywanie. Producenci nie podają takich danych, bo nie ma jednoznacznych norm pomiaru pojemności, np. przez wykazanie dopuszczalnych końcowych napięć rozładowania, prądu, temperatury itp. Efekt jest taki, że publikowane są jedynie ogólne krzywe rozładowania.

W dalszej kolejności takie akty prawne wymuszają zmiany na rynku elektroniki w sposób celowy i są tym samym częścią polityki państw lub wspólnot związanych z ochroną klimatu i środowiska. Przykładem mogą być wymagania dyrektyw RoHS i WEEE w zakresie ochrony środowiska, wymagania Ekoprojektu związane ze sprawnością energetyczną zasilaczy. Normy i przepisy definiują też pośrednio jakość, bo umożliwiają porównanie urządzeń różnych producentów, tworząc jednakowe warunki kontrolne.

OCENA ZGODNOŚCI, CZYLI JAKOŚCI

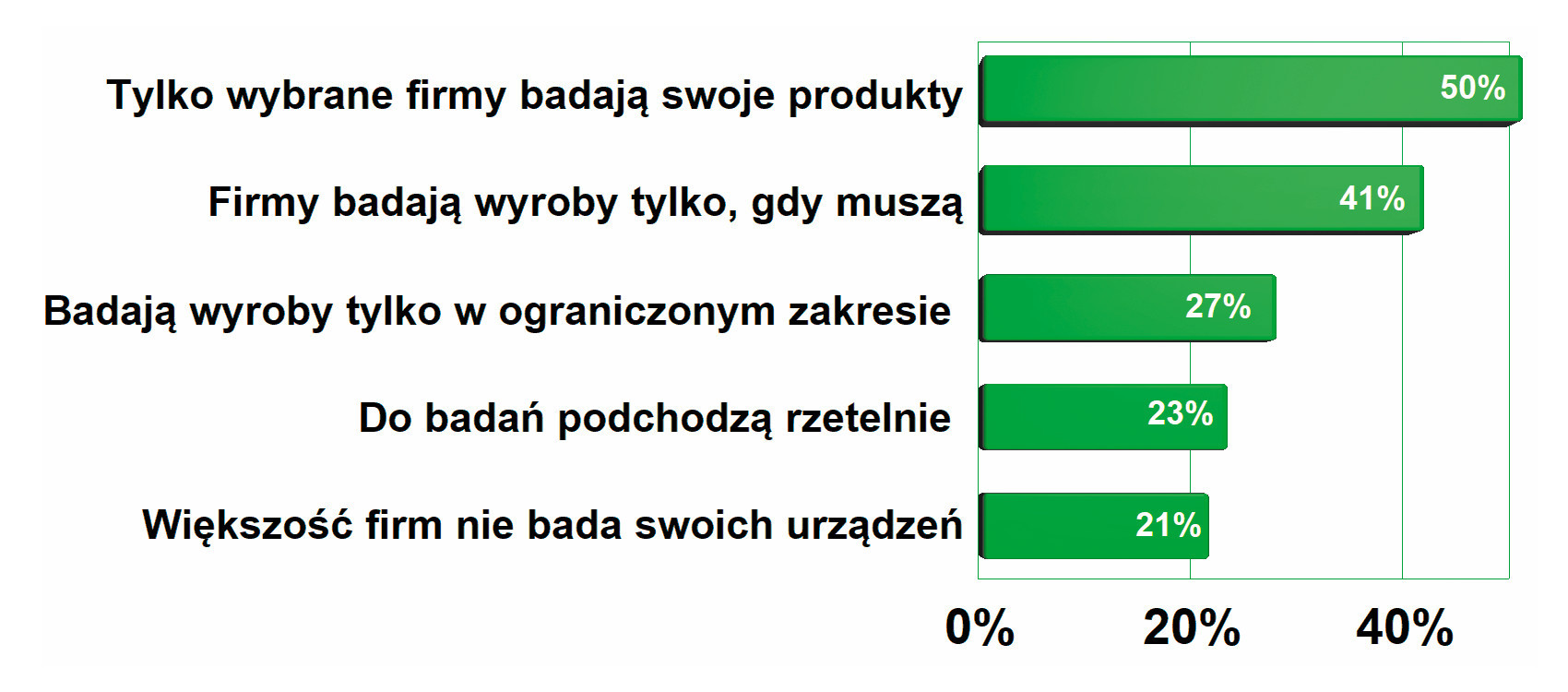

Badania urządzeń elektronicznych w coraz większym stopniu kojarzą się z wysoką jakością produktów, a klienci coraz bardziej zwracają uwagę na dokumenty i certyfikaty potwierdzające zgodność z wymaganiami. Być może jest to trochę spowodowane dużą liczbą nadużyć, jakie dawniej towarzyszyły procesowi oceny zgodności, a więc temu, że dawniej dokumenty nie miały pokrycia w rzeczywistości. Dokumenty z badań wystawione przez akredytowaną placówkę będącą tzw. zaufaną stroną mają obecnie na rynku realną wartość. Widać też powiększające się zainteresowanie dodatkowymi badaniami, a więc tymi niewymaganymi przepisami. To także znak, że w branży docenia się starania producenta w zakresie potwierdzenia jakości. Jest to naturalna przeciwwaga dla potencjału zalewającej rynek tysiącami sztuk tandety.

NIE TYLKO KOMPATYBILNOŚĆ

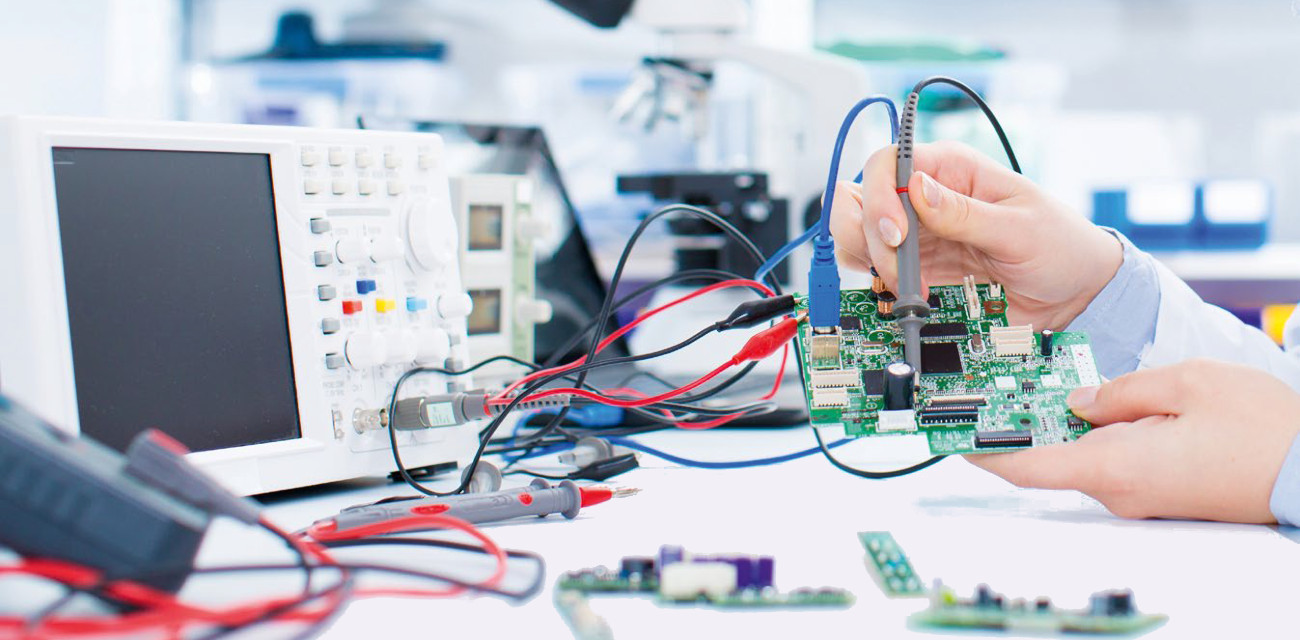

Pełne spektrum badań urządzeń elektronicznych to obszerny katalog testów obejmujący badania związane z kompatybilnością elektromagnetyczną, bezpieczeństwem użytkowania, a w dalszej kolejności klimatyczne, mechaniczne i funkcjonalne (m.in. poziomu hałasu).

Takie specjalistyczne obszary to także badania odporności na impulsy HPEM (dużej mocy), badania odporności urządzeń na anomalie występujące w sieciach zasilających m.in. zmiany częstotliwości sieci zasilającej, wahania napięcia, zniekształcenia przebiegu napięcia itp., badania zaburzeń od urządzeń PLC pracujących w liniach niskiego napięcia. Jeszcze bardziej specjalistycznie wyglądają badania fotobiologiczne, temperatury barwowej i wskaźnika oddawania barw, a także oddziaływania fal elektromagnetycznych na organizm ludzki.

Częścią oferty usług badawczych są także okresowe badania aparatury pomiarowej. Takie usługi są niezbędne w stosunku do mierników wykorzystywanych do wymaganych prawnie kontroli instalacji związanych z bezpieczeństwem pracy (BHP), okresową kontrolą instalacji elektrycznych, kontrolą mierników do badań klimatu itd. Aparatura w takich działaniach musi zapewniać bezdyskusyjny poziom jakości metrologicznej, co oznacza jej okresową kalibrację. Te usługi bardzo często świadczą producenci aparatury pomiarowej, bo oni i tak muszą mieć kalibratory do celów realizowanej produkcji, więc na ich bazie mogą świadczyć usługi, a poza tym są najlepiej przygotowani merytorycznie do takich działań. Kalibracja aparatury pomiarowej jest też częścią usług posprzedażnych, a więc takich jak serwis gwarancyjny i pogwarancyjny dla dystrybutorów aparatury pomiarowej, którzy traktują ją jako element kompleksowej obsługi klienta.

Firm niezależnych zajmujących się kalibracją mierników raczej nie ma, bo rynek jest niewielki, a dodatkowo bliska współpraca z producentem, czyli możliwość uzyskania dokumentacji, jest w tej pracy kluczowa.

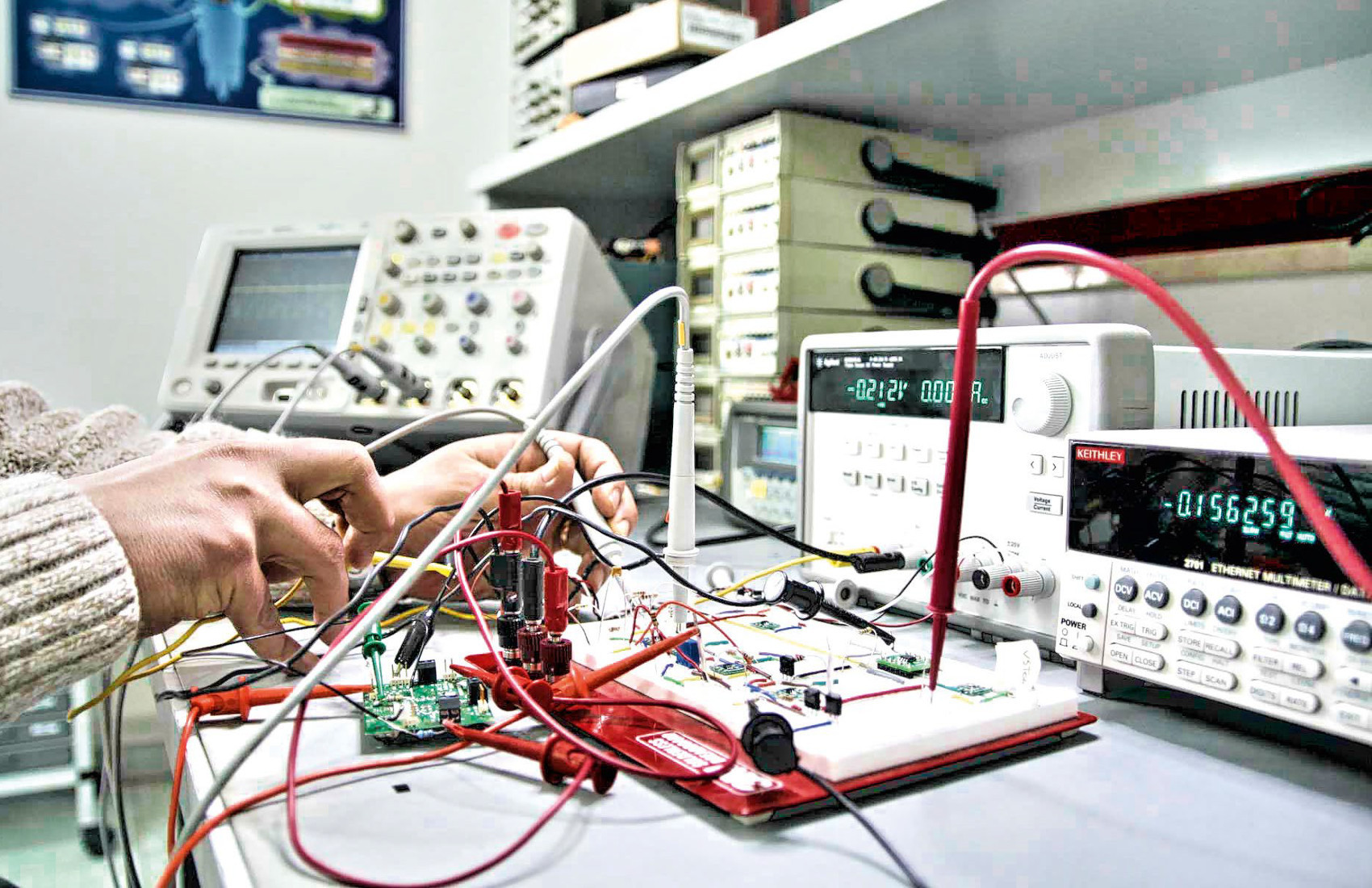

KOMPETENCJE KADRY TAK SAMO ISTOTNE JAK SPRZĘT

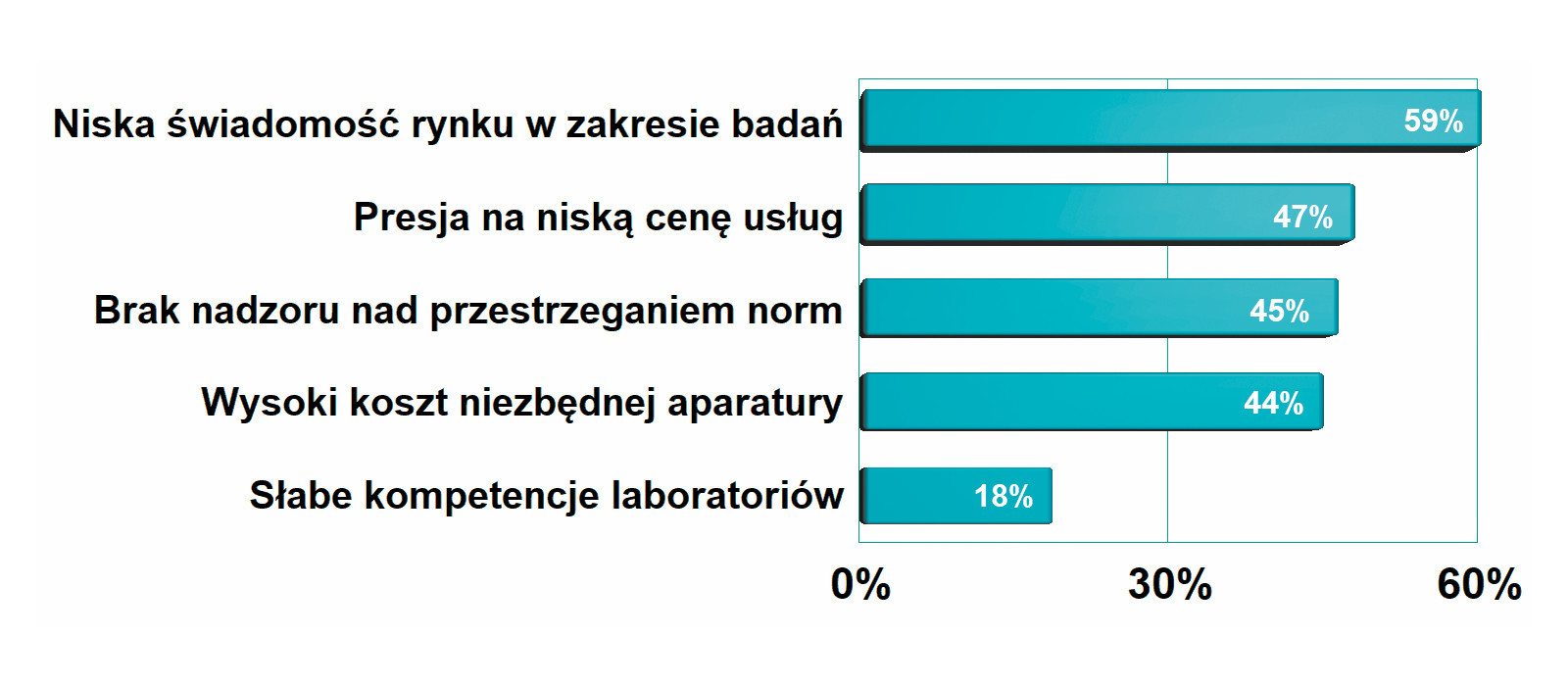

Poza aparaturą pomiarową w badaniach liczą się kompetencje pracowników wykonujących testy. Jest to ważne, bo aparatura nie rozwiązuje problemów inżynierskich związanych z badaniami. Jest to jedynie narzędzie i na dodatek skomplikowane. Prawdą jest, że wykonanie pomiarów staje się coraz prostsze a poszczególne testy na zgodność z normą wywołuje się jako gotowe i przygotowane przez producenta scenariusze. Niemniej sam pomiar, a nawet wynik badania to tylko część działań, bo jeśli jest on negatywny to aparatura nie powie, dlaczego tak się stało ani też co należy zrobić, aby spełnić wymagania. Liczy się wiele drobnych szczegółów, interakcje między poszczególnymi modułami składowymi, których nie sposób z góry przewidzieć.

Pomyślne zakończenie projektu wymaga także wiedzy inżynierskiej na temat zjawisk elektromagnetycznych, wyczucia i doświadczenia w rozwiązywaniu problemów z kompatybilnością. To cały czas nie są popularne zagadnienia, mimo że powoli kompetencje branży się zwiększają.

Normy i wymagania podają najczęściej suche definicje możliwych defektów oraz progowe kryteria akceptacji stanowiące o dopuszczeniu produktu do danej klasy urządzenia. Nie dają żadnych informacji nt. możliwości analizy defektów, interpretacji zjawisk fizycznych oraz przyczyn ich występowania. Nie pomagają także powiązać złych parametrów projektu i innych czynników odpowiedzialnych za złą jakość i wyniki.

Inżynierowie często uczestniczą podczas badań wstępnych oraz końcowych, co jest dobrym sygnałem i znakiem, że zależy im na pogłębianiu wiedzy z tego obszaru. Niestety brak programów edukacyjnych i praktyk w przedsiębiorstwach z branży elektroniki, brak kształcenia w takich kierunkach na krajowych uczelniach wyższych to znak, że nie można liczyć na wzrost kompetencji inną niż wymieniona drogą.

Na naszym rynku nie są też popularne usługi doradztwa technicznego świadczone przez zewnętrznych konsultantów, tak jak jest to na przykład w USA. Osoby takie znają się dobrze na zagadnieniach technicznych i mają praktykę w rozwiązywaniu problemów, niemniej nie pracują dla jednej firmy ani też nie promują jednego produktu. Obszar badań urządzeń elektronicznych w zakresie kompatybilności elektromagnetycznej jest doskonałym przykładem, gdzie takie usługi są świadczone. W Polsce mamy chyba za mały rynek, jeszcze niekoniecznie świadomy korzyści z takiej współpracy, aby konsultanci mieli dużo zleceń. Problemy rozwiązuje się raczej w ramach grona pracowników własnej firmy, przepytując wsparcie techniczne lub społeczność zgromadzoną na forach internetowych itd.

Podobne wnioski można mieć, patrząc na potencjał krajowych biur inżynierskich zajmujących się projektowaniem urządzeń. One też cały czas borykają się ze słabą świadomością rynku w zakresie korzyści ze współpracy z partnerem zewnętrznym.

Orientacja w przepisach, wymaganiach formalnych staje się coraz trudniejsza i zabiera coraz więcej cennego czasu. Ustalenie, jakie normy dany produkt powinien spełniać, w powiązaniu z zastosowaniem, to wstęp do procesu oceny, który powinien zostać wykonany na jak najwcześniejszym etapie projektowania.

W naszych ankietach specjaliści sygnalizowali nam, że problemem jest powszechny brak znajomości przepisów dot. badań i certyfikacji produktów wśród pracowników działu zakupów w dużych firmach. Taka opinia wyraźnie sugeruje, że zagadnienia badawcze nie mogą być wyłączną domeną kadry inżynieryjnej, bo w ten sposób do produktu mogą trafić przypadkowe komponenty.

Dorota KołakowskaSpecjalista marketingu technicznego w firmie Sonel

Podstawowym oczekiwaniem klienta jest jakość oraz profesjonalizm wykonanych usług laboratoryjnych. Wychodząc naprzeciw oczekiwaniom i wymaganiom klientów, nasze laboratorium wdrożyło normę ISO/IEC 17025 "Ogólne wymagania dotyczące laboratoriów badawczych i wzorcujących". Ma również akredytację PCA, przez którą rozumie się formalne potwierdzenie przez niezależną stronę trzecią – w Polsce jest to Polskie Centrum Akredytacji (PCA). Głównymi korzyściami wynikającymi z akredytacji jest wzrost zaufania do wyników oraz zniesienie barier międzynarodowych. Inne oczekiwanie to pomoc w interpretacji wyników wzorcowania. I tu istotnym argumentem jest kompetentny personel, który dzięki wiedzy i wieloletniemu doświadczeniu potrafi pomóc w ocenie zgodności wyników.

Zanim zostaną wdrożone na rynek sprzedaży, produkowane urządzenia muszą przejść szereg badań testujących. Jeżeli firma produkcyjna posiada własne laboratorium, to uczestniczy ono w procesie projektowania i wdrażania nowych produktów. Spełnienie deklarowanych w specyfikacjach parametrów należy potwierdzić odpowiednimi badaniami. Posiadanie własnej komory termoklimatycznej pozwala na sprawdzenie urządzeń w różnych warunkach środowiskowych pracy. Własne oprzyrządowanie do wykonywania prób napięciowych, wytrząsarka oraz stanowisko do badań przy celowo wprowadzonych uszkodzeniach umożliwia ocenę bezpieczeństwa użytkowania wyrobu. |

BADANIA I KONTROLE PODCZAS PROJEKTOWANIA

Projektowanie nie może być dzisiaj oderwane od tych wymagań i najlepiej, gdy konstruktorzy cały czas się nimi kierują. Inaczej osiągnięcie zgodności staje się trudne, kosztowe lub nawet niemożliwe, dlatego wiele większych firm rozbudowuje swój potencjał aparaturowy pod kątem samodzielnego prowadzenia badań kontrolnych a na pozostałe czeka oferta placówek badawczych. Praktycznie wszystkie umożliwiają prowadzenie badań cząstkowych (inżynierskich, pre-compliance) po to, aby tworzone urządzenie na koniec przeszło przez weryfikację formalną i uzyskało dokumenty w placówce akredytowanej.

Większość placówek badawczych, które nie mają akredytacji, a więc potwierdzenia formalnego kompetencji przez PCBC, skupia się właśnie na niesieniu takiej pomocy. Placówki akredytowane także realizują badania inżynierskie, traktując je jako element kompleksowej usługi, w której dokument potwierdzający zgodność jest po prostu ostatnim etapem tej pracy.

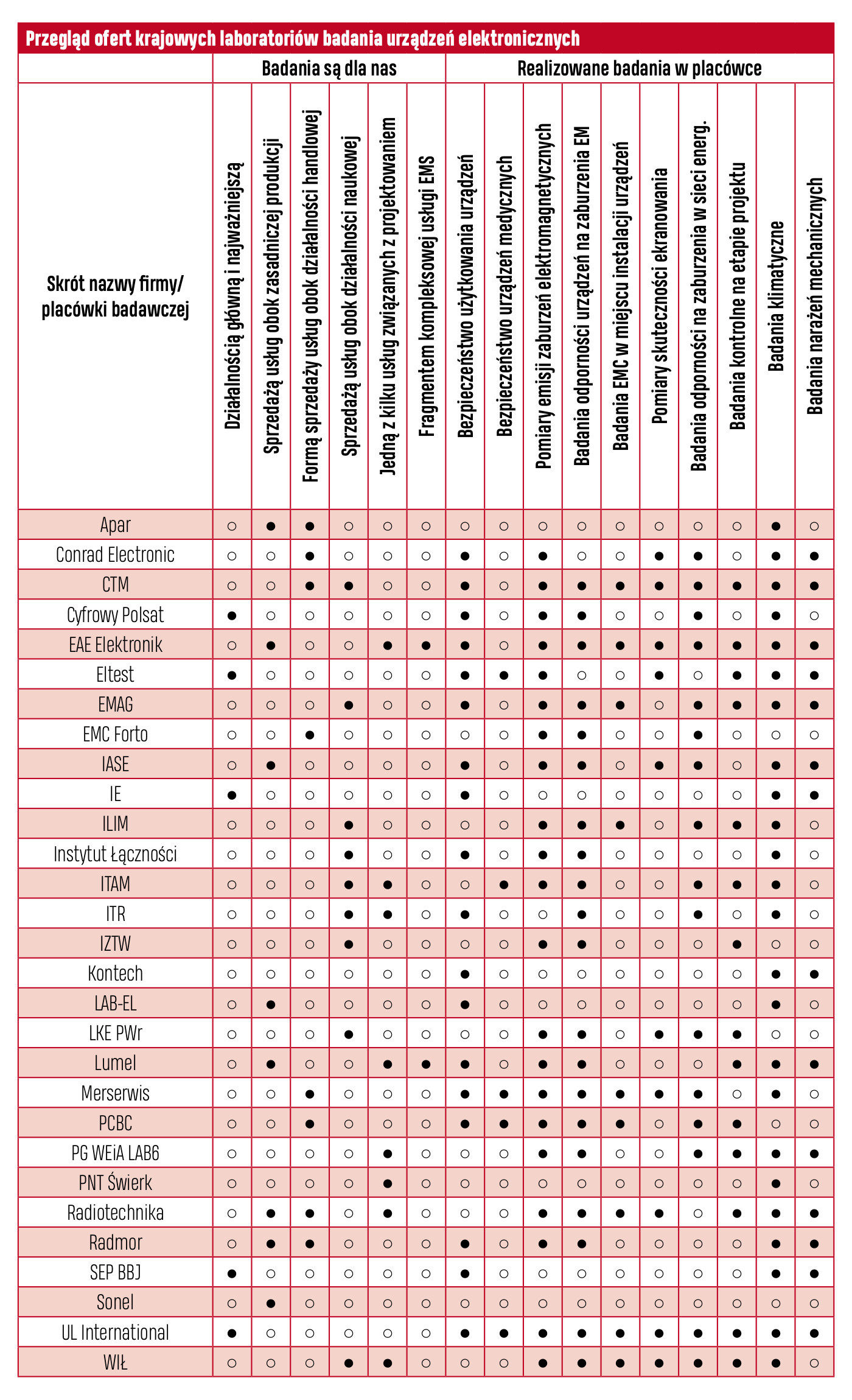

RANKING LABORATORIÓW

Ogólnie krajowe placówki badawcze zaliczają się najczęściej do jednej z trzech grup o podobnej strukturze i profilu. Pierwszą tworzą jednostki przynależne do uczelni lub instytutu badawczego, które realizują badani związanie z pracami naukowymi lub działalnością dydaktyczną. Laboratoria takie są znakomicie wyposażone w aparaturę, mają kompetentną kadrę techniczną i w coraz większym stopniu otwierają się na współpracę z przemysłem.

Drugą grupę tworzą działy badawcze istniejące przy dystrybutorach produktów związanych z kompatybilnością EMC oraz u producentów elektroniki, którzy mają kompetencje, kontakty oraz wiedzę w tym zakresie. Z reguły są to placówki bez akredytacji, skupiające się na wsparciu dla projektantów. Ich oferta jest często elementem kompleksowej usługi produkcyjnej lub elementem wsparcia technicznego.

Trzecią grupę tworzą placówki zajmujące się badaniami innymi niż kompatybilność elektromagnetyczna. Chodzi tu głównie o dystrybutorów aparatury pomiarowej prowadzących kalibrację i wzorcowanie aparatury pomiarowej.

Krajowe laboratoria badawcze w większości nie mają wyspecjalizowanego profilu i z reguły zajmują się badaniem szerokiej grupy urządzeń elektronicznych. Z reguły te większe placówki zlokalizowane przy uczelniach technicznych i urzędach mają bardziej ogólny profil w odróżnieniu od mniejszych placówek, które z roku na rok coraz bardziej się specjalizują. Dla większości z nich ta specjalizacja przychodzi naturalnie, bo jest to po prostu konsekwencja kompetencji kadry i firmy, w której osoby te pracują i środowiska w jakim się obracają. Jak wspomniano wcześniej laboratorium, w warunkach krajowych zwykle nie jest samodzielne, ale jest częścią większej struktury i ta struktura definiuje profil.