Silniki - Projektowanie niskonapięciowych układów sterowania

| TechnikaObserwowany w ciągu ostatnich 10 lat znaczny spadek cen tranzystorów MOSFET dużej mocy, scalonych sterowników bramek tranzystorów MOSFET oraz mikrokontrolerów ułatwia obecnie realizację złożonych układów sterowania silnikami w stosunku do rozwiązań bazujących na elementach dyskretnych. W niniejszym artykule przedstawiono podstawy projektowania układów sterowania silnikami szczotkowymi i bezszczotkowymi prądu stałego, krokowymi oraz silników z przełączaną reluktancją.

Sterownik tranzystorów MOSFET

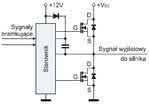

W typowym układzie napędowym kontroler otrzymuje sygnały sterujące i generuje do silnika odpowiednie impulsy bramkujące (rys. 1). Układ sterowania tranzystorami MOSFET powinien generować napięcia UGS z zakresu 5…15V, a jego wydajność prądowa powinna być wystarczająca do ładowania i rozładowywania pojemności wejściowych tranzystorów.

Na rysunku 2 pokazano typowy układ sterowania bramkami. O ile generowanie sygnału bramkującego dla dolnego tranzystora przełączającego (low-side) jest proste, gdyż jego źródło jest podłączone do masy, to w przypadku tranzystora górnego (high-side) pojawiają się trudności. Sterujące bramką napięcie rail-to-rail musi być odniesione do źródła tranzystora, które w tym przypadku nie jest połączone z masą.

Problem ten można rozwiązać przez użycie m.in. „pływającego” źródła sterującego, transformatora impulsowego albo pompy ładunkowej. Najtańszą i najczęściej stosowaną metodą jest bootstrapping. Widoczny na rysunku 2 kondensator bootstrap zazwyczaj rozładowuje się całkowicie w celu wyłączenia górnego tranzystora.

Jednak w niektórych trybach tranzystor ten przewodzi w sposób ciągły. Ma to szczególne znaczenie w przypadku bezszczotkowych silników DC i silników z przełączaną reluktancją. W tych warunkach ładunek kondensatora bootstrap może być niewystarczający do utrzymania górnego tranzystora w stanie włączonym.

Tanim sposobem podtrzymywania napięcia kondensatora bootstrap jest zastosowanie niskoprądowej pompy ładunkowej, uruchamianej wraz z górnym tranzystorem MOSFET. W układach napędowych silników do sterowania wysokoprądowych tranzystorów MOSFET stosuje się zwykle rezystory bramkowe o dużej rezystancji, zmniejszające poziom zaburzeń EMI wynikających z dużej amplitudy prądu przeładowującego pojemność bramki tranzystora kluczującego.

Rezultatem tego zabiegu jest wzrost czasu przełączania. Jeżeli któryś z tranzystorów jest włączony, podczas gdy drugi nie został całkowicie wyłączony, formuje się ścieżka przebicia (shoot-through). Aby do tego nie dopuścić, wprowadza się układ logiczny generujący tzw. czas martwy.

Silniki

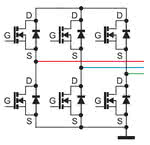

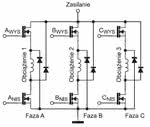

licznych aplikacjach szczotkowe silniki DC zastępuje się silnikami bezszczotkowymi (BLDC), gdyż charakteryzuje je korzystniejsza zależność szybkości obrotowej od momentu obrotowego i większa sprawność, a ich użytkowanie jest tańsze (brak szczotek). Trójfazowe silniki BLDC zapewniają większą gęstość mocy i łagodniejszy przebieg momentu obrotowego niż silniki BLDC dwufazowe, wymagają natomiast zastosowania przekształtnika, którego schemat pokazano na rysunku 3.

W przypadku silników z przełączaną reluktancją (SRM) wymagana jest podwójna przetwornica typu forward, której schemat pokazano na rysunku 4. W przetwornicy tej faza jest wzbudzana wtedy, gdy oba tranzystory przełączające są włączone. Różnica pomiędzy topologią BLDC i SRM polega na tym, że w przypadku BLDC wymagane jest wprowadzenie czasu martwego, a w przypadku SRM – nie.

Zabezpieczenia

Projektanci często wprowadzają do układów napędowych funkcję output-disable powodującą odłączenie od obciążenia wszystkich tranzystorów MOSFET w przypadku wystąpienia awarii. Bezpieczeństwo jest bardzo ważne zwłaszcza wtedy, gdy ma się do czynienia z elementami ruchomymi, co oczywiste w przypadku silników. W wielu zastosowaniach istotne jest też zabezpieczenie podnapięciowe i termiczne.

Wybór właściwego sterownika scalonego

Istnieje szeroki wybór tanich układów scalonych, ułatwiających zaprojektowanie sterownika bramek. Jednak dla uniknięcia późniejszych pułapek układy te trzeba dobierać starannie. Jednym z częstych błędów jest wybór elementów o parametrach przyjmowanych ze zbyt dużym zapasem. Na przykład scalony sterownik przeznaczony do działania z obciążeniem 600V jest o rząd wielkości wolniejszy od sterownika przeznaczonego do pracy z napięciem 80V.

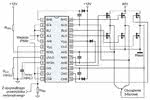

Skutkiem niewłaściwego wyboru są tu większe straty przełączania, mniejsza sprawność i gorsza sterowność systemu. W przypadku aplikacji niskonapięciowych scalony sterownik bramek HIP4086 firmy Intersil zapewnia kompatybilność z układami logicznymi TTL i CMOS, dzięki czemu może współpracować z wieloma różnymi mikroprocesorami.

Na rysunku 5 przedstawiono jego schemat aplikacyjny w układzie sterowania silnika 3-fazowego. Rezystor RDEL służy do regulacji czasu martwego ścieżek pomiędzy tranzystorami high-side i low-side. Kondensator CRFSH kontroluje czas trwania impulsu zapoczątkowującego ładowanie kondensatorów bootstrap, gdy układ scalony zostaje zasilony.

Ponieważ wejścia high-side są aktywne w stanie niskim, a wejścia low-side w stanie wysokim, w niektórych aplikacjach można je połączyć razem, zmniejszając liczbę elementów współpracujących. W aplikacjach z silnikami o mocy do kilku watów najbardziej ekonomiczną i praktyczną opcją jest szczotkowy silnik prądu stałego.

Układ sterowania można w tym wypadku zbudować na elementach dyskretnych, ale użycie sterownika scalonego znacznie obniża koszt. Przykładowo, układ HIP4020 firmy Intersil jest scalonym sterownikiem z przetwornicą, mogącym znaleźć zastosowanie do sterowania szczotkowymi silnikami DC i silnikami krokowymi.

Pracuje w trybie czterokwadrantowym i zawiera obwody zabezpieczające, powodujące przełączenie układu w tryb shutdown w przypadku przegrzania lub wystąpienia innego rodzaju błędu. Do kontroli silników szczotkowych DC większej mocy można zastosować scalony sterownik mostkowy lub dwa sterowniki półmostkowe z zewnętrznymi tranzystorami MOSFET. (KKP)