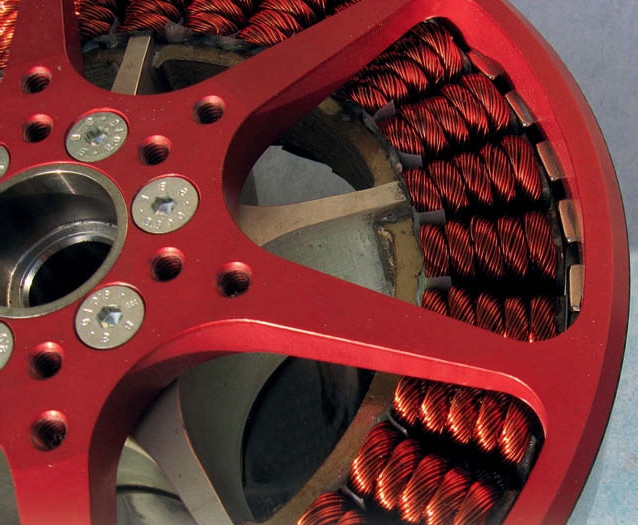

Na rysunku 1 przedstawiono uproszczony schemat budowy bezszczotkowego silnika prądu stałego. Urządzenie to składa się z wirnika z magnesami stałymi oraz stojana z uzwojeniami. Moment obrotowy powstaje w wyniku oddziaływania pól magnetycznych wytwarzanych przez te komponenty. Aby uzyskać większy moment obrotowy, na wirniku montuje się magnesy ziem rzadkich, na przykład neodymowe lub samaro-kobaltowe. Ich wadą w porównaniu do "zwykłych" magnesów jest większa cena. Różne sposoby umocowania magnesów na wirniku przedstawiono na rysunku 2.

Komutacja

Uzwojenia stojana mogą być połączone w układzie trójkąta lub gwiazdy. Druga konfiguracja jest stosowana częściej. W danej chwili prąd płynie tylko przez dwie fazy tworzone przez przeciwległe uzwojenia. W wypadku uzwojeń trójfazowych możliwych jest sześć kombinacji. Ponieważ w silnikach BLDC nie ma komutatora ani szczotek, uzwojenia są komutowane elektronicznie.

Kolejność ich załączania zależy od aktualnego położenia wirnika silnika. To ostatnie trzeba w związku z tym stale kontrolować. W tym celu w nieobciążony koniec silnika wbudowywane są czujniki Halla (zwykle trzy). Schemat blokowy układu sterowania z wykorzystaniem sensorów tego typu pokazano na rysunku 3.

Przy każdym obrocie wirnika w momencie, gdy jego bieguny przemieszczają się w pobliżu sensorów Halla, zmienia się sygnał wyjściowy tych przetworników. Na podstawie kombinacji tych przebiegów wyznaczana jest kolejność komutacji. Na rysunku 4 zamieszczono przekrój silnika BLDC.

Wbudowanie czujników Halla wymaga dużej precyzji, ponieważ ich niedokładne zamontowanie względem położenia magnesów wirnika zmniejsza dokładność wyznaczenia aktualnego położenia tego ostatniego. Aby temu zapobiec, na wale montuje się dodatkowe magnesy stałe, które są odpowiednikiem tych zamontowanych na wirniku.

Siła przeciwelektromotoryczna

Zgodnie z prawem Lenza w uzwojeniach silnika indukuje się siła przeciwelektromotoryczna (back electromotive force, back EMF) o zwrocie skierowanym przeciwnie do napięcia zasilającego. Zależy ona od trzech czynników: kątowej prędkości wirnika, pola magnetycznego wytwarzanego przez magnesy wirnika oraz liczby zwojów w uzwojeniach stojana. Można ją oszacować na podstawie zależności: Back EMF = (E) α NlrBω, gdzie N - liczba zwojów uzwojenia jednej fazy, l - długość wirnika, r - promień wirnika, B - indukcja pola magnetycznego wirnika oraz ω - prędkość kątowa silnika.

Pole magnetyczne wirnika oraz liczba zwojów w uzwojeniach stojana są stałe dla danej konstrukcji silnika. Siła przeciwelektromotoryczna zależy zatem w praktyce tylko od prędkości wirnika. Gdy ta ostatnia rośnie, zwiększa się również ta pierwsza. W specyfikacji technicznej silnika podawany jest parametr zwany stałą siły elektromotorycznej. Wielkość ta jest wykorzystywana do szacowania wartości tej siły przy danej prędkości silnika.

Bezczujnikowe sterowanie silnikami BLDC

Alternatywą dla monitorowania położenia wirnika silnika z użyciem czujników Halla jest pomiar siły przeciwelektromotorycznej. Na rysunku 5 przedstawiono, jak zmienia się napięcie sensorów Halla w odniesieniu do zmian siły przeciwelektromotorycznej. To pierwsze zmienia się, gdy siła przeciwelektromotoryczna zmienia znak.

Idealnie następuje to w momencie przejścia przez zero, ale w praktyce występuje pewne opóźnienie zależne od specyfiki konstrukcji uzwojeń silnika. Opóźnienie to powinno być skompensowane przez sterownik układu komutacji. Schemat blokowy przykładowej realizacji tego ostatniego pokazano na rysunku 6.

Ponieważ siła przeciwelektromotoryczna jest proporcjonalna do prędkości silnika, przy małych szybkościach ma bardzo małą wartość, co utrudnia detekcję momentu przejścia przez zero. Dlatego silnik ze stanu bezruchu startuje przy sterowaniu w otwartej pętli. Gdy siła przeciwelektromotoryczna osiąga wartość wystarczającą do wykrycia momentu przejścia przez zero, aktywuje się układ sterowania w pętli zamkniętej.

Minimalną wartość prędkości, przy której można już zmierzyć siłę przeciwelektromotoryczną, wyznacza się na podstawie stałej podawanej w specyfikacji silnika. Dzięki wyeliminowaniu czujników Halla konstrukcja silnika upraszcza się, mniejsze są również koszty tego urządzenia.

Wybrane parametry silników BLDCParametry elektryczne

Parametry mechaniczne

|

Sprzętowe sterowanie BLDC

Do sterowania silnikami można używać specjalizowanych układów scalonych bądź mikrokontrolerów. Te ostatnie są stosowane chętnie z uwagi na elastyczność i łatwość dodawania rozmaitych funkcji pomocniczych interfejsu użytkownika, jak przyciski, przełączniki i wyświetlacze, a także funkcji komunikacyjnych z wykorzystaniem UARTów czy SPI.

Jednak aby zapewnić płynne sterowanie, konieczne jest wykorzystanie wydajnej jednostki i oparcie kontroli położenia wirnika na systemie przerwań. Sterowanie BLDC wymaga wzbudzania uzwojeń stojana w odpowiedniej kolejności i w odpowiednich momentach. W systemie z czujnikami Halla trzy elementy generują przerwania mikrokontrolera, który steruje włączaniem i wyłączaniem obwodów PWM (modulacji szerokości impulsów).

Dzięki włączaniu i wyłączaniu we właściwej kolejności przepływu prądu w uzwojeniach stojana powstaje moment obrotowy silnika BLDC. Częstość przerwań jest ściśle związana z szybkością silnika, a wysoki ich priorytet zapewnia pełną i gładką kontrolę jego obrotów. Tradycyjna sześciostopniowa komutacja faz wymaga od mikrokontrolera sześciu przerwań na jeden cykl elektryczny.

W większości silników wokół stojana jest rozmieszczonych wiele par biegunów, wymagających wielu cykli elektrycznych i znacznie więcej przerwań na obrót. Zwiększa to obciążenie procesora i ogranicza maksymalne obroty silnika, gdy sterownik jest wolny. W przypadku sterowania silnika bez czujników, wymagania dotyczące dużej mocy obliczeniowej mikrokontrolera dalej obowiązują, gdyż rośnie liczba obliczeń wymaganych do realizacji sterowania.

BLDC a inne typy silników

Silniki BLDC w porównaniu do silników szczotkowych i indukcyjnych mają wiele zalet, ale również i wad. Na przykład te pierwsze dzięki temu, że nie mają szczotek, nie wymagają tak częstych zabiegów konserwacyjnych jak silniki szczotkowe. Dzięki temu można je bez problemu montować w ograniczonych warunkach przestrzennych i tam, gdzie dostęp do nich jest utrudniony.

Zwiększa to również ich żywotność. Dzięki płaskiej charakterystyce momentu obrotowego w funkcji prędkości silniki BLDC mogą pracować z różną prędkością przy obciążeniu znamionowym. W przypadku silników szczotkowych im większa jest prędkość, tym tarcie na szczotkach jest większe, co w konsekwencji zmniejsza użyteczny moment obrotowy. W silnikach indukcyjnych mniejszy moment obrotowy jest uzyskiwany przy małych prędkościach.

Dzięki temu, że nie ma spadku napięcia na szczotkach, sprawność silników BLDC jest większa w porównaniu do silników szczotkowych. Dzięki temu, że uzwojenia silników BLDC są umieszczone na stojanie, który jest połączony z obudową, ciepło generowane w silniku jest lepiej rozpraszane. W silnikach szczotkowych ciepło wytwarzane w tworniku jest rozpraszane w szczelinie powietrznej.

Stosunek mocy do rozmiarów jest w wypadku silników BLDC większy niż w tych szczotkowych. Inercja wirnika dzięki zamocowanym na nim magnesom stałym jest w silnikach bezszczotkowych mniejsza niż w szczotkowych, co poprawia charakterystykę dynamiczną tych pierwszych. Brak szczotek i komutatorów sprawia również, że silniki BLDC osiągają większe prędkości.

Ponadto iskrzenie szczotek w silnikach szczotkowych jest przyczyną zaburzeń elektromagnetycznych, które mogą zakłócać działanie urządzeń elektronicznych w pobliżu. W silnikach indukcyjnych prąd rozruchowy może stanowić nawet siedmiokrotność prądu znamionowego, dlatego wymagają one specjalnego przełącznika startowego. W silnikach BLDC taki element nie jest potrzebny. Koszt budowy silników BLDC jest natomiast większy. Złożone, a przez to droższe, są również ich kontrolery.

BLDC - aplikacje

Silniki BLDC są częścią różnych urządzeń, m.in. sprzętów gospodarstwa domowego, samochodów, samolotów, sprzętów medycznych, elektroniki użytkowej, sprzętu pomiarowego oraz automatyki przemysłowej. Ich zastosowania można podzielić na trzy grupy: pracę przy stałym obciążeniu, przy obciążeniu zmiennym oraz pozycjonowanie.

W pierwszym przypadku obciążenie jest zwykle bezpośrednio sprzężone z wałem silnika, a zmiana przyspieszenia nie jest zbyt gwałtowna. Przykładem są wentylatory, pompy oraz dmuchawy. Sterowniki tych urządzeń są tanie i działają zwykle w otwartej pętli. Przy zmiennym obciążeniu pracują z kolei m.in. sprzęty gospodarstwa domowego, na przykład pralki i suszarki, sprężarki, systemy sterowania w samochodach i robotach. W kontrolerach tych urządzeń implementowane są złożone algorytmy sterowania. Pracują one zwykle w pętli zamkniętej, której częścią jest element pomiarowy mierzący prędkość wirowania.

Częścią systemu pozycjonowania jest zwykle układ przeniesienia napędu. Ruch natomiast składa się z etapu przyspieszenia, stałej prędkości oraz hamowania, aż do osiągnięcia zadanego położenia elementu wykonawczego. Obciążenie silnika w każdej z tych faz może się zmieniać. Sterowanie odbywa się w zamkniętej pętli ze sprzężeniem zwrotnym momentu napędowego, prędkości lub położenia. Jej częścią są czujniki, zwykle enkodery. Przykładem aplikacji są maszyny CNC oraz przenośniki.

Wybór silnika

Wybierając konkretny model silnika, trzeba przeanalizować jego parametry pod kątem charakterystyki obciążenia. Najważniejsze z nich to maksymalny moment obrotowy, średni moment obrotowy oraz prędkość.

Maksymalny moment obrotowy (TP) jest sumą momentu oporowego obciążenia (TL), momentu oporowego związanego z bezwładnością systemu (TJ) oraz momentu obrotowego wymaganego do pokonania sił tarcia (TF). TJ oblicza się jako iloczyn bezwładności systemu oraz przyspieszenia. Tę pierwszą wielkość wyznacza się z kolei jako sumę bezwładności obciążenia silnika oraz bezwładności jego wirnika.

TJ charakteryzuje zatem moment obrotowy wymagany do wprawienia w ruch nieruchomego obciążenia lub jego przyspieszenia. TF oraz TL zależą z kolei całkowicie od specyfiki obciążenia. Na maksymalny wymagany moment obrotowy mają wpływ również inne czynniki, na przykład straty tarcia wirnika. Składniki te zwykle jednak trudno jest oszacować, dlatego zaleca się, aby nieco przewymiarować silnik pod względem maksymalnego momentu obrotowego. Bezpieczny zapas to 20%.

Średni moment obrotowy oblicza się z kolei ze wzoru:

|

gdzie TA to przedział czasowy, w którym prędkość rośnie, TR - w którym się nie zmienia, a w TD maleje. Wymaganą prędkość wyznacza się z kolei na podstawie profilu ruchu obciążenia.

Monika Jaworowska