Bezszczotkowe silniki prądu stałego (BLDC), pomimo że ich zasada działania jest znana od lat, jak dotąd nie mogły znaleźć szerszego zastosowania w technice napędowej. Trochę niewątpliwie szkoda, bo silnik taki ma wiele zalet, które czynią go interesującą alternatywą dla klasycznych rozwiązań. Dzięki wyeliminowaniu szczotek i prętów komutatora, które zawsze okazują się najbardziej awaryjnym i najszybciej zużywającym się elementem każdego silnika prądu stałego, możliwe jest znaczne wydłużenie czasu bezawaryjnej pracy. Na dodatek uproszczenie budowy i mniejsze zużycie materiałów pozwala na widoczne obniżenie całkowitych kosztów produkcji. Nasuwa się więc pytanie – co spowodowało, że pierwsze udane próby seryjnego wdrożenia tych istniejących już od dziesięcioleci produktów mają miejsce dopiero teraz?

Decydującym czynnikiem jest rachunek ekonomiczny. Przez wiele lat koszt elektroniki sterującej dla tego typu napędu był tak wysoki, a jego osiągi przy tym na tyle słabe, że jakiekolwiek komercyjne zastosowania nie miały uzasadnienia ekonomicznego.

Mała powtórka z teorii

Typowy silnik prądu stałego z klasycznym komutatorem mechanicznym ma uzwojony wirnik i stojan z magnesami stałymi (wyjątkiem tutaj są tylko silniki rozruchowe, w których stojan również ma własne uzwojenie). Przełączanie między poszczególnymi fazami uzwojenia wirnika odbywa się poprzez osadzone na wale wirnika pręty komutatora i nieruchome szczotki zainstalowane w uchwytach w obudowie stojana. W czasie obrotu wirnika, szczotki załączają kolejne fazy uzwojenia, zapewniając stały moment obrotowy i umożliwiają ciągłą pracę silnika. Idea komutacji jest dziecinnie prosta i bez względu na prędkość obrotową wirnika cały proces zachodzi całkowicie automatycznie.

W silniku BLDC, odwrotnie niż u jego wyposażonego w szczotki kuzyna, uzwojony jest stojan, a za wytwarzanie pola magnetycznego wirnika odpowiedzialne są magnesy stałe. Mechaniczny układ komutatora został tutaj zastąpiony elektronicznym falownikiem. Pomimo tego, że komutacja odbywa się w bardzo podobny sposób, jej fizyczna implementacja okazuje się o wiele bardziej skomplikowana.

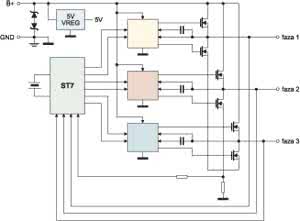

Falownik zasilający napęd składa się z serii stopni mocy w układzie półmostkowym zbudowanych w oparciu o tranzystory MOSFET lub IGBT, z których każdy odpowiada za sterowanie oddzielną fazą uzwojenia. W praktycznych zastosowaniach najczęściej wykorzystuje się seryjnie produkowane stojany z trójfazowym uzwojeniem gwiazdowym, tak więc do poprawnej komutacji potrzeba 6 tranzystorów (rys. 1). Osobne zagadnienie stanowi wysterowanie takiego układu. Dla uzyskania optymalnych parametrów rozruchowych i zadowalającej dynamiki napędu niezbędna jest precyzyjna kontrola pracy falownika. W tym celu, aby ustalić poprawną kolejność i częstotliwość załączania poszczególnych sekcji uzwojeń, sterownik musi mieć możliwość określenia aktualnej pozycji wirnika. Dane te uzyskiwane są albo za pomocą czujników położenia bezwzględnego wału, albo metodą bezczujnikową, poprzez pomiar wstecznej SEM indukowanej w uzwojeniach stojana. Jak widać, układ taki jest dość skomplikowany, a tym samym dość kosztowny. Jak dotychczas zawsze okazywało się, że korzyści wynikające z jego stosowania są niewspółmierne do ceny, a osiągi, szczególnie tańszych rozwiązań bezczujnikowych, niezadowalające. Była to przyczyna, dla której firmy motoryzacyjne szybko odwróciły się od tego typu rozwiązań.

Świetlana przyszłość

Obecnie dzięki ogromnemu postępowi, jaki dokonał się w technologii tranzystorów, bardzo niskim kosztom produkcji oraz nowym alternatywom dla elektronicznych modułów sterujących, idea masowego stosowania bezszczotkowych napędów prądu stałego wydaje się być warta ponownego rozważenia. W roku 1986 cena pojedynczego tranzystora MOSFET w obudowie TO-220 o oporności RDS=40mW i UDS= 60V wahała się na poziomie około 1 dolara. W celu maksymalnego ograniczenia kosztów w sterowniku można było użyć 3 takich elementów oraz silnika z uzwojeniem gwiazdowym o punkcie centralnym połączonym bezpośrednio z dodatnim biegunem. Nie była to konfiguracja ani efektywna, ani łatwa w rozruchu, ale ze względu na cenę jedyna, która była jeszcze możliwa do zaakceptowania. Przy prądzie 20A, aby nie dopuścić do przegrzewania się tranzystorów, konieczne było stosowanie dużych radiatorów i zapewnienie dobrego przepływu powietrza. Dzisiaj identyczny tranzystor kosztuje mniej niż 20 centów, a za około jednego dolara można zbudować cały falownik w rozbudowanym układzie 6-tranzystorowym. Brak dobrych czujników położenia oraz kłopoty z implementacją złożonego algorytmu sterującego do niedawna sprawiały również, że rozruch silnika był długi i niepewny. Rozwiązaniem mogło być wykorzystanie w układzie hallotronów, ale w tamtych czasach były one zbyt czułe na temperaturę i zdecydowanie zbyt kosztowne. Nawet dzisiaj, kiedy sytuacja i tak wygląda o niebo lepiej, stosuje się je tylko tam, gdzie jest to absolutnie niezbędne.

W efekcie sterowniki silników bezszczotkowych znalazły zastosowanie jedynie w prototypowych modelach pojazdów i rzadko pojawiały się w seryjnej produkcji.

Obecnie dostępne są o wiele doskonalsze i bardziej wszechstronne kontrolery do silników bezszczotkowych, takie jak np. produkowane przez firmę ST Microelectronics układy z rodziny ST7MC. Są to relatywnie tanie, 8-bitowe układy z wbudowanym trójfazowym kontrolerem BLDC. Niewątpliwą zaletą tych i innych tego typu sterowników jest to, że część ich mocy obliczeniowej jest wykorzystywana do realizowania dodatkowych funkcji, takich jak np. bloki sterowania PID albo obsługa we/wy. Umożliwia to realizację dodatkowych funkcji, które normalnie wymagałyby zainstalowania dodatkowego modułu sterującego.

Przykładowo, samochodowa pompa paliwa, zbudowana na bazie klasycznego silnika DC, z systemem elektronicznej blokady przepływu zwrotnego do poprawnej pracy i tak potrzebuje elektronicznego regulatora. Przy zmianie napędu na silnik BLDC, jego funkcję może przejąć kontroler napędu, co daje dodatkowe oszczędności oprócz tych wynikających z prostszej konstrukcji mechanicznej. Taki układ nie jest droższy od poprzednika, a dzięki brakowi komutatora ma o wiele dłuższy czas bezawaryjnej pracy, dzięki czemu stanowi bardzo korzystną alternatywę.

Dla uzyskania optymalnych parametrów rozruchowych i zadowalającej dynamiki napędu niezbędna jest precyzyjna kontrola pracy falownika

Potencjalne zastosowania

Istnieje grupa aplikacji, w których zwiększenie czasu bezawaryjnej pracy ma istotne znaczenie i to przede wszystkim dla nich przejście na silniki BLDC jest najbardziej korzystne. Będą to na przykład pompy wodne, pompy paliwowe, napędy turbin klimatyzatorów i turbin chłodzących silniki itp. Obecnie istnieją też poważne plany wykorzystania silników BLDC w przemyśle motoryzacyjnym, jako alternatorów spełniających jednocześnie funkcje rozrusznika. Urządzenie takie, inaczej niż istniejące obecnie zintegrowane rozruszniki i alternatory, będzie w stanie uruchomić samochód bezpośrednio przez pasek rozrządu. Rozwiązanie takie pozwoli na znaczną redukcję ceny i wagi całego silnika, oczywiście pod warunkiem że konstruktorom uda się pokonać szereg istniejących obecnie problemów technicznych, takich jak chociażby żywotność oraz wytrzymałość samego paska.

Istnieje grupa aplikacji, w których zwiększenie czasu bezawaryjnej pracy ma istotne znaczenie i to przede wszystkim dla nich przejście na silniki BLDC jest najbardziej korzystne. Będą to na przykład pompy wodne, pompy paliwowe, napędy turbin klimatyzatorów i turbin chłodzących silniki itp. Obecnie istnieją też poważne plany wykorzystania silników BLDC w przemyśle motoryzacyjnym, jako alternatorów spełniających jednocześnie funkcje rozrusznika. Urządzenie takie, inaczej niż istniejące obecnie zintegrowane rozruszniki i alternatory, będzie w stanie uruchomić samochód bezpośrednio przez pasek rozrządu. Rozwiązanie takie pozwoli na znaczną redukcję ceny i wagi całego silnika, oczywiście pod warunkiem że konstruktorom uda się pokonać szereg istniejących obecnie problemów technicznych, takich jak chociażby żywotność oraz wytrzymałość samego paska.

Wiktor Naruszewicz