Konstrukcja i technologia produkcji PCB z grubą miedzią

Budowa płytki drukowanej z grubą miedzią opiera się na tych samych zasadach warstwowych co standardowa PCB, jednak wymaga zastosowania specjalnych technik trawienia i galwanicznego nakładania miedzi w procesie produkcji. Typowa warstwa miedziana na laminacie ma początkowo standardową grubość (np. 35 μm lub 70 μm), a następnie wykonuje się dodatkowe miedziowanie (platerowanie), aby uzyskać wymagane grubości miedzi na ścieżkach, padach oraz w przelotkach. Takie podejście umożliwia formowanie grubych ścieżek o relatywnie prostopadłych ściankach i minimalizuje podtrawienia, które byłyby nieuniknione przy próbie wytrawienia bardzo grubej folii miedzianej klasycznymi metodami. Obecnie, dzięki rozwojowi technik galwanicznych, uzyskuje się grube obrysy ścieżek poprzez kombinację trawienia z sukcesywnym nakładaniem kolejnych warstw miedzi – zapewniając gładkie krawędzie oraz właściwy profil przekroju przewodników. W przypadku ekstremalnie grubych warstw (rzędu > 20 oz) stosuje się czasem laminowanie specjalnych, bardzo grubych folii miedzianych z prepregiem, zamiast polegania wyłącznie na iteracyjnej galwanizacji.

Ważnym aspektem jest fakt, że proces galwaniczny dodatkowo pogrubia metalizację otworów przelotowych (PTH). W rezultacie przelotki w płytkach typu heavy copper uzyskują zwiększoną powierzchnię przekroju miedzi, co podnosi ich obciążalność prądową oraz odporność mechaniczną. Grube ścianki miedziane w otworach poprawiają także przewodzenie ciepła pomiędzy warstwami, dzięki czemu elementy o dużej mocy strat mogą być efektywniej chłodzone poprzez przelotki, odprowadzające ciepło do radiatorów montowanych po drugiej stronie płytki. Ponieważ zastosowania PCB typu heavy copper często wiążą się z nagrzewaniem w czasie pracy (zarówno z powodu strat mocy, jak i warunków termicznych panujących w otoczeniu urządzenia), nierzadko wykorzystuje się do ich produkcji laminaty o podwyższonej temperaturze zeszklenia (np. 170°C zamiast standardowych 140°C) oraz inne materiały o wysokiej trwałości termicznej. Zapobiega to uszkodzeniom struktury płytki podczas powtarzających się cykli grzania i chłodzenia w warunkach dużych obciążeń prądowych.

Wymagania projektowe i montażowe

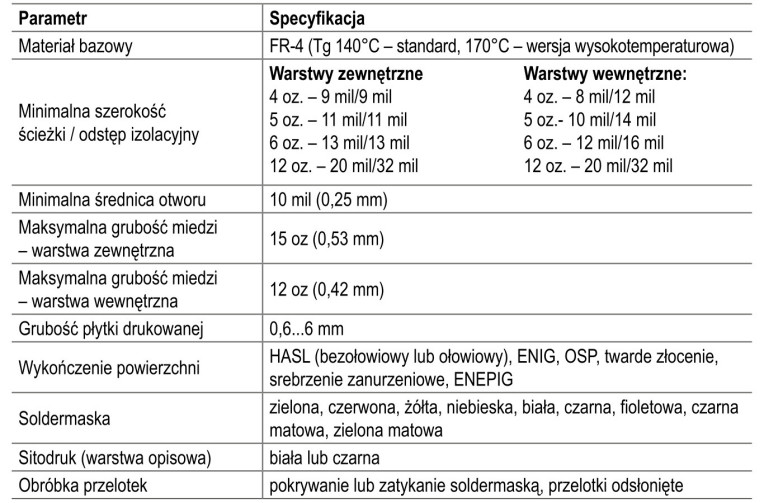

Projektowanie obwodów z grubą miedzią wymaga uwzględnienia odmiennych ograniczeń niż te, do których jesteśmy przyzwyczajeni w przypadku standardowych PCB. Gruba warstwa przewodząca oznacza, że minimalne szerokości ścieżek oraz odstępy między nimi muszą być znacznie większe niż zwykle – zarówno ze względu na proces technologiczny (aby zapewnić prawidłowe wytrawienie i pokrycie galwaniczne grubej miedzi), jak i z powodu zjawisk termicznych. Dla przykładu: przy miedzi o grubości 4 oz na warstwie zewnętrznej, typowa minimalna szerokość ścieżki/odstęp to 9 mil/9 mil (ok. 0,23 mm), podczas gdy przy 12 oz wymagane jest już zachowanie tych parametrów na poziomie – odpowiednio – 20/32 milsów (czyli ok. 0,5 mm szerokości ścieżki i 0,8 mm przerwy). Również wewnątrz płyt wielowarstwowych grubsza miedź narzuca większe wymiary – np. dla 6 oz. na warstwie wewnętrznej minimalna szerokość ścieżki to ok. 12 milsy (0,3 mm). Z tego powodu układy heavy copper cechują się z reguły mniej upakowaną topologią połąObwody czeń niż standardowe obwody – stosuje się w nich prostsze, szersze ścieżki i większe odstępy, co jest rzecz jasna akceptowalne, skoro ich zadaniem jest głównie przenoszenie dużej mocy (często przy relatywnie wysokich poziomach napięcia roboczego), a nie niskonapięciowych sygnałów i to przy wysokiej gęstości połączeń. W projekcie należy też zadbać o właściwe rozmieszczenie pól miedzianych (np. dużych obszarów masy czy zasilania), aby uniknąć nierównomiernego pokrywania soldermaską i lokalnych naprężeń podczas procesu lutowania.

Należy również pamiętać, że duża masa miedzi w PCB wpływa na procesy montażowe, zwłaszcza lutowanie rozpływowe. Ciężka płytka z grubymi, miedzianymi polami działa jak niezwykle skuteczny radiator – szybciej odprowadza ciepło od lutowanych połączeń, przez co profile temperaturowe pieca muszą być odpowiednio dostosowane. W praktyce temperatury szczytowe lutowania dla heavy copper PCB mogą być znacznie wyższe niż standardowe lub wymagany jest dłuższy czas wygrzewania, aby wszystkie luty prawidłowo się rozpłynęły. Montaż punktowy komponentów THT również może wymagać użycia lutownic o dużej mocy elementu grzejnego i wysokiej sprawności dostarczania ciepła do grota (np. poprzez zastosowanie grotów z wbudowaną grzałką) lub dłuższego czasu grzania, ze względu na szybkie odprowadzanie ciepła przez masywne miedziane pola w otworach. Mimo tych wyzwań, przy zachowaniu odpowiednich praktyk projektowych i procesowych, obwody drukowane z grubą miedzią zapewniają niezrównane możliwości w aplikacjach energoelektronicznych.

Zalety obwodów drukowanych z grubą miedzią

Obwody typu heavy copper znajdują zastosowania głównie w przemyśle i motoryzacji, co wiąże się z pięcioma głównymi zaletami.

• Zwiększona obciążalność prądowa – grubsze ścieżki i pola miedziane mogą przenosić znacznie wyższe natężenia prądu bez ryzyka nadmiernego wzrostu temperatury. Płytki te są w stanie bezpiecznie przewodzić prądy rzędu dziesiątek amperów (a nawet więcej, zależnie od konstrukcji), minimalizując straty rezystancyjne.

- Łatwiejsze zarządzanie temperaturą – duża masa miedzi działa sama w sobie jak rozległy radiator, poprawiając rozpraszanie ciepła. Obwody z grubą miedzią mogą efektywnie odprowadzać ciepło z elementów generujących straty, zmniejszając ryzyko uszkodzeń termicznych i poprawiając stabilność pracy urządzenia.

- Wyższa wytrzymałość mechaniczna – grube ścieżki miedziane wzmacniają konstrukcję płytki, szczególnie w newralgicznych miejscach, takich jak złącza, listwy zaciskowe czy otwory montażowe.

- Możliwość integracji układów mocy i sterujących – dzięki technologii heavy copper projektanci mogą łączyć na jednej płytce obwody wysokonapięciowe/ wysokoprądowe z blokami sterującymi o małej mocy. Kiedyś często wymagano osobnych płytek dla sekcji mocy i elektroniki sterującej, aby poradzić sobie z ograniczeniami prądowymi – obecnie gruba miedź pozwala zintegrować obie funkcje na jednym obwodzie, przy zachowaniu małej rezystancji i odpowiedniej niezawodności. To zaś upraszcza konstrukcję urządzeń (mniej płytek, połączeń kablowych itp.), zmniejsza ich gabaryty oraz może obniżyć koszt całego systemu.

- Odporność na ekstremalne warunki – płytki z grubą miedzią doskonale sprawdzają się tam, gdzie występują nagłe zmiany temperatury, wibracje czy udary mechaniczne. Dzięki solidnej konstrukcji są mniej wrażliwe na szoki termiczne i prądowe, a także na korozję (większa objętość miedzi to także dłuższy czas penetracji środowisk agresywnych). Wysoka niezawodność sprawia, że są one preferowane w aplikacjach krytycznych.

Obwody heavy copper w ofercie PCBWay

Obwody drukowane z grubą warstwą miedzi stanowią wyspecjalizowaną, lecz coraz szerzej dostępną technologię, która pozwala sprostać wymaganiom stawianym przez nowoczesną elektronikę dużej mocy. Dzięki unikalnym zaletom płytki typu heavy copper odgrywają istotną rolę w wielu gałęziach przemysłu, od motoryzacji i energetyki, aż po lotnictwo i sektor militarny. Choć ich projektowanie i wytwarzanie są bardziej wymagające niż w przypadku standardowych płytek, to dostępność usług prototypowania i produkcji takich PCB sukcesywnie rośnie. PCBWay oferuje realizację obwodów drukowanych z miedzią o grubości nawet do 15 oz na warstwach zewnętrznych i 12 oz na wewnętrznych, wraz z zastosowaniem wysokotemperaturowych laminatów i różnych rodzajów wykończeń powierzchni. Dzięki krótkim cyklom produkcji (czas realizacji zamówień w przedziale 5...10 dni), a także zaawansowanym procesom kontroli jakości, projektanci elektroniki mogą sięgać po technologię heavy copper nawet w ramach szybkich prototypów, mając pewność, że otrzymają produkt spełniający rygorystyczne parametry elektryczne i mechaniczne. Możliwość integracji układów sterowania z układami mocy na jednej, wytrzymałej płytce drukowanej, otwiera drogę do bardziej kompaktowych i niezawodnych rozwiązań – co czyni obwody drukowane PCB z grubą miedzią cennym narzędziem w arsenale współczesnego inżyniera elektronika.

PCBWay

www.pcbway.com