Formula Student jako poligon doświadczalny dla elektroniki

MAD Formula Team to zespół inżynierski założony w 2011 roku na Universidad Carlos III de Madrid, od lat rywalizujący w prestiżowych zawodach Formula Student. Konkurs ten jest uznawany za jedno z najtrudniejszych środowisk testowych dla młodych konstruktorów – zarówno pod względem mechanicznym, jak i elektronicznym.

W sezonie 2024–2025 zespół rozwija swój piąty jednomiejscowy bolid – MFT05. Jednym z głównych założeń projektu jest zwiększenie niezawodności pojazdu, tak aby był on w stanie bezproblemowo ukończyć wszystkie konkurencje dynamiczne. W tym kontekście kluczową rolę odgrywa elektronika - często niewidoczna, ale decydująca o powodzeniu całego projektu.

Elektronika jako „układ nerwowy” bolidu

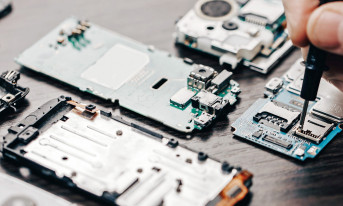

W samochodzie Formula Student systemy elektroniczne odpowiadają za dystrybucję energii, komunikację pomiędzy podzespołami, bezpieczeństwo oraz diagnostykę w czasie rzeczywistym. Pracują one w warunkach dalekich od laboratoryjnych – narażone na silne wibracje, przeciążenia mechaniczne, impulsy prądowe oraz szybkie zmiany temperatury.

W takich aplikacjach jakość wykonania płytek PCB ma bezpośredni wpływ na niezawodność całego pojazdu. Pojedyncza awaria może oznaczać natychmiastowe wycofanie się z rywalizacji.

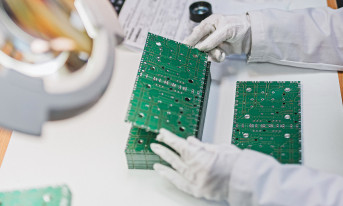

Z tego powodu MAD Formula Team zdecydował się na współpracę z EUROCIRCUITS, producentem płytek drukowanych znanym z wysokiej precyzji, powtarzalności procesów oraz solidnej kontroli jakości.

Power Distribution Module – serce instalacji elektrycznej

Pierwszą płytką wykonaną przez EUROCIRCUITS dla projektu MFT05 był Power Distribution Module (PDM) – centralny moduł dystrybucji zasilania w bolidzie. PDM odpowiada za rozdział energii z akumulatora do wszystkich kluczowych odbiorników: czujników, sterowników i elementów wykonawczych. Moduł został zaprojektowany na podstawie szerokiej analizy danych z poprzednich sezonów oraz intensywnych testów walidacyjnych.

Zastosowany w bolidzie moduł PDM wykorzystuje przekaźniki mocy umożliwiające szybkie i selektywne sterowanie poszczególnymi obwodami. Całość pozostaje pod nadzorem mikroprocesora i komunikuje się z pozostałymi systemami pojazdu za pośrednictwem magistrali CAN, zapewniając stałą kontrolę stanu instalacji elektrycznej. Każdy kanał wyposażono w indywidualne zabezpieczenie bezpiecznikowe, które zwiększa bezpieczeństwo systemu i ogranicza skutki ewentualnych awarii. Dodatkowo moduł realizuje monitoring napięcia oraz prądu w czasie rzeczywistym, co wspiera szybkie diagnozowanie usterek oraz rozbudowane funkcje telemetrii.

Kolejne płytki: bezpieczeństwo i precyzja sterowania

Współpraca z Eurocircuits objęła również produkcję innych kluczowych płytek elektronicznych:

-

BSPD (Brake System Plausibility Device) – Jest to obowiązkowy układ bezpieczeństwa w Formula Student, który wykrywa jednoczesne wciśnięcie pedału gazu i hamulca. W takiej sytuacji system natychmiast odcina zasilanie, chroniąc kierowcę i zapewniając zgodność z regulaminem zawodów.

-

Sterownik zmiany biegów – Płytka sterująca sekwencyjną skrzynią biegów, zasilająca elektryczny siłownik poprzez mostek H. Umożliwia szybkie, płynne i powtarzalne zmiany przełożeń, jednocześnie ograniczając zużycie mechaniczne przekładni.

W obu przypadkach kluczowe znaczenie miała niezawodność połączeń, odporność mechaniczna PCB oraz stabilność parametrów elektrycznych, które zapewniła technologia produkcji Eurocircuits.

Podsumowanie

Choć sukces bolidu wyścigowego często kojarzony jest z aerodynamiką czy mocą silnika, w praktyce o wyniku decydują detale. Niezawodna elektronika i wysokiej jakości płytki PCB są jednym z kluczowych elementów, które pozwalają przełożyć projekt inżynierski na realny wynik sportowy.

Źródło: EUROCIRCUITS

Więcej na www.eurocircuits.com