Sterowanie wilgotnością

Suszarki zasysają powietrze, które przepływa wzdłuż powierzchni chłodzącej skraplacza, a skroplona wilgoć jest odprowadzana w postaci ciekłej. Suche powietrze jest następnie podgrzewane i wydmuchiwane wzdłuż wiszących mokrych tkanin. W trakcie przepływu odbiera od nich wilgoć.

Poprzednie wersje obecnych suszarek pralniczych działały w czasie kontrolowanym. Użytkownik ustalał czas osuszania powietrza. Po upływie tego czasu suszarka przestawała działać, niezależnie od tego, czy pranie zostało wysuszone całkowicie. Do suszenie 10 do 15kg tkanin suszarka powietrza w suszarni pralniczej wymaga średnio 1,2kW. To dość dużo, dlatego optymalizacja czasu suszenia może przynieść wymierne oszczędności. Dlatego w coraz większej liczbie urządzeń sterownik wyposaża się w czujnik wilgotności względnej.

Pierwsze sterowniki dla AGD opierały się na pomiarach mechanicznych - pasek tworzywa rozciągał się lub kurczył w zależności od wilgotności podobnie jak bimetal pod wpływem temperatury. Zmiana długości była przetwarzana na impulsy włączające lub wyłączające. Technika ta była kosztowna i niedokładna oraz obarczona błędami związanymi z kontaminacją. Ponadto plastykowe czujniki miały znaczną histerezę, powodującą nadmierne przedłużanie czasu suszenia, skutkujące zwiększeniem zużycia energii.W drugiej generacji sterowników zastosowano elektroniczne czujniki wilgotności z uzyskiwanym w skomplikowanym układzie elektronicznym sygnałem analogowym. Oba rodzaje czujnika potrzebowały kalibracji, dokonywanej przez producenta sterownika. Wymagało to znacznych nakładów na dokładną aparaturę pomiarową i komorę klimatyzacyjną.

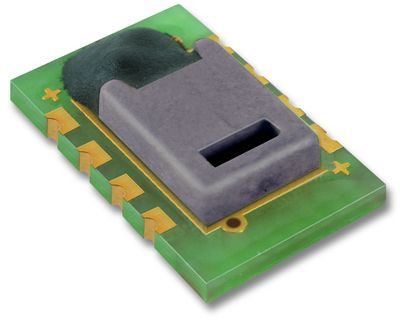

Trzecia i aktualna generacja to zespolony czujnik wilgotności i temperatury, jak np. seria SHTxx firmy Sensirion (rys. 1). Wszystkie jego obwody są scalone w jednym chipie CMOS, same czujniki, układy elektroniczne, pamięć z danymi kalibracyjnymi i interfejs cyfrowy, co w znacznym stopniu upraszcza konstrukcję sterownika. Czujniki są produkowane w standardowym procesie półprzewodnikowym CMOS, są rodzaju pojemnościowego, a zatem nadają się do środowiska o dużej wilgotności, są solidne, i charakteryzują się dużą stabilnością długoterminową.

Testy przy wilgotności 85%, w temperaturze 85°C, przez ponad 1200 godzin, wykazały odwracalny dryft wilgotności względnej tylko +2%. Dokładność wynosi ±3,5%. Dzięki zwartej konstrukcji czujnik nie wymaga kalibracji i poza rezystorem podciągającym nie wymaga dodatkowych elementów. Ze sterownikiem czujnik komunikuje się dwuprzewodowym łączem cyfrowym. (KKP)