Zmiany zachodzące na wszystkich istotnych etapach produkcji w przemyśle są stale monitorowane przez czujniki analogowe, które mierzą np. temperaturę w zbiornikach, położenie urządzeń sterujących, natężenie przepływu w rurociągach, ciśnienie w bojlerach itd. Małe napięcie wyjściowe takiego czujnika jest zwykle wzmacniane do odpowiedniego poziomu roboczego, przetwarzane na prąd i przesyłane do oddalonego obiektu, w którym odbywa się odczyt lub regulacja parametrów zmierzonych przez czujnik.

Napięcie z sensora musi zostać zwiększone z poziomu mikrowoltów, aby możliwe było jego przetwarzanie przy minimalnych stratach i zniekształceniach. W tym celu mały sygnał czujnika jest nakładany na duży sygnał nośny przy użyciu czwórnika mostkowego. Wyjście trafia bezpośrednio do wzmacniacza różnicowego, który wyodrębnia i wzmacnia mały sygnał, a odrzuca sygnał wspólny. Wzmocniony sygnał czujnika jest następnie przetwarzany na prąd odpowiadający wartości zmierzonej i przesyłany do odległego miejsca.

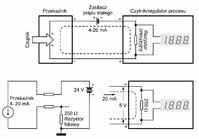

Dane w typowym przypadku przesyła się przewodowo, ponieważ transmisja bezprzewodowa jest bardziej podatna na szumy i zaburzenia EM. Zarówno długa linia transmisyjna, jak i wszystkie składniki obwodu pomiarowego mogą zmieniać się pod wpływem temperatury i narażeń mechanicznych, a prąd pętli musi pozostać taki sam przez całą drogę niezależnie od zachodzących w niej zmian rezystancji. Minimalny prąd o wartości 4 mA odpowiada sygnałowi zerowemu, co pozwala na jego odróżnienie sygnału zerowego od sytuacji otwartego obwodu, a prąd odpowiadający sygnałowi zmierzonemu przez czujnik jest dodawany do wartości 4 mA.

W kolejnym etapie sygnał zmierzony musi być odtworzony w sposób dokładny i niezawodny. Maksymalny sygnał w układzie wynosi zwykle 20 mA, ponieważ jest to poziom dogodny do konwersji przy napięciu zasilania 5 V.

Na rysunku 1 pokazano przykłady pętli prądowych. Rezystorem pomiarowym jest najczęściej rezystor foliowy o wartości 250 Ω. Ponieważ jego napięcie trafia bezpośrednio do układu pomiarowego (kontrolera), każdy błąd w rezystorze spowoduje podanie nieprawidłowego napięcia i tym samym wskazanie sytuacji, która nie zachodzi. Regulacja dokonana na bazie błędnego wskazania będzie skutkowała nieoptymalną pracą układu i mniejszą sprawnością, co wiąże się np. z większymi kosztami, zanieczyszczeniem środowiska, niską jakością produktu oraz niebezpiecznymi wyciekami i związanymi z nimi karami itd.

Ponieważ zależność między wyjściem przekaźnika a wyjściem czujnika nie musi być liniowa, niedokładny rezystor pomiarowy może być źródłem większego błędu niż wynika z samego rezystora. Stabilność rezystora pomiarowego jest zatem kluczowym czynnikiem w aplikacjach monitorujących i sterujących.

Stabilność długoterminowa

Niewłaściwie monitorowany proces może wymknąć się spod kontroli, jeśli jego punkt pracy znajduje się w pobliżu krytycznego. Kluczowe parametry muszą zostać utrzymane w odpowiednim zakresie, gdyż w przeciwnym przypadku może nastąpić utrata partii produkcyjnych lub co najmniej pogorszenie ich jakości. Jedną z przyczyn takiego stanu rzeczy może być zmiana wartości rezystora pomiarowego w czasie, skutkująca pogorszeniem powtarzalność procesu. Jeśli rezystor pomiarowy wytwarza inną wartość napięcia dla takiego samego sygnału zmierzonego przez czujnik, to dokonywana na podstawie błędnych danych regulacja, której celem jest utrzymanie procesu w zdefiniowanym zakresie, spowoduje w rzeczywistości niezauważalną zmianę między seriami produkcyjnymi.

Podczas wyboru typu rezystora do danej aplikacji należy zatem brać pod uwagę jego długoterminową stabilność. W konfiguracjach przewlekanych można rozważyć rezystory drutowe, które są jednak coraz rzadziej stosowane. Do montażu powierzchniowego stosuje się natomiast rezystory cienkowarstwowe lub foliowe.

Siła elektromotoryczna wywołana temperaturą

Element oporowy rezystora oraz zaciski są wykonane z różnych materiałów, więc jeśli złącza tego elementu i zacisków będą w różnych temperaturach, to powstanie siła elektromotoryczna. Temperatura złączy jest zwykle różna, na co wpływ ma nierówne rozpraszanie ciepła w rezystorze, niejednolite pochłanianie ciepła od innych elementów na płytce oraz ciepła przewodzonego przez samą płytkę. Dlatego w rezystorze pomiarowym, którego zadaniem jest dokładna konwersja prądu na napięcie, obecność dodatkowego napięcia będzie poważnym źródłem błędu. Konieczne jest zatem stosowanie rezystorów o niskim współczynniku EMF, czyli takich o niskim napięciu wywołanym temperaturą.

Wyładowania elektrostatyczne (ESD) i wady ukryte

Pracownicy obsługujący i montujący urządzenia są przeważnie uziemieni, a ponadto stosowane są inne sposoby ochrony przed ESD. Jednak już na tym etapie rezystory mogą mieć wady niewidoczne gołym okiem, gdyż uszkodzenie może znajdować się pod powłoką lub obudową. Wada ukryta może również powstać dopiero u klienta, np. w wyniku wyładowania elektrostatycznego podczas instalacji. Rezystory zawierające wady ukryte są podatne na wczesne uszkodzenia, co może grozić utratą całych procesów w aplikacjach monitorujących i sterujących. Dlatego przy wyborze rezystora należy brać pod uwagę jego odporność na ESD, gdyż uszkodzenie może w zależności od typu rezystora nastąpić już w wyniku wyładowania o napięciu 300 V.

Niezawodność i wilgoć

Ponieważ w pętli 4-20 mA przesyłany jest prąd stały, często pomijanym parametrem jest wilgoć, która jest wchłaniana przez wszystkie powłoki epoksydowe oraz obudowy z tworzywa. Wahania temperatury, ciśnienia lub wilgotności powodują, że wilgoć wnika do wnętrza podzespołów, które stają się bardziej wilgotne od otoczenia. W przypadku rezystora wydzielającego dużo ciepła, wilgoć zostaje wyciągnięta na zewnątrz bez żadnych negatywnych konsekwencji. Ta mniejsza podatność na uszkodzenia spowodowane wilgotnością jest osiągana jednak kosztem mniejszej długoterminowej stabilności pod obciążeniem.

Wilgoć po dostaniu się do rezystora powoduje przyciąganie jonów powłoki do powierzchni elementu oporowego, gdzie następuje ich łączenie się z resztkami pozostałymi po produkcji. Pole elektryczne warunkuje tworzenie łagodnej mieszanki trawiącej, która stopniowo usuwa materiał oporowy i może otworzyć rezystor cienkowarstwowy już w ciągu kilku godzin lub przyspieszyć spadek jego rezystancji, otwierając go za kilka miesięcy. Odporność na tego typu uszkodzenia jest znacznie większa w rezystorach foliowych niż w cienkowarstwowych.

Temperaturowy współczynnik rezystancji (TCR)

Współczynnik TCR jest ważny szczególnie tam, gdzie rezystor pomiarowy znajduje się blisko procesu, przez co może być narażony na duże wahania temperatury. Użycie rezystora cienkowarstwowego o współczynniku TCR równym ±10 ppm/°C skutkowałoby błędem 100 ppm (0,01%) przy zmianie temperatury otoczenia o 10°C, a dla bardzo szerokich wahań błąd ten mógłby być jeszcze większy. W przypadku rezystora foliowego błąd dla takiej samej zmiany temperatury wyniósłby od 0,2 ppm/°C do 2 ppm/°C (0,0002% do 0,002%).

Grzegorz Michałowski