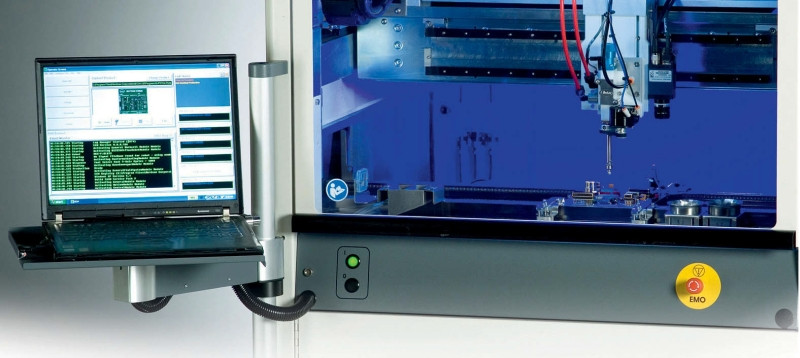

Wymagania kontroli procesu i śledzenia historii produktu przez cały proces jego wytwarzania były od dawna cechą klientów z sektora motoryzacji i z czasem upowszechniły się w całej branży. Podobnie standardem jest obecnie połączenie maszyny lakierującej z wewnętrznym systemem informatycznym firmy typu FIS (Factory Information Service).

Taka funkcjonalność ma sporo zalet - w przypadku lakierowania płytka drukowana wjeżdża do maszyny, gdzie skanowany jest zawarty na niej kod paskowy, a informacja o numerze PCB jest wysyłana do FIS-u. System ten dokonuje następnie kontroli informacji o wymaganiach dotyczących tej danej płytki i wydaje zgodę na jej polakierowanie. Numer PCB jest powiązany z odpowiednim programem napisanym właśnie dla tego typu. Po zakończeniu lakierowania informacje o przebiegu procesu są wysyłane do systemu FIS. Jak widać, cały proces przebiega automatycznie bez ingerencji operatora.

Na przebieg procesu lakierowania ma wpływ wiele czynników, które zostały zilustrowane na rysunku 1. Zostaną omówione podstawowe i kluczowe zagadnienia wiążące się z procesem lakierowania.

Sprecyzowanie wymagań dla pokryć konformalnych

Najczęściej specyfikacja technologiczna związana z pokryciami typu conformal coating musi uwzględniać następujące parametry i czynniki:

- listę komponentów bądź obszarów, które muszą być zabezpieczone (polakierowane).

- listę komponentów oraz obszarów, które nie mogą być polakierowane, jak złącza, wyświetlacze, pady testowe,

- musi definiować obszar tolerancji, czyli pole, które może być polakierowane, ale nie musi (najczęściej brak go w specyfikacji),

- musi wskazywać na żądaną odporność, czyli przed czym należy zabezpieczyć płytkę (ochrona mechaniczna, na wilgoć, na środowisko chemiczne lub inne czynniki występujące w docelowym miejscu użytkowania produktu),

- określać kompatybilność chemiczną powłoki z innymi elementami urządzenia lub środowiska, dotyczy to głównie sprzętu medycznego,

- precyzować wymagany czas lakierowania (maksymalny czas cyklu),

- określać dopuszczalną emisję związków organicznych VOC (Volatile Compound Emissions), co wpływa na wybór pomiędzy materiałem (lakierem) rozpuszczalnikowym lub bezrozpuszczalnikowym.

- precyzować wymagany poziom bezpieczeństwa operatora,

- wyliczać maksymalny dopuszczalny koszt posiadania maszyny czy linii technologicznej.

W zależności od konkretnej aplikacji i przypadku kolejność i znaczenie każdego z wymienionych punktów może być różna. Warto też zauważyć, że grubość pokrycia i jego kształt wynikają z powyższych założeń, a nie stanowią celu samego w sobie. Po przeanalizowaniu i sprecyzowaniu powyższych kryteriów, w dalszej kolejności należy określić: rodzaj wykorzystywanego lakieru (poliuretanowy, akrylowy, silikonowy), minimalną i maksymalną grubość pokrycia oraz sprecyzować obszar lakierowania.

Istotny dla całej aplikacji i kontroli procesu jest wybór rodzaju materiału, gdyż wpływa na możliwość użycia dostępnych metod aplikowania lakieru. Stąd ważne jest, aby na etapie doboru lakieru zawiązała się współpraca pomiędzy dostawcami lakierów i maszyn. Pozwala to w późniejszym etapie uniknąć kłopotów i nieporozumień.

Mając już zakończony etap doboru lakieru i wykonane serie próbne, a więc w chwili, gdy proces jest już "ustawiony", warto pamiętać, że jakość nakładanej powłoki definiuje się przede wszystkim jako powtarzalność kształtu (obszaru) i grubości powłoki a także jej adhezji do płytki i komponentów. Szczegółowe zależności przyczyn i efektów wpływających na jakość produkcji pokazano na rysunku 1, niemniej nie wszystkie z wymienionych tam czynników występują zawsze, gdyż ich obecność może się zmieniać w zależności od użytego materiału i maszyny.

Kontrola procesu

Kontrola lakierowania sprowadza się do kontroli czynników, które mogą wpływać na jakość procesu. Aby kontrola była skuteczna, powinna obejmować następujące zagadnienia:

- musi być prowadzona dokumentacja dla operatora z wyspecyfikowanymi ustawieniami maszyny, aby zminimalizować błędy obsługi. Dobrym rozwiązaniem jest możliwość kontrolowania jak największej liczby parametrów przez oprogramowanie lub blokowanie możliwości ich zmian przez operatora, co wpływa na stabilność procesu.

- zmienne procesowe muszą być monitorowane (automatycznie lub ręcznie). Metoda automatyczna daje tę przewagę, że można wszystkie parametry zapisywać w logach, co ułatwia późniejszą analizę problemów.

- powinny zostać określone dopuszczalne limity zmiennych procesowych, zarówno górne, jak i dolne.

- powinno funkcjonować powiadamianie automatyczne o przekroczeniu granic tolerancji zmiennych procesowych, by uniknąć produkowania braków.

- pętle sprzężenia zwrotnego do kompensowania zmiennych, których nie da się kontrolować (np. lepkość), powinny być zamknięte.

Poniżej omówione zostaną rozwiązania, które mogą wpłynąć na kontrolę temperatury, monitorowanie przepływu, ciśnienia płynu (lakieru) oraz zanieczyszczenia lakieru i zmniejszenia wpływu operatora.

Kontrola temperatury lakieru

Na diagramie z rysunku 1 temperatura lakieru występuje w kilku miejscach, bo jej zmiany mogą wpływać na lepkość, przepływ lakieru, szerokość kurtyny, szerokość natrysku, czas życia lakieru oraz jego zwilżalność. Zmiana każdego z tych parametrów może wpłynąć na grubość warstwy lakieru na płytce i na obszar pokrycia, z naciskiem na zmianę umiejscowienia krawędzi pokrycia. Kontrola temperatury w zamkniętej pętli sprzężenia zwrotnego, alarmy ostrzegające o przekroczeniu limitów temperatur i zapisywanie logów jest tutaj dobrą strategią kontrolną.

Najczęściej używaną metodą sprawdzania lepkości są kubki pomiarowe z otworem w dnie. Pomiar polega na mierzeniu czasu wypływu określonej ilości płynu z naczynia. Jest wiele różnych standardów kubków: DIN, ISO, Zahn, Ford oraz Shell. Pomiar taki dokonywany jest w temperaturze otoczenia, więc zmiany tej temperatury mogą mieć negatywny wpływ na stabilność procesu. Układ kontroli temperatury z zamkniętą pętlą sprzężenia zwrotnego może zapewnić więc stabilność procesu bez względu na zmiany temperatury otoczenia.

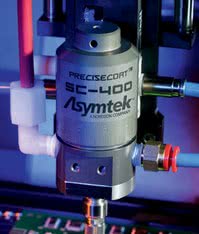

Monitorowanie przepływu

Obecnie nie jest problemem utrzymanie stałej, powtarzalnej prędkości ruchu aplikatora nakładającego lakier. Stąd objętość nałożonego lakieru będzie zależała od natężenia przepływu lakieru. Ma to bezpośredni wpływ na grubość nałożonego lakieru i jego kształt (obszar). Monitorowanie przepływu, zapisywanie logów i ostrzeganie o przekroczeniu limitów może być zatem bardzo efektywne w identyfikowaniu problemów, które mogą wpłynąć na jakość procesu.

Kontrola ciśnienia materiału

Ciśnienie podawanego materiału również na kilka sposobów wpływa na grubość lakieru i jego obszar. Jednym ze stosowanych rozwiązań są mechaniczne regulatory ciśnienia. Jeżeli jednak trzeba monitorować parametry ciśnienia i zapisywać logi oraz generować ostrzeżenia przed przekroczeniem limitów, konieczne są elektronicznie sterowane regulatory ciśnienia w połączeniu z zamkniętą pętlą sprzężenia zwrotnego, które całkowicie uzależniają proces od działań operatora.

Kontrola szerokości wiązki

W zakresie szerokości wiązki, zarówno tej bez atomizacji (kurtyna - film coater), jak i atomizowanej (spray), ma na nią wpływ wiele czynników, głównie związanych z właściwościami lakieru. Szerokość wiązki ma bezpośredni wpływ na grubość lakieru i obszar pokrycia. Relacje pomiędzy ciśnieniem lakieru a szerokością wiązki pozwoliły na opracowanie zamkniętej pętli sprzężenia zwrotnego, która umożliwia utrzymanie stałej szerokości. Aby było to możliwe, potrzebna jest efektywna metoda pomiaru szerokości, np. laserowa.

Zanieczyszczenia materiału

Zanieczyszczenie materiału, od drobinek utwardzonego materiału do różnych ciał stałych, które mogą się dostać do lakieru, może mieć ogromy wpływ na jakość procesu. Najlepszą metodą walki z zanieczyszczeniami jest prewencja. Wiele lakierów jest wrażliwych na wartość ciśnienia gazów używanych do wypchania lakieru ze zbiornika lub na wilgoć.

Stąd w przypadku lakierów wrażliwych na wilgoć używa się azotu jako czynnik roboczego. Innym popularnym rozwiązaniem jest użycie tzw. bladder bagów, dzięki którym lakier nie ma bezpośredniego kontaktu z gazem napędowym. Ponadto niewłaściwe obchodzenie się z lakierem może także mieć wpływ na problemy z jakością, a rozwiązaniem tutaj może być skanowanie kodów kreskowych z partii materiału i oznaczanie produktów kodami w celu łatwego powiązania partii materiału z partią wyrobów.

Wpływ operatora

Jednym z najczęstszych powodów wprowadzania automatycznych rozwiązań w nakładaniu pokryć jest zwiększenie wydajności i jakości procesu, jednakże błędy operatora mogą być przyczyną złej jakości przy dużej prędkości. Wiele z omówionych rozwiązań daje możliwość wykrywania ew. błędów operatora.

Rezygnacja z mechanicznych rozwiązań w urządzeniach na rzecz tych kontrolowanych za pomocą oprogramowania eliminuje wpływ operatora na jakość procesu. Co więcej, zazwyczaj oprogramowanie ma zabezpieczenia uniemożliwiające dostęp operatorowi do krytycznych parametrów. Oznaczanie produktów za pomocą kodów kreskowych lub tagów RFID także pozwala na łatwiejsze rozwiązywanie i identyfikowanie problemów związanych z jakością.

Sprawami niezwiązanymi z jakością, a mającymi wpływ na proces technologiczny, są: wydajność, koszt, jego wpływ na środowisko.

Wydajność i koszt

Jakość jest jedną z najczęstszych korzyści, jakie otrzymuje się w wyniku automatyzacji procesu i jednocześnie jest też jedną z najczęstszych potrzeb, które przyczyniają się do automatyzacji. Koszt ma również swój wpływ na automatyzację. Różne modele kalkulacji pokazują, że zwiększenie szybkości produkcji jest jednym z najważniejszych czynników redukcji całkowitych kosztów posiadania (TCO), bo często cena urządzenia jest tylko ułamkiem całkowitych kosztów produkcji. Wydajna maszyna nawet przy wyższej cenie zakupu może drastycznie zmniejszyć koszty produkcji i obniżyć TCO. Jeżeli produkty są produkowane szybciej przy tych samych zasobach, koszty wyprodukowania jednej sztuki są znacznie niższe.

Inne czynniki, które nie zawsze są oczywiste, ale są powiązane z dobrymi praktykami kontroli, jakości, to:

- zwiększenie wydajności powiązane ze zmniejszeniem liczby braków i poprawek,

- zmniejszenie zużycia materiału, powiązane z kontrolą grubości nakładanego lakieru i obszaru nakładania,

- zmniejszenie czasu potrzebnego na ustawienie i konfigurację maszyny,

- zmniejszenie czasu potrzebnego na serwisowanie i naprawę urządzenia.

Troska o środowisko naturalne

Regulacje prawne dotyczące dopuszczalnej emisji związków lotnych (VOC) przez zakłady produkcyjne wymuszają często zmianę materiałów używanych do produkcji. Jest kilka strategii redukujących taką emisję. Pierwsza to użycie materiałów rozpuszczalnikowych, które nie zawierają VOC. Druga to zmniejszenie ilości rozpuszczalników zawierających VOC i trzecia to lakiery bezrozpuszczalnikowe.

W pierwszym wypadku lakiery bez rozpuszczalników zawierających związki lotne wymagają znacznych zmian w formułach i procesie produkcji. Są to np. materiały na bazie wody (wodorozcieńczalne). Jakkolwiek materiały te eliminują VOC, nie spełniają jednak szerokiego spektrum wymagań stawianych procesowi zabezpieczania przez lakierowanie i nie są szeroko stosowane.

Drugie podejście, czyli redukcja ilości rozpuszczalnika w lakierze, jest mało ryzykownym, krótkotrwałym rozwiązaniem i nie wymaga ponownej kwalifikacji materiału. Stawia jednak wyższe wymagania dla urządzeń lakierujących, aby nałożyć materiał w odpowiedni sposób. Pomocne tutaj może być użycie systemów kontrolujących lepkość za pomocą temperatury. Zaletą tego rozwiązania może być czasem zwiększenie wydajności proporcjonalne do zmniejszenia emisji VOC, bez zmiany podstawowych właściwości chemicznych lakieru.

Trzecie rozwiązanie, czyli użycie materiałów bezrozpuszczalnikowych, zyskuje coraz większą popularność. Szerokie spektrum tych materiałów jest definiowanych jako "100% solid", w rozumieniu, że nie zawierają one rozpuszczalników, które mogą parować. Materiały takie są utwardzane za pomocą światła UV, wilgoci lub temperatury.

Zostały one zaprojektowane w celu redukcji emisji VOC, ale oprócz tego mają wiele innych zalet. Materiały utwardzane UV są bardzie atrakcyjne dla rynku medycznego z uwagi na rygorystyczne wymagania, jakie są tam stawiane. Pozwalają też na skrócenie linii produkcyjnej z uwagi na krótsze czasy utwardzania w porównaniu z materiałami rozpuszczalnikowymi.

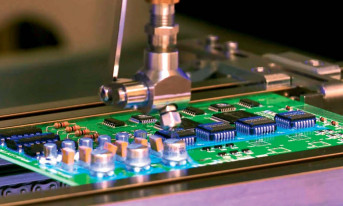

Automatyczna inspekcja nałożonego lakieru (ACI)

W przypadku aplikacji o krytycznym znaczeniu jednym z elementów kontroli procesu jest wizualna kontrola nałożonego lakieru przez pracownika. Lakier posiadający tzw. UV tracker jest bardzo dobrze widoczny w świetle UV. Można, więc w łatwy sposób przeprowadzić kontrolę wizualną obszarów, gdzie miało być nałożone pokrycie i sprawdzić miejsca, które nie mogły zostać polakierowane.

W przypadku aplikacji o krytycznym znaczeniu jednym z elementów kontroli procesu jest wizualna kontrola nałożonego lakieru przez pracownika. Lakier posiadający tzw. UV tracker jest bardzo dobrze widoczny w świetle UV. Można, więc w łatwy sposób przeprowadzić kontrolę wizualną obszarów, gdzie miało być nałożone pokrycie i sprawdzić miejsca, które nie mogły zostać polakierowane.

Wadą takiego rozwiązania jest uzależnienie jakości od staranności kontroli operatora. Operator może mieć gorszy lub lepszy dzień, może być na urlopie lub zwolnieniu chorobowym i jego miejsce zajmie osoba z mniejszym doświadczeniem, przez co jakość procesu kontroli spadnie. Tych wad są pozbawione maszyny do automatycznej kontroli nakładanych pokryć.

Maszyna taka wyposażona jest w jedną lub kilka kamer oraz specjalne źródło światła UV, dzięki czemu potrafi przeprowadzić kontrolę całego obszaru płytki. W przypadku dużych obwodów możliwie jest określenie miejsc krytycznych, które mają być sprawdzane, bądź sprawdzać całą płytkę. Ponadto można wykryć takie wady jak delaminacja i pęknięcia lakieru oraz pojawienie się bąbelków gazu warstwie pokrycia.

Maszyny te zazwyczaj mają możliwość odczytywania kodów kreskowych z płytek i zapisywania wyników inspekcji. Opcjonalne zapewniają dostęp do danych w czasie rzeczywistym do monitorowania wyników inspekcji i nie ruszając się zza biurka mieć podgląd na to, co dzieje się na linii. W połączeniu z maszyną ACI można w ten sposób mieć w pełni zautomatyzowaną linię produkcyjną z pełną kontrolę procesu produkcyjnego.

Grzegorz Szypulski

AMB Technic

www.amb.pl