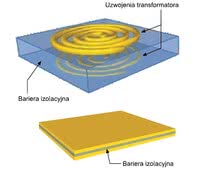

Wyróżnia się dwa typy izolatorów cyfrowych - z transformatorami i z kondensatorami (rys. 1). W obu przypadkach barierę izolacyjną wykonuje się z polimerów. Jest to zazwyczaj poliimid lub SiO2. Drugi materiał jest mniej odporny na udary. Dlatego izolatory z tlenkiem krzemu nie są używane w sprzęcie medycznym. Z pierwszego materiału można też wykonać nieco grubszą (kilkadziesiąt µm) izolację niż z SiO2 (kilkanaście µm). Wynika to stąd, że grubsze warstwy z tlenku krzemu mogą na etapie produkcji pękać albo ulec delaminacji podczas użytkowania.

Krótko o optoizolatorach

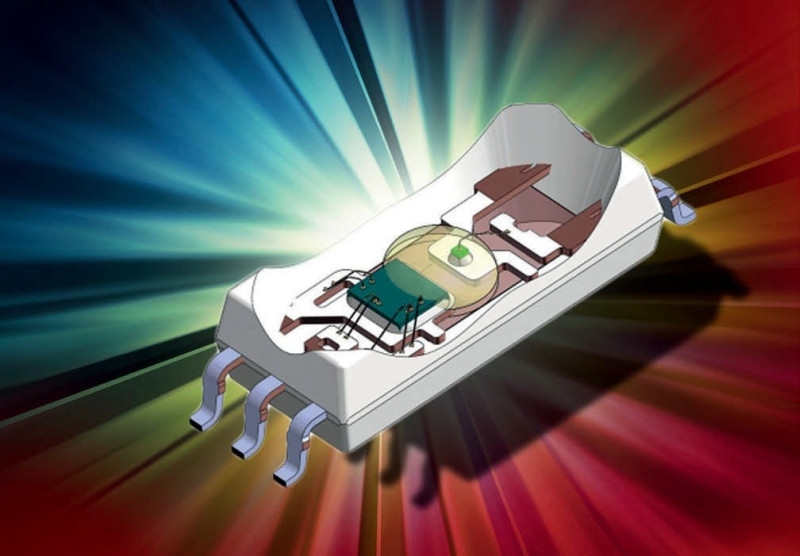

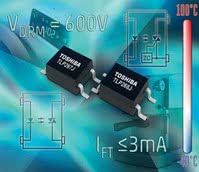

W optoizolatorach (transoptorach) separację galwaniczną zapewnia sprzężenie optyczne. Są one zbudowane ze źródła światła i jego odbiornika zamkniętych w jednej obudowie. To pierwsze to zwykle dioda LED emitująca promieniowanie w zakresie podczerwieni. Odbiornikiem światła mogą być z kolei różne komponenty elektroniczne, na przykład fotodiody, fototranzystory lub fotorezystory.

Wykonanie separacji galwanicznej z transoptorem wymaga przyjęcia kilku założeń, które wpływają na koszt urządzenia oraz niezawodność izolacji. Przede wszystkim trzeba mieć pewność, że dioda emitować będzie wystarczająco silny strumień światła, aby odbiornik mógł go odebrać. W ocenie tej zdolności pomocny jest współczynnik CTR (Current Transfer Ratio).

Izolatory cyfrowe vs. transoptory

Wartość tego wskaźnika charakteryzuje stosunek natężenia prądu elementu wyjściowego (Iwy) do natężenia prądu diody (Iwe): CRT = (Iwy / Iwe) · 100%. Poza tym, że parametr ten jest określany z dużą tolerancją, zmienia się wraz z temperaturą oraz upływem czasu. Dokładnych informacji o tych zależnościach zwykle jednak nie ma w danych katalogowych transoptora.

Wartość tego wskaźnika charakteryzuje stosunek natężenia prądu elementu wyjściowego (Iwy) do natężenia prądu diody (Iwe): CRT = (Iwy / Iwe) · 100%. Poza tym, że parametr ten jest określany z dużą tolerancją, zmienia się wraz z temperaturą oraz upływem czasu. Dokładnych informacji o tych zależnościach zwykle jednak nie ma w danych katalogowych transoptora.

Aby zatem zagwarantować, że izolacja galwaniczna będzie w konkretnych warunkach zapewniona przez określony czas, założyć należy CTR odpowiednio mniejszy niż ten podany w opisie układu lub przetestować go. Niezawodność izolacji izolatorów cyfrowych nie zależy od temperatury ani nie zmienia się z czasem.

Parametry izolatorów

Pasożytnicza pojemność odbiornika światła ma z kolei wpływ na szybkość transmisji sygnałów przez barierę izolacyjną. Aby przyspieszyć jej ładowanie, można zwiększyć natężenie światła, jednak to oznacza większy pobór mocy. Izolatory cyfrowe mają także lepsze niektóre z parametrów. Przykładem jest współczynnik CMTI (Common Mode Transient Immunity). W transoptorach ma on wartość do kilkunastu kV/µs, a w izolatorach cyfrowych ze sprzężeniem magnetycznym nawet kilkadziesiąt kV/µs.

Współczynnik ten charakteryzuje odporność układu na szybkie zmiany różnicy potencjałów pomiędzy jego masami, które mogą powodować błędy transmisji. Inne ważne parametry to: napięcie przebicia izolacji (przejściowe, powtarzalne), napięcie pracy, prędkość transmisji, opóźnienie propagacji oraz pobór mocy.

Creepage czy clearance?

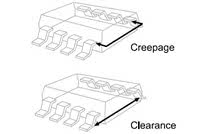

Ponadto w kartach katalogowych izolatorów cyfrowych można znaleźć informację m.in. o najkrótszej odległości między wyprowadzeniami układu. Wyróżnia się dwa parametry, które charakteryzują tę wielkość. Pierwszy to odległość mierzona na powierzchni bariery izolacyjnej (creepage), drugi natomiast wyznacza się jako dystans w powietrzu (clearance) (rys. 2). Zwykle pierwsza odległość jest większa, chociaż może się zdarzyć, że są one sobie równe.

Szerokość bariery izolacyjnej dobiera się tak, aby zapobiec tworzeniu się w niej przewodzących ścieżek. Powstają one w wyniku łączenia się występujących lokalnie zniszczeń struktury materiału izolatora spowodowanych wyładowaniami elektrycznymi na jego powierzchni lub tuż pod nią.

Przykład - ISO7821

Odporność izolacji na to zjawisko zależy zatem od warunków pracy i parametru CTI (Comparative Tracking Index) materiału. Jest to wartość napięcia, przy którym w wyniku opisywanego zjawiska, w określonych warunkach testowych, dojdzie do przebicia bariery izolacyjnej.

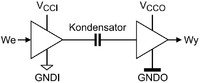

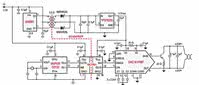

Na rysunku 3a zamieszczono uproszczony schemat dwukanałowego izolatora cyfrowego ISO7821 z oferty firmy Texas Instruments. Barierę izolacyjną między wejściowym a wyjściowym buforem stanowi kondensator z izolacją wykonaną z SiO2. Na rysunku 3b oraz rysunku 3c przedstawiono główne bloki funkcyjne tego układu i wyjaśniono zasadę transmisji danych.

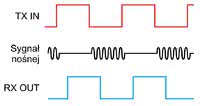

W ISO7821 wykorzystywana jest technika modulacji amplitudy OOK (On-Off Keying). Jest to modulacja dwustanowa, która polega na włączaniu i wyłączaniu sygnału nośnej, co odpowiada wysokiemu oraz niskiemu stanowi na wejściu układu.

ISO7821 w pętli prądowej

W odbiorniku zmodulowany sygnał jest demodulowany. W ISO7821 zastosowano też rozwiązania, które ograniczają emisję zaburzeń towarzyszących przełączaniu buforów i transmisji sygnału nośnej o dużej częstotliwości.

Na rysunku 4 przedstawiono przykład wykorzystania izolatora cyfrowego ISO7821 w obwodzie pętli prądowej 4-20 mA. Układ ten zapewnia izolację pomiędzy mikrokontrolerem MSP430G2132 a przetwornikiem cyfrowo-analogowym DAC161P997. Izolator ISO7821 nie wymaga dodatkowych komponentów poza dwoma kondensatorami odpsprzęgającymi o pojemności 0,1 pF. Powinno się je umieścić jak najbliżej zacisków, do których podłączone jest zasilanie.

Przy ocenie wytrzymałości bariery izolacyjnej izolatorów cyfrowych producenci układów tego typu najczęściej opierają się na trzech dokumentach.

Normy

Pierwszym z nich jest norma DIN V VDE V 0884-10 VDE V 0884-10 pt. "Magnetic and capacitive couplers for safe isolation". Pierwszą wersję tego standardu opracowano w 2006 roku, a ostatnią rok temu. Kolejnym dokumentem jest norma UL 1577, która dotyczy bezpośrednio optoizolatorów.

Aby uzyskać zgodność z tym standardem, izolator powinien wytrzymać napięcie określone przez producenta, zwykle 2,5 kV lub 5 kV, przez 1 minutę i dodatkowo, przez 1 sekundę, napięcie rów ne 120% tej zadeklarowanej wartości. Separację galwaniczną gwarantowaną przez izolatory cyfrowe klasyfikuje się także w oparciu o standard IEC 60664-1 pt. "Insulation coordination for equipment within low-voltage systems" - Part 1: "Principles, requirements and tests".

Dalej przedstawiamy wskazówki odnośnie do projektowania płytek drukowanych z izolatorami cyfrowymi. Część z nich odnosi się też ogólnie do wszystkich PCB z układami cyfrowymi.

Projektowanie PCB

Laminatem zalecanym w przypadku obwodów, w których prędkość transmisji jest mniejsza niż 150 Mb/s a długość ścieżek nie przekracza 25 cm, jest FR-4. Do jego zalet, w porównaniu z tańszymi materiałami, zalicza się: mniejsze straty dielektryczne przy większych częstotliwościach, słabszą absorpcję wilgoci oraz większą wytrzymałość i sztywność.

Dla zapewnienia kompatybilności elektromagnetycznej PCB powinna składać się co najmniej z 4 warstw. Na najwyższej z nich warto rozmieścić układy typu high-speed. Kolejne dwie warstwy to płaszczyzna masy i płaszczyzna zasilania. Na najniższej można natomiast umieścić układy typu low-speed. Taka kolejność pozwala uniknąć m.in. przelotek w połączeniach układów high-speed, a skorzystać z nich w przypadku komponentów low-speed. Ponadto, na wszystkich warstwach poniżej izolatora cyfrowego nie powinno się umieszczać ścieżek ani przelotek.

Ścieżki sygnałowe powinna z kolei dzielić odległość trzykrotności ich odległości od płaszczyzny masy. Gdy wymagane jest ich zagięcie, unikać należy kątów prostych, podobnie jak prowadzenia ścieżek sygnałowych przez kilka różnych warstw PCB. Ścieżki łączące izolator cyfrowy z innymi elementami obwodu muszą być jak najkrótsze.

Monika Jaworowska