Trudno jest również zachować optymalny kąt nachylenia rakli. Przy małej liczbie punktów lutowniczych i dużych rastrów błędy operatora nie zawsze dyskwalifikują proces, jednak obecnie trend miniaturyzacji komponentów elektronicznych powoduje, że coraz częściej manualne nakładanie pasty jest niewystarczające.

Trudno jest również zachować optymalny kąt nachylenia rakli. Przy małej liczbie punktów lutowniczych i dużych rastrów błędy operatora nie zawsze dyskwalifikują proces, jednak obecnie trend miniaturyzacji komponentów elektronicznych powoduje, że coraz częściej manualne nakładanie pasty jest niewystarczające.

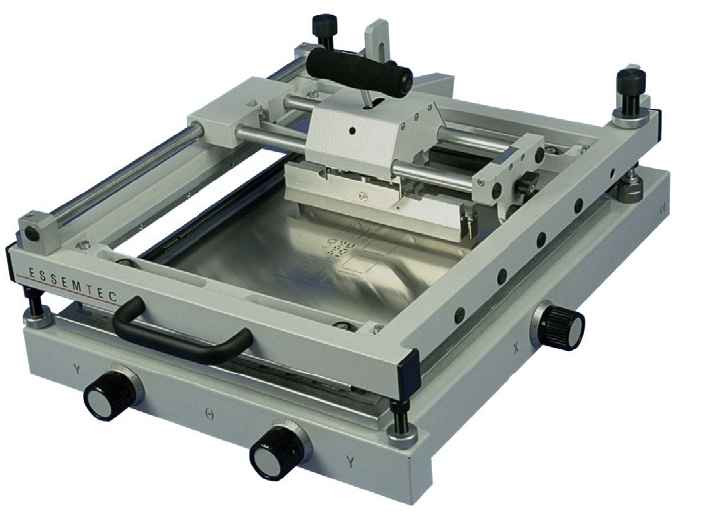

Wśród udogodnień w urządzeniach manualnych na uwagę zasługują takie opcje, jak możliwość mechanicznego prowadzenia rakli czy system pionowej separacji płytki od szablonu po naniesieniu pasty/kleju. Rozwiązania te zwiększają jakość i powtarzalność procesu.

Sitodruk półautomatyczny

W rozwiązaniach półautomatycznych rola operatora sprowadza się do ustawienia płytki względem szablonu, często z wykorzystaniem dodatkowego systemu wizyjnego. Sam proces naniesienia pasty/kleju odbywa się automatycznie ze stałym kątem ustawienia rakli w stosunku do szablonu.

W rozwiązaniach półautomatycznych rola operatora sprowadza się do ustawienia płytki względem szablonu, często z wykorzystaniem dodatkowego systemu wizyjnego. Sam proces naniesienia pasty/kleju odbywa się automatycznie ze stałym kątem ustawienia rakli w stosunku do szablonu.

W zależności od producenta w tym przedziale sprzętowym możemy mieć możliwość ustawienia podstawowych parametrów drukowania, takich jak odległość płytki od szablonu, szybkość separacji, prędkość rakli, nacisk czy liczba przejść rakli oraz ich zapamiętania dla danego typu płytki. System wizyjny eliminuje błąd paralaksy ustawienia szablonu względem płytki oraz pozwala dokładniej ustawić szablon dzięki powiększeniu obrazu. Rozwiązania tego typu ze względu na wydajność są przeznaczone do produkcji prototypowej, małoseryjnej i średnioseryjnej.

Sitodruk automatyczny

Rozwiązania automatyczne nie wymagają od operatora dużej sprawności manualnej oraz doświadczenia. Jego rola ogranicza się do podania płytki i odebrania jej po naniesieniu medium (system off-line) lub załadowania podajnika czystymi płytkami i rozładowania odbiornika po jego zapełnieniu (rozwiązania in-line). W tym rozwiązaniu wszystkie kroki, takie jak ustawienie płytki względem szablonu czy naniesienie pasty na szablon, wykonywane są automatycznie, a wszystkie parametry procesu są ustawiane z poziomu oprogramowania działającego w środowisku Windows.

Urządzenia automatyczne oferują dodatkowe możliwości, takie jak mycie szablonu w czasie procesu, inspekcja wizyjna czystości szablonu, inspekcja wizyjna pasty na punktach lutowniczych i czytanie kodów kreskowych z płytek drukowanych.

Urządzenia automatyczne oferują dodatkowe możliwości, takie jak mycie szablonu w czasie procesu, inspekcja wizyjna czystości szablonu, inspekcja wizyjna pasty na punktach lutowniczych i czytanie kodów kreskowych z płytek drukowanych.

Na rynku występują bardzo zaawansowane urządzenia dla bardzo wymagających aplikacji, jak np. urządzenie niemieckiej firmy Ekra z dodatkowym systemem iPag. System ten służy do dozowania kleju lub pasty w przypadku elementów, które np. wymagają dodatkowego wzmocnienia. W pierwszej fazie nakłada się pastę, a następnie pod ciężkie komponenty dozuje się klej.

Wśród podstawowych zalet sitodruku można wymienić dużą dokładność, szybkość i powtarzalność. Do wad zalicza się koszt wykonania, zużywanie się szablonu odwzorowującego rozmieszczenie punktów i czas oczekiwania na szablon. Mówiąc o dokładności, należy zaznaczyć, że za pomocą szablonu można nanieść pastę/ klej dla znacznie mniejszych rastrów oraz w znacznie krótszym czasie niż oferują to najbardziej wyrafinowane rozwiązania z użyciem dozownika.

W przypadku produkcji małoseryjnej i prototypowej wykonanie szablonu wiąże się z poniesieniem dodatkowych kosztów, które znacznie wpływają na cenę jednostkową. Kiedy więc wielkość rastra jest odpowiednio duża (od 1mm w górę) i liczba punktów jest odpowiednio mała, można stwierdzić, że opłacalne staje się używanie systemu dozującego zamiast szablonu.

W przypadku produkcji małoseryjnej i prototypowej wykonanie szablonu wiąże się z poniesieniem dodatkowych kosztów, które znacznie wpływają na cenę jednostkową. Kiedy więc wielkość rastra jest odpowiednio duża (od 1mm w górę) i liczba punktów jest odpowiednio mała, można stwierdzić, że opłacalne staje się używanie systemu dozującego zamiast szablonu.

W przypadku produkcji średnioseryjnej i wielkoseryjnej metoda sitodruku pozostaje niekwestionowanym zwycięzcą, ponieważ koszt szablonu rozkłada się na dużą liczbę produktów i pozwala osiągnąć dużą prędkość nakładania pasty/kleju oraz dużą dokładność i powtarzalność procesu.

Ręczne dozowniki pasty i kleju

Proces jest czasochłonny i mało powtarzalny; znajduje zastosowanie w przypadku dużych rastrów i niewielkiej liczby punktów. Nie pozwala na osiągnięcie dużej dokładności i wydajności, plusem jest mały nakład finansowy.

Głowice dozujące zintegrowane z automatami montażowymi

Następnym znanym sposobem dozowania są głowice dozujące dołączane do automatów Pick&Place. Rozwiązanie to jest powszechne w produkcji prototypowej i małoseryjnej ze względu na ograniczenie czasu procesu. W pierwszej fazie automat nakłada punkty kleju lub pasty, a następnie układane są elementy SMD.

Następnym znanym sposobem dozowania są głowice dozujące dołączane do automatów Pick&Place. Rozwiązanie to jest powszechne w produkcji prototypowej i małoseryjnej ze względu na ograniczenie czasu procesu. W pierwszej fazie automat nakłada punkty kleju lub pasty, a następnie układane są elementy SMD.

Ograniczeniem są tutaj możliwości techniczne głowicy: minimalny rozmiar dozowanego punktu i prędkość. Wśród rozwiązań na uwagę zasługują dozowniki ciśnienie–czas oraz dozowniki bazujące na śrubie Archimedesa. Dozownik czasowo-ciśnieniowy jest polecany głównie do dozowania kleju; medium jest odmierzane impulsem ciśnienia o programowanym czasie trwania.

Dozowniki zbudowane w oparciu o śrubę Archimedesa używane są zarówno do nakładania pasty lutowniczej, jak i kleju. W tym rozwiązaniu ilość dozowanej pasty lub kleju jest odmierzana za pomocą kąta obrotu śruby.

Automaty dozujące

Dozowniki automatyczne oferują szerszy wachlarz głowic dozujących, większą prędkość, precyzję i powtarzalność procesu. Koszt automatycznego urządzenia dozującego może równać się z kosztem automatu Pick&Place. Zasada działania jest podobna z tą różnicą, że zamiast ssawki ciśnieniowej występuje zawór dozujący medium.

Dozowniki automatyczne oferują szerszy wachlarz głowic dozujących, większą prędkość, precyzję i powtarzalność procesu. Koszt automatycznego urządzenia dozującego może równać się z kosztem automatu Pick&Place. Zasada działania jest podobna z tą różnicą, że zamiast ssawki ciśnieniowej występuje zawór dozujący medium.

Wśród dostępnych zaworów dozujących można wymienić zawory czasowo-ciśnieniowe, zawory na śrubie Archimedesa, zawory strumieniowe oraz zawory igłowe. Dwa pierwsze zawory działają według tej samej metody, jak w wymienionych wcześniej zastosowaniach. Zawory strumieniowe działają na zasadzie dwóch piezoelektryków, których drgania otwierają lub zamykają dyszę wylotową zaworu. Dzięki zastosowaniu piezoelektryków możliwe jest osiąganie dużych prędkości dozowania (rzędu kilkuset tysięcy punktów na godzinę) oraz uzyskanie bardzo małej wielkości punktu (objętość ok. 2nl).

W przypadku dozownika automatycznego rozszerza się również zakres czynności możliwych do wykonania. Wśród zastosowań można wymienić selektywne pokrywanie powierzchni, tworzenie linii, krzywych (również 3D), wypełnianie i kapsułkowanie. Dodatkowo, dozowane medium może być podgrzewane do określonej temperatury. Znaczący wpływ na osiągane rezultaty ma rodzaj igły użytej w dozowniku. Konieczne jest zwrócenie uwagi na jej długość i średnicę, parametry te dobiera się na podstawie oczekiwanego rozmiaru punktu oraz używanej substancji.

Wśród standardowych igieł można wymienić igły o średnicy wewnętrznej 0,40mm, 0,61mm i 0,84mm; oczywiście im mniejsza średnica wewnętrzna igły, tym mniejszy jest dozowany punkt. Podsumowując temat dozowania past/ kleju, można powiedzieć, że opłacalne jest używanie dozowników dołączanych do automatów pick&place, ponieważ koszt takiego rozwiązania nie wpływa znacząco na cenę całego urządzenia, a w przypadku niedużej liczby płytek pozwala niejednokrotnie wykluczyć sitodruk. Jest to również bardzo wygodne rozwiązanie w przypadku produkcji płytek dwustronnych lutowanych na fali, ponieważ uproszczone zostaje przyklejanie elementów na klej.

Wśród standardowych igieł można wymienić igły o średnicy wewnętrznej 0,40mm, 0,61mm i 0,84mm; oczywiście im mniejsza średnica wewnętrzna igły, tym mniejszy jest dozowany punkt. Podsumowując temat dozowania past/ kleju, można powiedzieć, że opłacalne jest używanie dozowników dołączanych do automatów pick&place, ponieważ koszt takiego rozwiązania nie wpływa znacząco na cenę całego urządzenia, a w przypadku niedużej liczby płytek pozwala niejednokrotnie wykluczyć sitodruk. Jest to również bardzo wygodne rozwiązanie w przypadku produkcji płytek dwustronnych lutowanych na fali, ponieważ uproszczone zostaje przyklejanie elementów na klej.

Zakup dozownika automatycznego wiąże się z produkcją wielkoseryjną ze względu na koszt takiego urządzenia. Możliwości automatycznych urządzeń zwiększają się z każdym rokiem i znajdują zastosowanie w coraz większej ilości procesów technologicznych, znacznie upraszczając i przyspieszając produkcję.

Problematyka nanoszenia pasty lutowniczej

W przemyśle elektronicznym od kilku lat bardzo wyraźnie widać trend do coraz gęstszego upakowania elementów, czyli miniaturyzacji gotowych produktów. Z tego powodu wymogi stawiane każdemu z etapów procesu montażu są coraz większe. Szczególną rolę w całym procesie odgrywa nadruk pasty lutowniczej, ponieważ wiąże się z nim 65% błędów lutowania.

Etap ten jest na tyle krytyczny, że nawet gdy stosuje się najwyższej jakości pastę lutowniczą, przy jednoczesnym złym ustawieniu parametrów lub błędnym wyborze elementów nadruku (szablon, rakla), rezultaty będą złe.

Czytaj dalej: Szablony