Aby sprostać nowym wyzwaniom i wymogom, niezbędna jest możliwość pełnej identyfikacji produkowanych wyrobów, co wymaga odpowiedniej kontroli na każdym etapie procesu produkcyjnego. Gwarantuje to wysoką jakość produktu przy jednoczesnej minimalizacji kosztów. Dotychczas popularne było ręczne aplikowanie etykiet na samym końcu procesu produkcyjnego. Miało ono za zadanie identyfikację produktu końcowego poddawanego jedynie ostatecznym testom. Etykieta zawierała kod kreskowy i zazwyczaj nie musiała spełniać dodatkowych kryteriów. Obecnie istnieje konieczność śledzenia produktu na wszystkich etapach procesu produkcyjnego, a więc również konieczność wykonania oznaczeń na bardzo małej powierzchni. Oznaczenie musi być w stanie znieść wszystkie fazy produkcji, m.in. lutowanie w piecu, lutowanie na fali i mycie.

| Tabela 1. Porównanie powierzchni zajmowanej przez różne kody kreskowe | |||

| 6-cyfrowy | 10-cyfrowy | 18-cyfrowy | |

| Kod 2/5 przewlekany | 9 | 7 | 6 |

| Kod 28 | 9 | 6 | 6 |

| Kod 39 | 14 | 12 | 10 |

| DataMatrix | 1 | 1 | 1 |

Walka o miejsce

Niezależnie od metody wykonania oznaczenia, do którego zalicza się specjalistyczne etykiety z nadrukiem termotransferowym, grawerowanie laserowe lub nadruk atramentowy, najważniejszą rzeczą jest dobór właściwego rodzaju kodu kreskowego. W tabeli 1 można porównać, ile miejsca zajmują różne rodzaje kodów kreskowych dla tej samej informacji. Założono, że kod kreskowy jednowymiarowy ma wysokość 5mm, a szerokość najwęższej kreski wynosi 3 punkty. Jako podstawę przyjęto dwuwymiarowy kod DataMatrix, gdzie szerokość elementu wynosi 3 punkty. Okazało się, że kodując 6 cyfr w kodzie 2/5 przewlekanym (Interleaved) potrzeba 9-krotnie większej powierzchni niż przy kodowaniu tych samych 6 cyfr w kodzie DataMatrix.

| Tabela 2. Przegląd drukarek i aplikatorów Brady | ||

| Model | Rodzaj aplikacji | Rozdzielczość |

| IP Printer 300 | Ręczna | 300 dpi |

| IP Printer 600 | 600 dpi | |

| BP-THT Precision 200 | 200 dpi | |

| BP-THT Precision 300 | 300 dpi | |

| BP-THT Precision 600 | 600 dpi | |

| BP-THT-300XPlus II | 300 dpi | |

| BP-THT-600XPlus II | 600 dpi | |

| PAM 3603 | Automatyczna | 300 dpi |

| PAM 3660 | 600 dpi | |

Jeszcze lepszy stosunek na korzyść DataMatrix występuje przy porównaniu z popularnym kodem Code39. W tym przypadku, kodując dokładnie tę samą informację, zużywa się 14-krotnie większej powierzchni niż w DataMatrix.

Mniej znaczy lepiej

| Rys. 1. Etykieta z kodem DataMatrix |

Potrzeba kodowania coraz większej ilości informacji w kodzie kreskowym jedno- czy też dwuwymiarowym powoduje wzrost wymagań co do rozdzielczości nadruku oraz jego kontrastu. Jednym z pomysłów jest skrócenie ciągu cyfr, oczywiście bez utraty informacji. Aby to zobrazować, posłużmy się oznaczeniem daty w formacie "26032009". Przedstawienie jej w formacie "26 marca 2009" pogarsza tylko sprawę, bo wymaga większej liczby znaków. A gdyby powyższą datę przedstawić w formacie "85J"? Wybierając inny schemat, można skompresować informację ponaddwukrotnie! W tym przypadku 85 oznacza 85. dzień roku (26 marca), a J oznacza rok 2009 według schematu 2000=A, 2001=B, 2002=C itd.

Konieczność "upychania" informacji w kodzie kreskowym w zasadzie oznacza naturalną śmierć dla oznaczeń wykonywanych techniką nadruku atramentowego. Rozdzielczość druku na poziomie 100dpi oraz bardzo ograniczona odporność na otarcia w zasadzie eliminuje tę technikę z zastosowań profesjonalnych. Oznacza to, że poza nadchodzącą dużymi krokami technologią RFID pozostaje wybór pomiędzy grawerowaniem laserowym i oznaczaniem za pomocą specjalistycznych etykiet termotransferowych.

|

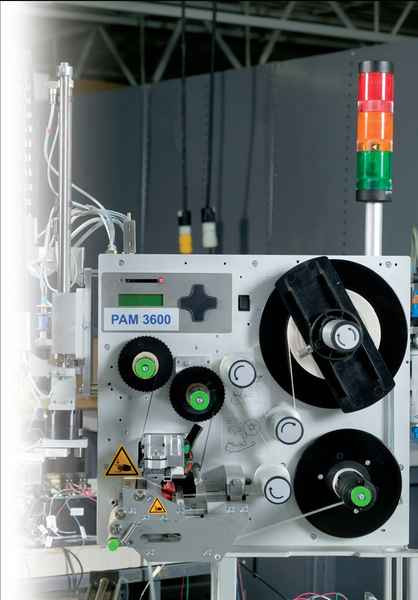

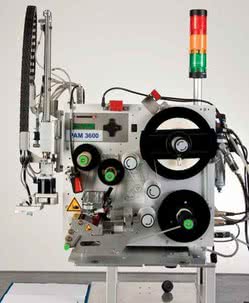

| Rys. 2. Urządzenie do automatycznego wydruku i aplikowania etykiet |

Etykiety termotransferowe spełniają wszelkie wymogi techniczne konieczne do prawidłowego oznaczenia płytek PCB i elementów nawet w rozdzielczości 600 dpi. Na przestrzeni ostatnich lat znakowanie laserowe poczyniło bardzo duże postępy. Umożliwia uzyskanie wysokich rozdzielczości i bardzo dużej odporności na otarcia. Jest jednak jeden bardzo ważny parametr, pod względem którego laser nie może się równać z etykietą termotransferową. Parametrem tym jest kontrast. 100-procentowy kontrast nadruku termotransferowego czarnych znaków na białej etykiecie zapewnia 100-procentową czytelność kodu. Grawerowanie laserem na płytkach PCB różniących się kolorem (od różnych producentów) nie zapewnia odpowiedniego kontrastu.

Przegląd drukarek termotransferowych – aplikacje automatyczne

Istotny jest optymalny dobór urządzania, za pomocą którego będzie dokonywana identyfikacja produktów w oparciu o etykiety termotransferowe. Z pewnością jednym z głównych kryteriów jest ilość informacji, jaką można umieścić na konkretnej etykiecie. Jest to determinowane rozdzielczością drukarki, a wykonany nadruk musi być czytelny dla skanera lub kamery. Przegląd drukarek termotransferowych o rozdzielczości od 200 do 600 dpi firmy Brady służących do takich celów pokazany został w tabeli 2.

Od pewnego czasu system drukujący PAM firmy Brady jest dostępny w rozdzielczości 600 dpi. System drukarki i automatycznego aplikatora PAM 3600 o rozdzielczości 300 i 600 dpi zapewnia nadruk oraz aplikację etykiety we wskazanym miejscu z dokładnością ±0,3mm. Jest to możliwe dzięki opatentowanemu systemowi transportu i aplikacji. Wszystkie wyżej wymienione systemy współpracują z etykietami o minimalnej wysokości 5mm, do standardowych zastosowań, 4mm dla systemów wysokiej jakości i 3mm dla systemów high-end.

Aplikacje ręczne

Oprócz aplikatorów automatycznych, firma Brady dostarcza również drukarki, umożliwiające ręczne aplikowanie etykiet. Drukarki te są sterowane komputerowo za pomocą dedykowanego oprogramowania BradySoft. Po wykonaniu projektu można wykonać dowolną liczbę wydruków. Zadrukowane etykiety poza aplikacją ręczną mogą być również automatycznie naklejane na płytce PCB za pomocą specjalnych podajników, np. amerykańskiej firmy Hoover-Davis, które pasują do większości automatów do montażu powierzchniowego. W opcji podajniki te mogą występować nawet z modułem drukującym.

| Tabela 3. Porównanie różnych materiałów firmy Brady | ||||||

| Kod | Temperatura maksymalna | ESD | Kolor | Materiał | Grubość | Certyfikaty |

| B-423 | 110°C (180°C, 5 min.) | Nie | Biały, błyszczący | Poliester | 76μm | UL, CSA |

| B-426 | 330°C | Nie | Bursztynowy, matowy | Poliamid | 111μm | |

| B-436 (odlepny) | 330°C | Nie | Bursztynowy, matowy | Poliamid | 104μm | |

| B-457 | 300°C | Nie | Biały, błyszczący | Poliamid | 111μm | UL |

| B-473 | 180°C | Tak | Biały, błyszczący | Poliester | 90μm | UL, CSA |

| B-477 | 300°C | Tak | Biały, błyszczący | Poliamid | 106μm | UL |

| B-478 | 300°C | Tak | Biały, błyszczący | Poliamid | 84μm | UL |

| B-479 | 300°C | Tak | Biały, matowy | Poliamid | 84μm | UL |

| B-497 | 300°C | Nie | Biały, matowy | Poliamid | 86μm | |

Technologia CLT (Clean Liner Technology)

Etykiety wykonane w technologii CLT są polecane szczególnie do aplikatorów automatycznych PAM 3600 oraz podajników Hoover-Davis. Otóż tradycyjne etykiety są wycinane tzw. wykrojnikiem, będąc na podkładzie, z którego później są odrywane i nalepiane. Często zdarza się, że podczas wycinania nacięty zastaje również podkład. W aplikacjach ręcznych zwykle nie powoduje to żadnych komplikacji. Problem pojawia się w systemach automatycznych, ponieważ przy odklejaniu bardzo często wraz z etykietą odrywa się część podkładu. Skutkuje to zatrzymaniem produkcji. W technologii CLT etykiety są przeklejane na nowy podkład już po fazie wycinania wykrojnikiem, co eliminuje powyższy problem.

| ||

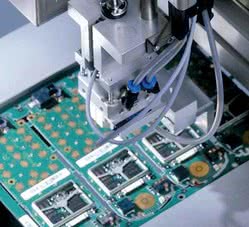

| Rys. 3. Precyzyjne aplikowanie etykiet na płytkach PCB | Rys. 4. Specjalistyczne etykiety dla przemysłu elektronicznego |

Etykiety przeznaczone do pracy w wysokich temperaturach Dobierając materiał, z którego wykonywane są etykiety do oznaczania płytek PCB, trzeba określić, czy etykiety te powinny wytrzymać warunki panujące w piecu rozpływowym, czy też nie. Jeżeli nie ma takiej konieczności, do wyboru mamy m.in. poliester, papier, polietylen i winyl. Jeśli jednak zależy nam na pełnej kontroli procesu produkcyjnego, konieczne jest zastosowanie specjalnych etykiet poliamidowych wytrzymujących temperaturę nawet do +360ºC. Są to etykiety, które można bezpiecznie aplikować przed procesem lutowania w piecu i lutowania na fali. Mogą być aplikowane zarówno na górnej, jak i dolnej części płytki PCB. Co ważne, etykiety te wytrzymują również proces mycia po lutowaniu.

Etykiety tradycyjne mogą być aplikowane tylko po lutowaniu. Są oczywiście tańsze, ale uniemożliwiają prowadzenie pełnej kontroli nad procesem produkcyjnym. Oferta firmy Brady obejmuje nie tylko etykiety odporne na bardzo wysokie temperatury, ale również antystatyczne. Dzięki nim zyskuje się pewność, że podczas odklejania oznakowania z płytki lub elementu elektronicznego nie zostaną spowodowane szkody wynikające z nagromadzenia się ładunku elektrycznego.

Podsumowanie

Analizując możliwości identyfikowania produktów, trzeba zauważyć, że tylko optymalny dobór urządzenia, rodzaju kodu i rodzaju materiału pozwoli zyskać pewność, że finalny produkt spełni nasze oczekiwania. Pominięcie choćby jednego z nich może spowodować, że cały system przestanie działać lub będzie działał wadliwie. To z kolei może nieść za sobą bardzo poważne skutki dla całego procesu produkcyjnego.

Karol Klarzyński, PB Technik