Środowisko przemysłowe jest wrogiem kabli

Instalacje przemysłowe obejmują zakłady produkcyjne, zakłady przetwarzania ropy naft owej i gazu, kopalnie węgla, oczyszczalnie ścieków i systemy transportowe, w tym tunele i kolej. Te środowiska tworzą trudne warunki dla kabli. Potencjalne zagrożenia to czynniki chemiczne, promieniowanie ultrafioletowe (UV), wilgoć, narażenia mechaniczne, wpływ ekstremalnych temperatur i wibracje. Jednocześnie kabel musi zapewniać integralność sygnału, minimalizować straty sygnału i zapewnić kompatybilność elektromagnetyczną.

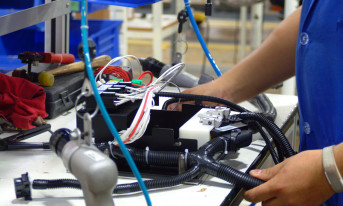

Awarie kabli mogą zagrozić bezpieczeństwu i zdrowiu ludzi, powodować problemy z jakością produkcji i być bardzo kosztowne. Zagrożenia mechaniczne dla kabli w fabryce obejmują uderzenia, ścieranie, wstrząsy, rozciągania i wibracje. Ponadto wiele urządzeń przemysłowych jest w ciągłym ruchu: obrabiarki wieloosiowe, roboty, turbiny wiatrowe, maszyny typu pick-and-place, podajniki i systemy przenośników to tylko kilka przykładów. Kable do tych zastosowań muszą być w stanie wytrzymać powtarzalne zginanie przez setki tysięcy cykli.

Do zagrożeń środowiskowych zalicza się wilgoć, chemikalia i kurz. W wielu gałęziach przemysłu stosuje się stężone środki chemiczne, a kabel musi przetrwać długotrwałe narażenia na nie bez utraty jakości. Na przykład w przetwórstwie żywności i napojów sprzęt musi być regularnie czyszczony wodą pod wysokim ciśnieniem i chemikaliami żrącymi, aby spełnić rygorystyczne wymogi higieniczne. Kiepski kabel może nie wytrzymać takiego traktowania.

Okablowanie przemysłowe jest często narażone na działanie wielu zagrożeń jednocześnie, zarówno wewnątrz, jak i na zewnątrz budynków. Są to ekstremalnie wysokie i niskie temperatury, promieniowanie UV (od światła słonecznego), wilgoć, a nawet możliwość zniszczenia izolacji przez gryzonie lub korzenie drzew.

Od strony elektrycznej środowisko przemysłowe to duże prądy, wysokie napięcia, nieodpowiednie uziemienie i zakłócenia elektromagnetyczne od spawarek, nagrzewnic indukcyjnych i urządzeń klimatyzacyjnych. Coraz większa ciasnota w halach fabrycznych może także spowodować, że kable są narażone na drgania wynikające z bliskości źródeł hałasu, takich jak silniki i generatory.

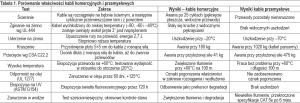

Porównanie wymienionych powyżej zagrożeń przemysłowych z typowymi warunkami charakterystycznymi dla środowisk komercyjnych, takich jak biura, serwerownie i domy, pokazuje, że w drugim przypadku są one znacznie łagodniejsze, bo klimat jest kontrolowany za pomocą systemów klimatyzacji i ogrzewania.

Duża część okablowania jest zamontowana w przestrzeni powietrznej nad podwieszanym sufitem, w korytkach kablowych lub jest prowadzona wewnątrz ścian, gdzie może pozostawać bez przeszkód przez lata. Standardowe środowiska komercyjne są wolne od pyłów, aerozoli i ekstremalnych temperatur, a kable nie są też narażone na wilgoć, chemikalia lub promieniowanie UV.

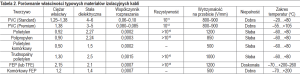

Kable komercyjne zostały zaprojektowane w taki sposób, aby spełniały warunki, w których będą używane, dlatego zastosowanie komercyjnego kabla w zastosowaniach przemysłowych prowadzi do wysokiej awaryjności i pogorszenia bezpieczeństwa. Potencjalne problemy widać już w porównaniu właściwości tych dwóch typów (tab. 1).

Anatomia kabla

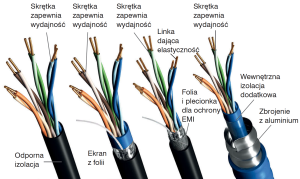

Kabel składa się z kilku kluczowych komponentów, które przyczyniają się do jego ogólnej wydajności, jak pokazano na rysunku 2. Są to: przewody, izolacja kabla i osłony oraz ekrany.

Istnieją dwa rodzaje przewodów powszechnie używanych do przesyłania mocy lub sygnałów elektrycznych przez kabel: drut pełny i drut skręcony (linka). Ogólnie rzecz biorąc, stały kabel jest tańszy niż kabel wielożyłowy i ma mniejszą średnicę na równoważny prąd.

Charakteryzuje się lepszymi parametrami elektrycznymi i niższą rezystancją, ale nie jest tak elastyczny, więc solidny kabel jest mniej odpowiedni do stosowania z ruchomymi maszynami. Elastyczność linek sprawia, że są one preferowane tam, gdzie problemem są wibracje lub w aplikacjach gdzie przewód jest często zginany.

Oprócz zapewnienia izolacji galwanicznej, tworzywa sztuczne stosowane do powlekania drutów działają jak dielektryki. Ich stała dielektryczna i współczynnik rozpraszania wpływają na transmisję sygnału (tab. 2). W szczególności stała dielektryczna określa zdolność kabla do gromadzenia energii elektrycznej. Współczynnik rozpraszania mierzy tempo, z jaką energia jest tracona (pochłaniana) przez dielektryk. Zmniejszenie wartości któregokolwiek z tych parametrów daje lepsze parametry transmisyjne.

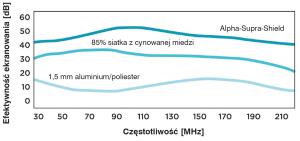

Wiele kabli przemysłowych zawiera ekran wokół przewodów w celu zmniejszenia emisji i ochrony przed zakłóceniami. Plecionka z drutu i owinięcie folią to dwa najczęściej spotykane typy ekranów. Folia zapewnia dobre pokrycie, ale jest trudna do połączenia, a jej stosunkowo wysoka rezystancja zapewnia dość dużą rezystancję do ziemi.

Plecionka z miedzi zapewnia jedynie pokrycie od 60 do 85%, ale większa masa ekranu daje lepszą przewodność i pozwala na łatwiejsze zakończenie ekranu i dobre połączenie z masą. W trudnych warunkach kombinacja folii i plecionki może zapewnić najwyższy poziom ochrony EM. Na przykład Alpha Wire ma kable, które zawierają zarówno trójwarstwową osłonę z folii aluminiowej, jak i cynowaną osłonę z miedzianej plecionki (rys. 2).

Osłona kabla chroni przewody przed uszkodzeniami mechanicznymi, wilgocią i chemikaliami podczas instalacji i eksploatacji. Może również zwiększyć odporność na uszkodzenie od płomienia i UV oraz ułatwia instalację.

Kable z pancernymi osłonami (np. z poszyciem z drutu stalowego ocynkowanego) chronią przewody przed zgnieceniem. Kabel pancerny może również mieć płaszcz z PVC lub podobnego materiału wokół pancerza, który uszczelnia go dodatkowo oraz chroni całość przed korozją, np. w sytuacji, gdy jest on zakopany w ziemi. Wielu producentów ma w tym zakresie szereg opatentowanych rozwiązań. Na przykład przemysłowe kable Ethernet DataTuff Cat 5e firmy Belden mają konstrukcję nazwaną Bonded-Pair, która eliminuje szczeliny między parami przewodów dla zapewnienia niezawodności.

Sieci ethernetowe

Ethernet w wersji przemysłowej jest dzisiaj bardzo popularny, ale ostatnio jego zastosowanie rozszerzyło się na aplikacje sterowania maszynami wysokiego napięcia (> 600 V), w których bezpieczeństwo jest podstawową kwestią projektową. Chociaż nie przenoszą wysokich napięć, kable sterujące przeznaczone do tych zastosowań nadal podlegają wymogom zapewnienia bezpieczeństwa, co prowadzi do zwiększenia dostępności kabli Ethernet 600 V na rynku. Dobrym przykładem jest seria Flamar firmy Molex. Są one odporne na żużel i olej, osiągnęły zgodność ze standardami Ecolab dotyczącymi bezpieczeństwa żywności i spełniają normę Oil Resistance II firmy UL.

Kable dla telekomunikacji mają swój własny standard zgodności środowiskowej (ANSI/TIA-1005-A), który obejmuje też aplikacje w obiektach przemysłowych. Norma ta określa cztery poziomy klasyfikacji dla odporności mechanicznej (M), wnikania wilgoci (I), odporności klimatycznej oraz chemicznej (C) i elektromagnetycznej (E) - MICE. Klasyfikacje są oceniane według wagi dla każdej kategorii: 1, 2 lub 3. Klasyfikacja środowiskowa dla budynku komercyjnego to zazwyczaj M1I1C1E1, a najsurowszą klasyfikacją środowiskową w standardzie jest M3I3C3E3.

Wybierając kable, które nominalnie spełniają najwyższe wymagania (takie jak Ethernet Cat 5e), projektant powinien starannie porównać ich specyfikacje. Często wiele kabli w podobnej cenie ma spore różnice w specyfikacjach, np. materiale tworzywa izolacyjnego.

Przykładem mogą być kable Belden 7928 i 7939. Pierwszy ma izolację gwarantującą pracę w nieco szerszym zakresie temperatur i żyły w formie drutu litego, które dają mniejszą rezystancję i pojemność własną i tym samym zapewniają lepsze własności propagacyjne. W efekcie pasmo 7928 wynosi 350 MHz a 7939 tylko 100 MHz.

Napędy silników

Falowniki do zasilania silników są szeroko stosowane w procesach produkcyjnych, ale właściwości sygnału przełączanego napędu sprawiają, że krytyczne jest wybranie odpowiedniego kabla zapewniającego najlepszą wydajność i długi okres eksploatacji. Kable takie mają impedancję 85-120 Ω, a impedancja silnika VFD jest wyższa, zazwyczaj kilkaset omów.

Przy modulacji PWM powoduje to problemy falowe z niedopasowaniem, co zwiększa szczytowe napięcie na kablu dwa lub trzy razy i prowadzi do degradacji izolacji i ewentualnej awarii. Może też wywołać wyładowanie koronowe degradujące materiał izolacji kabla i uszkadzające ekran.

Sygnały PWM mają szerokie pasmo częstotliwości, przez co energia transmitowana jest też na wyższych wielokrotnościach częstotliwości roboczej (harmonicznych), co powoduje większe straty energii w izolacji kabla i nagrzewanie. Ponadto, przy rozruchu silnik może pobierać duży prąd. Większość falowników ogranicza maksymalny prąd rozruchowy, powoli zwiększając prędkość silnika, ale kabel musi być zaprojektowany tak, aby poradził sobie z początkowym skokiem.

Kable do napędów mają także lepsze możliwości uziemienia (np. dodatkowe linki uziemiające) i ekranowania (podwójna taśma miedziana) niż kable klasy budowlanej i zapewniają bardziej niezawodne i stabilne połączenia. Jest to ważne z uwagi na spełnienie wymagań w zakresie EMC.

Takie produkty to np. V-Flex Alpha Wire. Seria obejmuje siedem typów z cynowanymi miedzianymi przewodami 4-16 AWG i izolacją z TPE (rys. 3).

Rich Miron

Digi-Key Electronics