Obwód elektroniczny staje się urządzeniem dopiero po zainstalowaniu zmontowanej płytki drukowanej w pustej obudowie. Po jej montażu jest ona chroniona przez obudowę i może zostać zamontowana na szynie DIN w szafie sterowniczej, gdzie po podłączeniu elektrycznym i uruchomieniu wykonuje swoje zadanie już jako urządzenie. Jednak odpowiednia obudowa spełnia nie tylko wspomniane wyżej funkcje – kluczowy dla instalacji i użytkowania aplikacji jest także system realizacji przyłączy. Koncepcje konwencjonalnych obudów często zapewniają producentom urządzeń jedynie te opcje połączeń, które są ograniczone do terminali przyłączeniowych oraz złączy wtykowych.

W celu udostępnienia innych opcji podłączenia PCB, w obudowie muszą znajdować się wycięcia i miejsca do wyłamania, które umożliwiają podłączenie przewodu sygnałowego i połączeń komunikacyjnych. Ze względu na konstrukcję standardowych obudów często jedynym możliwym miejscem na umieszczenie tego typu przyłączy jest czołowa powierzchnia pokrywy. Podłączone do tak zlokalizowanych złączy USB, D-SUB lub RJ45 kable muszą być następnie poprowadzone łukiem do kanałów kablowych montowanych na tylnej ściance szafy. Skutkiem tego jest konieczność zapewnienia większego miejsca w szafie.

Szeroki zakres możliwych zastosowań

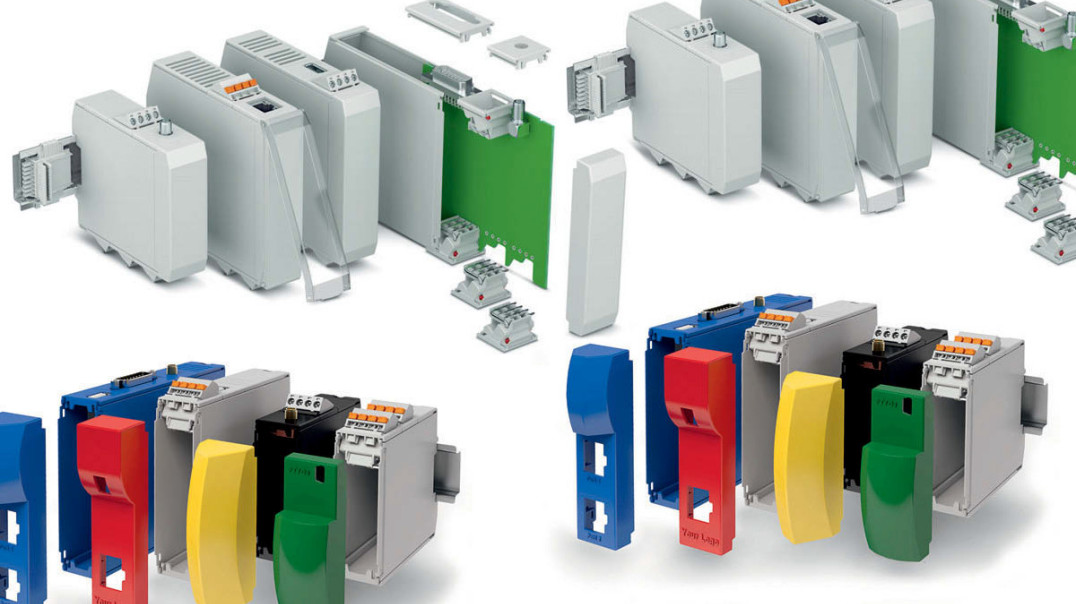

Wymagania stawiane pustym obudowom na elektronikę są również oparte na potrzebach konkretnych aplikacji – począwszy od automatyki procesowej, przemysłowej i budynków, poprzez technikę sterowania, aż po zasilanie i zastosowania związane z bezpieczeństwem. Wraz z projektem i kolorystyką obudów na równym stopniu w procesie decyzyjnym stoją wymagania techniczne, takie jak dostępne miejsce na PCB czy funkcjonalność techniki połączeń. Znacząca jest również łatwość montażu i użytkowania kompletnego systemu. W połowie lat 90. ubiegłego wieku Phoenix Contact wprowadził na rynek serię ME – kompaktową, modułową obudowę w kilku szerokościach (od 12,5 do 90 mm), w formie dolnej komory, w którą wsuwana jest PCB z górną częścią okalającą przyłącza. Na ich bazie, 15 lat później, uzupełniono ofertę o rodzinę ME-MAX. Tym razem jednak obudowy nie zostały zaprojektowane jako wsuwane elementy, lecz jako składane moduły, między którymi umieszcza się PCB ze złączami. Spełniając potrzeby obecnych projektantów urządzeń elektronicznych, wymagających nowego podejścia do kwestii połączeń oraz designu tworzonych systemów, Phoenix Contact wprowadza na rynek nowatorski system obudów ICS, dedykowany do aplikacji przemysłowych oraz IoT.

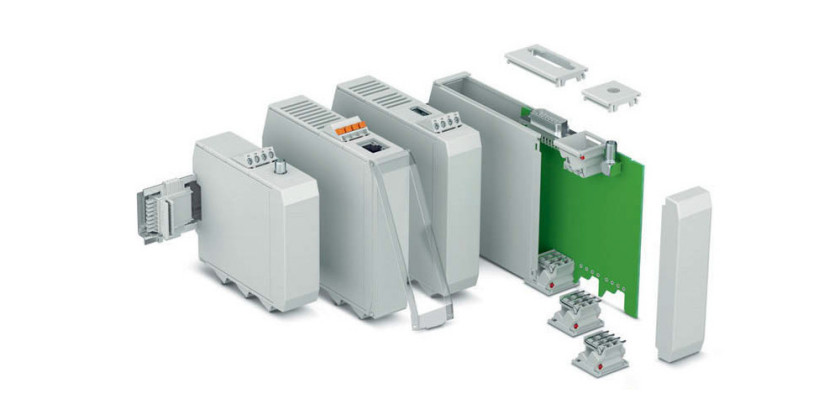

Płytki drukowane, montowane w obudowie ICS, poza wyposażeniem w uniwersalne wielobiegunowe złącza wtykowe, mogą mieć zamontowane standardowe gniazda komunikacyjne typu RJ45, USB, D-SUB lub antenowe. Dostępne dla nich są odpowiednie ramki montażowe, pozwalające na uzyskanie jednolitego kształtu urządzenia. Płytkę wraz z przylutowanymi złączami w łatwy sposób wsuwa się w podstawę obudowy pomiędzy jej ścianki, wykorzystując do tego innowacyjnie zastosowane w ICS prowadnice, które dodatkowo stabilizują całość konstrukcji. Po umieszczeniu PCB ze złączami w podstawie całość zamykana jest za pomocą zatrzasku pokrywą pełną lub przezroczystą, którą można otworzyć (zdjęcie 2).

Seria ICS, z nową podziałką w podstawowej szerokości 25 mm, zapewnia teraz wystarczającą ilość miejsca dla wysokich elementów znajdujących się na płytce drukowanej, takich jak przekaźniki, kondensatory elektrolityczne itp. Wersja 20 mm umożliwia natomiast umieszczenie większej liczby obudów na jednej szynie DIN. W ciągu najbliższego roku zostaną dodane kolejne, o szerokościach 15, 40 i 50 mm. Dostępne warianty wysokości zawierają się w przedziale od 77 do 132 mm, umożliwiając tym samym efektywne wykorzystanie dostępnej przestrzeni montażowej w szafie sterowniczej. Dostępność przedstawionych powyżej wariantów będzie co roku poszerzana o nowe wersje, pozwalające na swobodę projektowania systemów automatyki.

Swobodne umieszczanie połączeń komunikacyjnych

Dzięki możliwości umieszczenia dwóch płytek PCB w jednej obudowie ICS o standardowej szerokości 20 lub 25 mm, otwierają się nowe możliwości: podwojenie miejsca przeznaczonego na płytki PCB z około 10 000 do 20 000 mm² w jednym urządzeniu o standardowych wymiarach, czyli o wysokości 100 mm i głębokości 110 mm. Od strony szyny DIN płytkę drukowaną można zaprojektować z wykorzystaniem funkcjonalnego styku uziemiającego (FE) oraz z konektorem dla 8-biegunowej magistrali TBUS8 nakładanej na szynę nośną pod obudowami (fot. 3).

Koncepcja przyłączy w serii ICS opiera się na nowej filozofii tworzenia urządzeń: obok wielobiegunowych terminali przyłączeniowych lub złączy wtykowych można zamontować wspomniane wcześniej gniazda komunikacyjne (RJ45, USB, D-SUB, antenowe) na dowolnym poziomie obudowy. Wykorzystuje się do tego celu gotowe zaślepki z wyciętym odpowiednim kształtem złącza, które nakłada się na krawędź laminatu. Takie rozwiązanie pozwala uniknąć skomplikowanego frezowania wycięć w ściankach obudów, zapewniając przy tym wysoką estetykę gotowego produktu.

Gniazda wszystkich połączeń nie znajdują się już na pokrywie czołowej, lecz są rozmieszczone na węższych bokach samej obudowy. Oznacza to, że znajdują się one bardzo blisko kanału kablowego oraz szyny DIN, więc wszelkie przewody można wygodnie wyprowadzić z koryt kablowych nad lub pod szyną z urządzeniami, bez tworzenia skomplikowanych pętli i zagięć. Pokrywa czołowa pozostaje wolna, gotowa do zaprojektowania ewentualnych przełączników, wyświetlaczy, diod sygnalizacyjnych czy interfejsów konfiguracyjnych (np. gniazda mini-USB).

PodsumowanieRozwiązania oferowane przez nowy modułowy system obudów ICS są tak zróżnicowane, jak wymagania stawiane przyszłościowym urządzeniom automatyki przemysłowej. Użytkownicy mogą korzystać z systemu obudów o różnych wielkościach, zmiennej technice połączeń oraz z opcjonalnymi złączami magistralnymi na szynie nośnej DIN. Główne funkcje w skrócie:

|

Ośmiobiegunowy konektor TBUS8 na szynę nośną

Dodano także do oferty nowe łączniki magistrali montowanej na dnie szyny DIN. Wykorzystując złącza w rastrze 2,54 mm, uzyskano dwa aż ośmiobiegunowe warianty: osiem styków równoległych lub kombinację szeregowo-równoległą (maksymalnie dwa styki w układzie szeregowym). Ponieważ technologia użyta do budowy nowego łącznika magistrali opiera się na tej samej konstrukcji, co przyłącza czołowe stosowane w obudowach serii ME-IO, oba systemy można łatwo łączyć ze sobą. Co więcej, testy wykazały, że magistrala 8-biegunowa może być wykorzystywana do komunikacji o częstotliwości do 100 MHz.

Na życzenie, kolorystyka obudowy może być również dostosowana do indywidualnych potrzeb klienta. Obudowy, pokrywy, złącza oraz adaptery mogą być w różnych kolorach, zarówno w wersji zamkniętej, jak i tej z funkcjonalnymi wycięciami. W dowolnych miejscach możliwe również są indywidualne nadruki oraz opcjonalnie otwory, wycięcia i elementy do wyłamania.

Przemysł 4.0 i konfiguracja online

Dobór odpowiednich elementów z wyglądającej na dość skomplikowaną, szerokiej oferty od dziś jest znacznie ułatwiony. Dzięki dostępnemu online intuicyjnemu narzędziu konfiguracyjnemu, które działa w technologii "przeciągnij i upuść", można wybrać z menu: kolor, rozmiar obudowy oraz pasujące do niej pokrywy, zarówno te w wersji zamkniętej, jak i z możliwością otwierania (z przezroczystym dekielkiem i pełną plakietką pod spodem). Następnie wybiera się technologię połączeń: terminale lub gniazda, wersję złącza magistralnego, styk uziemienia. Ostatnim, ale nie mniej ważnym elementem są połączenia komunikacyjne, które są umieszczone na jednej lub dwóch płytkach drukowanych, w zależności od podstawowej szerokości obudowy. Tu konfigurator podpowiada odpowiednie elementy maskujące.

Po dokonaniu każdego z wyborów obudowę ze szczegółami możemy zobaczyć na ekranie. Na koniec procesu dostępny jest do pobrania układ PCB w wybranym przez użytkownika formacie 3D. Konfiguracja może być również zapisana na etapach pośrednich, do których można powrócić w późniejszym czasie w celu dokończenia doboru. Poszczególne komponenty mogą być eksportowane do listy materiałów i przenoszone do koszyka w celu szybkiego dokonania zamówienia.

Rozwiązania stosowane w obudowach ICS umożliwiają dodatkową personalizację tworzonego urządzenia. Korzystając z dedykowanego konfiguratora online, ma się możliwość zaprojektowania własnej pokrywy czołowej i otrzymania modelu wydrukowanego w technologii 3D, który po zatwierdzeniu może trafić do produkcji seryjnej.

inż. Piotr Andrzejewski, DC Segment Manager

Phoenix Contact

www.phoenixcontact.pl