Prawdopodobnie mało kto wie, że silniki elektryczne prądu stałego zawdzięczamy węgierskiemu fizykowi Ányosowi Jedlikowi, który pierwszy, jeszcze w początkach XIX wieku, skonstruował silnik prądu stałego (DC). Częściej jako twórcy wymieniani są: Michael Faraday, Th omas Daevenport, Zénobe Gramme czy Th omas Alva Edison. Zasada działania silnika prądu stałego była oparta na zastosowaniu wynalezionego właśnie komutatora. Silniki zrewolucjonizowały XIX-wieczny przemysł i rolnictwo, ale są one stosowane do dziś zarówno w gigantycznych statkach pasażerskich, jak i mikroelektronicznych implantach medycznych.

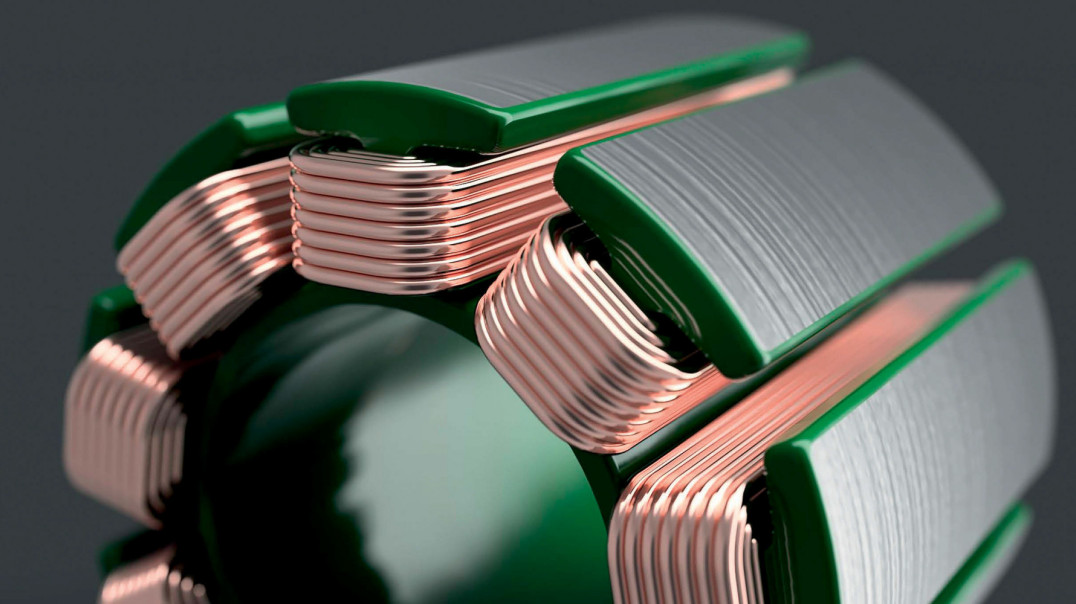

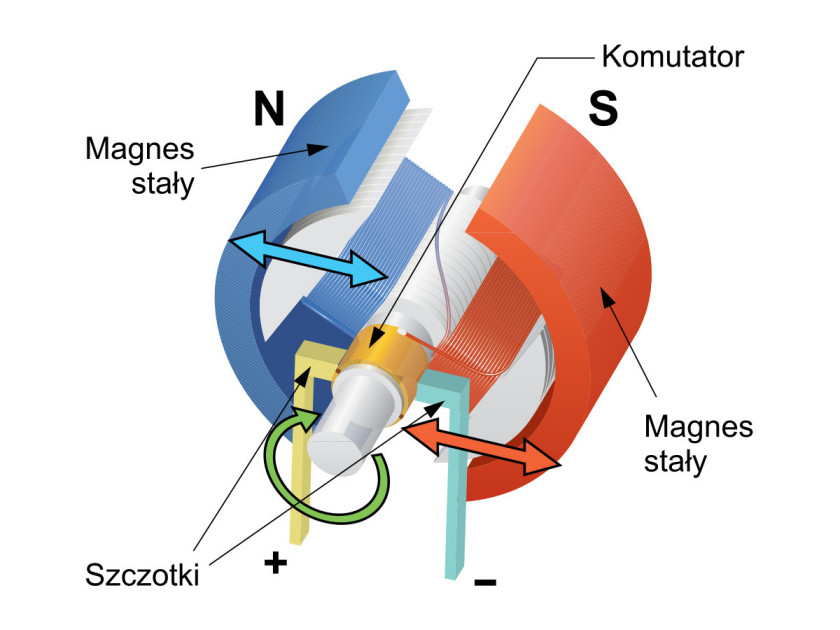

Pierwotna konstrukcja silników DC była wielokrotnie udoskonalana, zawsze jednak zawierała 3 elementy: twornik, magnes i komutator. Twornik to cewka elektryczna przymocowana do obracającego się wału w otoczeniu pola magnetycznego. Pole to jest wytwarzane przez inną cewkę lub magnes stały. Prąd płynący przez twornik indukuje własne pole magnetyczne, które jest przeciwne do stałego pola magnetycznego stanowiącego jego otoczenie. Na skutek wzajemnego oddziaływania tych pół powstaje siła elektromotoryczna generująca moment obrotowy działający na wał. Pełny obrót wału jest możliwy dzięki komutatorowi zbudowanemu z zestawu styków przymocowanych do wału silnika. Zapewnia on zmiany kierunku przepływu prądu w tworniku, a zatem wywołuje płynny i ciągły obrót wirnika.

Kilku słów wyjaśnień wymaga terminologia związana z silnikami DC, gdyż czasami bywa myląca. I tak: ze względu na budowę mechaniczną wirująca część silnika nazywana jest rotorem lub wirnikiem, część statyczna to stator lub stojan. Biorąc pod uwagę budowę elektryczną, część silnika wytwarzająca energię nazywana jest twornikiem. W zależności od jego budowy twornik może być wirnikiem lub stojanem. W literaturze terminy te są często stosowane zamiennie, co czasami prowadzi do nieporozumień. Rozróżniamy dwa rodzaje silników DC: szczotkowe i bezszczotkowe. Mają one również swoje podgrupy.

Silniki szczotkowe prądu stałego

Szczotkowy silnik DC jest najstarszą i jednocześnie najprostszą konstrukcją silnika elektrycznego. Ma sporo wad, ale jest tani. Konstruktorzy urządzeń elektrycznych znajdują w tych silnikach cechy, które powodują, że nadal są chętnie stosowane. Szczotkowe silniki DC doskonale sprawdzają się w aplikacjach wymagających regulacji obrotów oraz momentu obrotowego. Jego konstrukcję stanowi stacjonarny stojan z cewką wytwarzającą stałe pole magnetyczne. W innych konstrukcjach zamiast cewki umieszczane są dwa półkuliste magnesy stałe. Twornik natomiast to zespół cewek (dwóch lub więcej) połączonych z segmentami komutatora. Do jego sekcji doprowadzane jest za pośrednictwem szczotek napięcie zasilające (rys. 1). W silnikach z dwiema sekcjami kierunek przepływu prądu jest zmieniany co pół obrotu wirnika. Zmiana kierunku przepływu prądu przez uzwojenie twornika powoduje, że silnik obraca się cały czas w tym samym kierunku. Prędkość obrotowa wirnika jest zależna od przykładanego napięcia, moment obrotowy jest natomiast proporcjonalny do natężenia prądu. Zmiana polaryzacji napięcia zasilającego powoduje zmianę kierunku obrotów.

Zalety silników szczotkowych prądu stałego decydują o tym, że są one chętnie stosowane w aplikacjach użytkowych. Przede wszystkim mają prostą budowę i nie są drogie, nie wymagają też skomplikowanych sterowników. Ważną zaletą jest liniowa zależność prędkości obrotowej od napięcia zasilającego, co znacznie upraszcza budowę sterowników i skraca czas ich projektowania. Niestety silniki te mają też wady utrudniające pracę konstruktorom. Do najistotniejszych należy zaliczyć zużywające się szczotki. Są one narażone na ciągłe tarcie powodujące degradację powierzchni. Z tego względu muszą być okresowo wymieniane wraz ze sprężynkami dociskającymi. Drugą stronę styku stanowi powierzchnia komutatora, która też się zużywa. Komutator musi być więc również okresowo czyszczony, a nawet wymieniany. Ponadto łuk elektryczny powstający w chwili przełączania generuje zaburzenia EMI oddziałujące na inne urządzenia elektryczne znajdujące się w pobliżu. Problemem może być też bezwładność wirnika. Komutator uniemożliwia natomiast miniaturyzację silnika szczotkowego. Będzie on zawsze większy od jego odpowiednika bezszczotkowego. Nie można także lekceważyć nagrzewania się cewki. Stanowi to spory problem dla konstruktorów. Nie rozwiązuje go w pełni stosowanie nieszczelnych obudów, powstaje za to nowy problem związany z wrażliwością silnika na czynniki środowiskowe. Suche, ciepłe powietrze wpływa niekorzystnie na zużycie szczotek i skraca czas bezusterkowej pracy komutatora i łożysk. Z kolei używanie silnika w ekstremalnie niskich temperaturach zewnętrznych powoduje zagęszczenie smarów i zwiększenie ich lepkości, co powoduje wzrost oporów i tarcia w łożyskach, a zatem i wzrost prądu.

Stałe pole magnetyczne w silnikach DC jest wytwarzane przez cewkę będącą elementem stojana lub przez magnes stały o odpowiedniej konstrukcji mechanicznej.

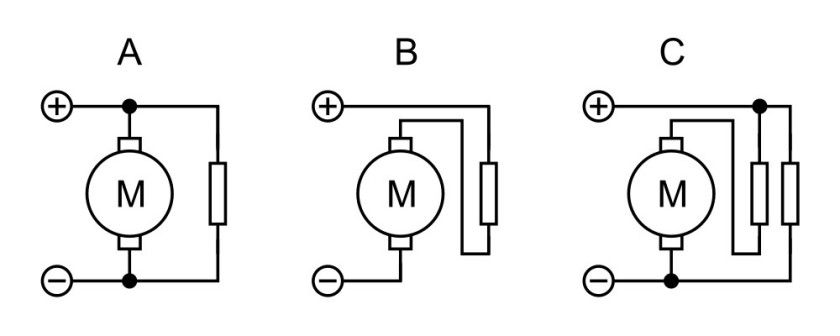

Wyróżnia się 3 konfiguracje cewek statora (rys. 2):

- bocznikową, w której cewka wytwarzająca pole magnetyczne jest połączona równolegle z cewką twornika (rys. 2a),

- szeregową, w której cewka ta jest połączona szeregowo z cewką twornika (rys. 2b),

- hybrydową, w tej konfiguracji cewka wytwarzająca pole magnetyczne ma dwie sekcje, jedną połączoną równolegle, drugą szeregowo z cewką twornika (rys. 2c).

Szczotkowe silniki PM (Permanent Magnet) prądu stałego

Maksymalne obciążenie silnika DC jest zależne od wytwarzanego w nim pola magnetycznego. Swego rodzaju rewolucją było więc wprowadzenie magnesów neodymowych w konstrukcji tych silników. Zastosowanie tak silnych magnesów dało możliwość znacznie większego obciążania silników DC. Obecnie są to najczęściej używane silniki w aplikacjach komercyjnych.

Sterowanie szczotkowymi silnikami DC

Mimo prostej budowy i zasady działania silników szczotkowych DC sterowanie nimi nie jest bynajmniej łatwe. W najprostszych aplikacjach silnik może być zasilany bezpośrednio ze źródła, a do regulacji prędkości można użyć potencjometru. Ewentualna zmiana kierunku obrotu jest uzyskiwana za pomocą zwykłego przełącznika elektrycznego. W bardziej skomplikowanych aplikacjach konieczne jest stosowanie specjalnych układów scalonych – sterowników wykorzystujących wbudowaną logikę.

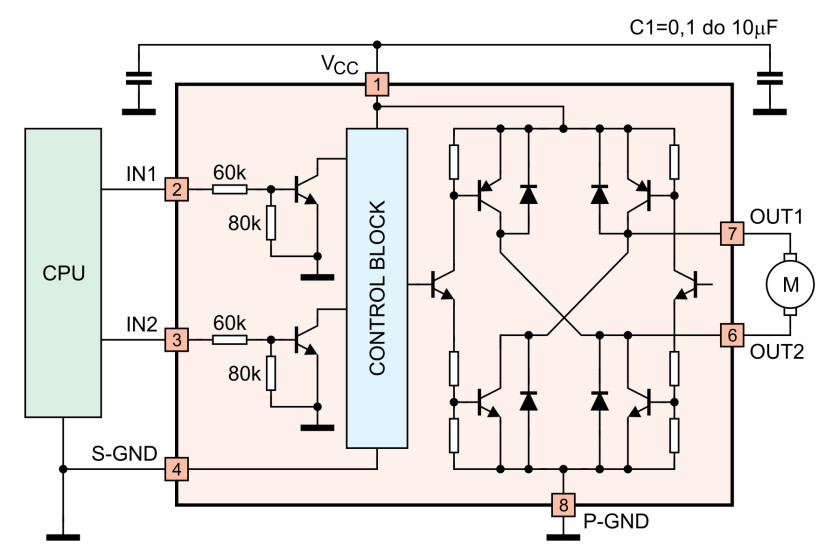

Na rysunku 3 przedstawiono przykładowe rozwiązanie takiego drivera. Jest to układ LB1938FA produkowany przez ON Semiconductor. Sterownik ten ma jeden kanał umożliwiający przełączanie kierunku obrotów, a wyjścia o niskim nasyceniu zapewniają poprawną pracę nawet przy niskich napięciach zasilających. Silnik jest sterowany mostkiem H zabezpieczonym diodami tłumiącymi przepięcia generowane podczas przełączania komutatora. Parametry takie, jak prędkość i kierunek obrotów, są zadawane przez wbudowane CPU. Sterownik LB1938FA zapewnia tryby pracy: do przodu, do tyłu, hamowania i gotowości w zależności od dwóch sygnałów wejściowych. Układ znajduje zastosowanie w notebookach, kamerach cyfrowych, telefonach komórkowych i innych urządzeniach przenośnych.

Silniki bezszczotkowe (BLDC)

Znacznie młodszym krewnym silnika szczotkowego jest silnik bezszczotkowy DC. Pierwsze jego wersje pochodzą z lat 60. XX w. Silniki BLDC charakteryzują się znacznie większą wydajnością, mają też znacznie większy moment obrotowy w przeliczeniu na masę. Umieszczenie magnesu stałego w wirniku (konfiguracja inrunner) i sterowanie otaczającymi go cewkami za pośrednictwem tranzystorów umożliwiło eliminację najważniejszej wady silników szczotkowych DC, jaką są same szczotki. W alternatywnej konfiguracji (outrunner) cewki twornika mogą tworzyć stały rdzeń, wokół którego obraca się rotor z magnesami stałymi napędzający wał silnika. W obu przypadkach cewki są nieruchome. O silnikach BLDC mówi się, że są komutowane elektronicznie (ECM – Electronically Commutative Motors), w odróżnieniu od silników szczotkowych komutowanych mechanicznie.

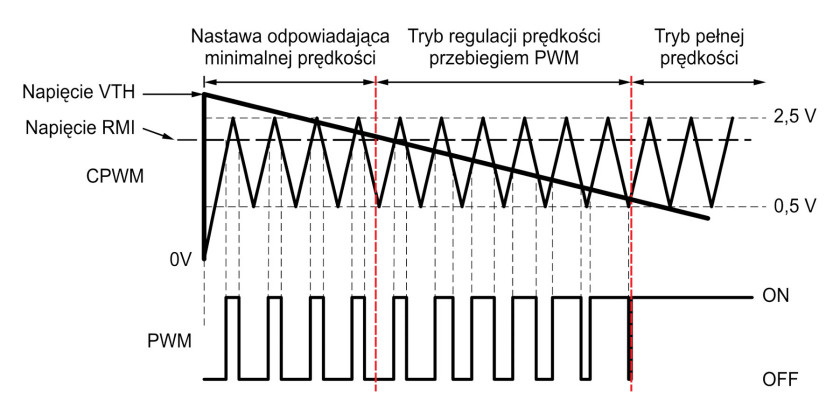

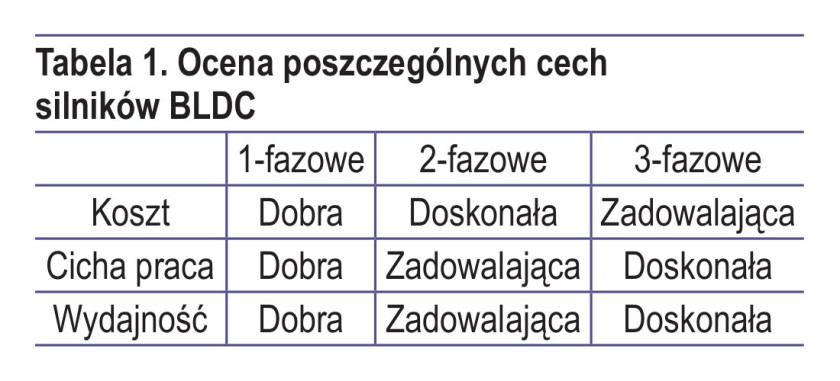

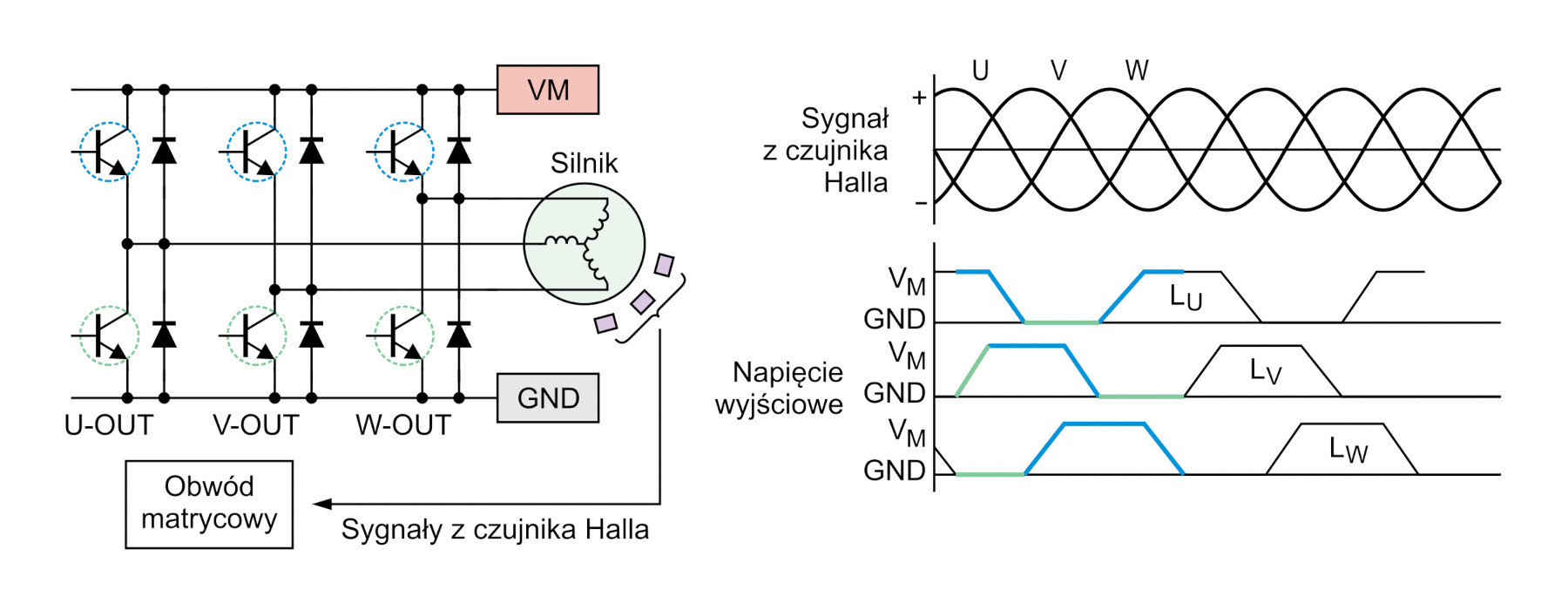

Silniki BLDC wymagają zaawansowanych sterowników elektronicznych potrafiących określać położenie rotora. Może być do tego celu wykorzystywany czujnik Halla reagujący na położenie każdej z cewek twornika podczas pracy silnika. Prędkość obrotów silnika BLDC nie może być już regulowana napięciem jak w silnikach szczotkowych, a jedynie przez zmianę częstotliwości przełączania. Silniki takie są zasilane przebiegiem PWM, jak to pokazano na rysunku 4. Silniki BLDC dzielą się na 1-fazowe, 2-fazowe i 3-fazowe, ale zasada działania jest wspólna dla tych typów. Zamiast mechanicznego komutatora zmieniającego kierunek pola magnetycznego cewek wirnika zastosowano tranzystory, które w sposób ciągły zmieniają fazę napięcia zasilającego cewkę stojana, co powoduje ciągły obrót wirnika. Jednofazowe silniki BLDC znajdują zastosowania w aplikacjach małych mocy, podczas gdy silniki 2-fazowe są częściej stosowane w aplikacjach średnich mocy. Typowym zastosowaniem silników 3-fazowych są czytniki płytek CD i DVD. Cechy poszczególny typów silników zestawiono w tabeli 1.

Sterowanie 1-fazowymi silnikami BLDC

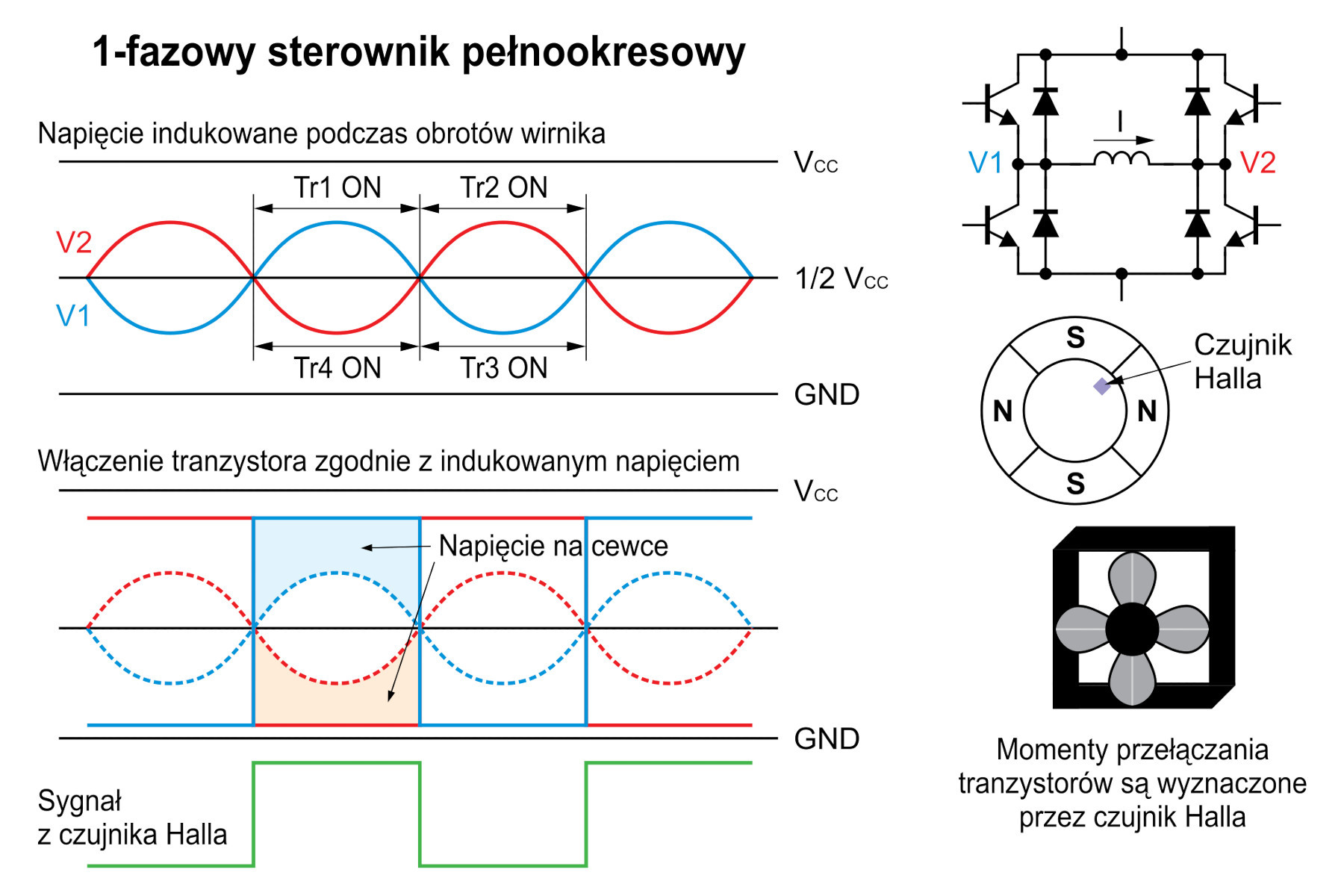

1-fazowe silniki BLDC mają dwa równoległe uzwojenia tworników sterowanych napięciem PWM za pośrednictwem mostka H. Wyjście z pojedynczego czujnika Halla odwraca w sposób ciągły polaryzację prądu płynącego przez uzwojenie twornika, podtrzymując tym samym ciągłe obroty wirnika (rys. 5). 1-fazowe silniki BLDC są bardzo proste w sterowaniu. Do ich obsługi wystarczy jeden układ scalony, np. LB11970RV (1-fazowy sterownik pełnookresowy).

Sterowanie 2-fazowymi silnikami BLDC

Nieco bardziej skomplikowane w sterowaniu są silniki 2-fazowe. Twornik jest w nich złożony z 4 cewek, a pole magnetyczne jest wytwarzane przez 4 pary magnesów stałych. Cewki twornika są pogrupowane w pary, dzięki czemu silniki 2-fazowe charakteryzują się większym momentem obrotowym niż 1-fazowe. Silniki 2-fazowe są stosowane typowo w niekrytycznych aplikacjach niskiego poziomu, jak np. duże wentylatory, nie wymagają więc wyrafinowanych sterowników. W rezultacie silniki 2-fazowe są silniejsze i tańsze. Do ich obsługi mogą być używane sterowniki ON Semiconductor, np. LB1668M (idealny do sterowania silnikiem wentylatora).

Sterowanie 3-fazowymi silnikami BLDC

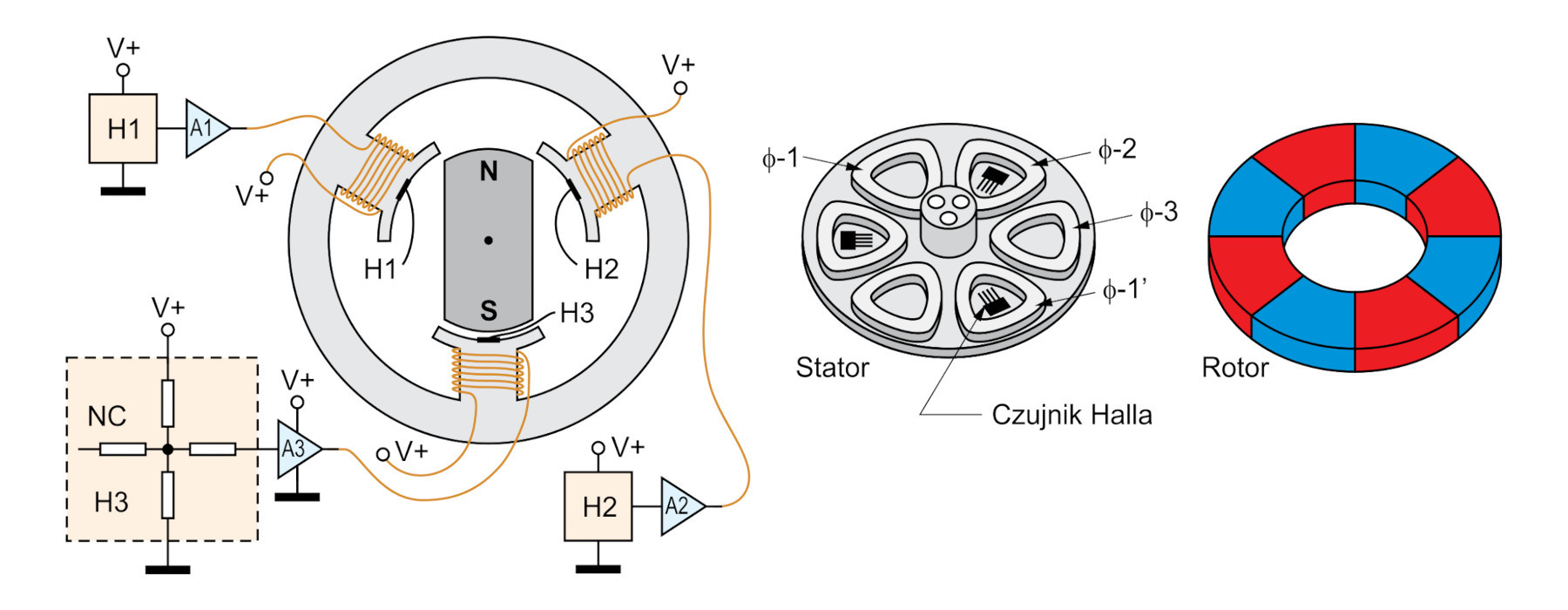

Silniki 3-fazowe BLDC mają 3 cewki tworników, co odpowiada 6 stanom komutacji. W każdej z cewek są zwykle umieszczane czujniki Halla reagujące na przejścia nad nimi magnesów stałych będących elementami wirnika (rys. 6). Zasadę wykorzystywania sygnałów z czujników Halla przedstawiono na rysunku 7. I w tym przypadku sygnały z czujników Halla określają momenty przełączania. Sygnały te poprzez odpowiedni układ połączeń załączają tranzystory sterujące bezpośrednio cewkami silnika. W silnikach 3-fazowych przełączanie odbywa się oczywiście 3 razy szybciej niż w silnikach 1-fazowych. Skutkuje to mniejszymi wibracjami i większą precyzją regulacji obrotów. Przykładem sterownika 3-fazowego silnika BLDC z czujnikami Halla jest układ LB1976 (ON Semiconductor).

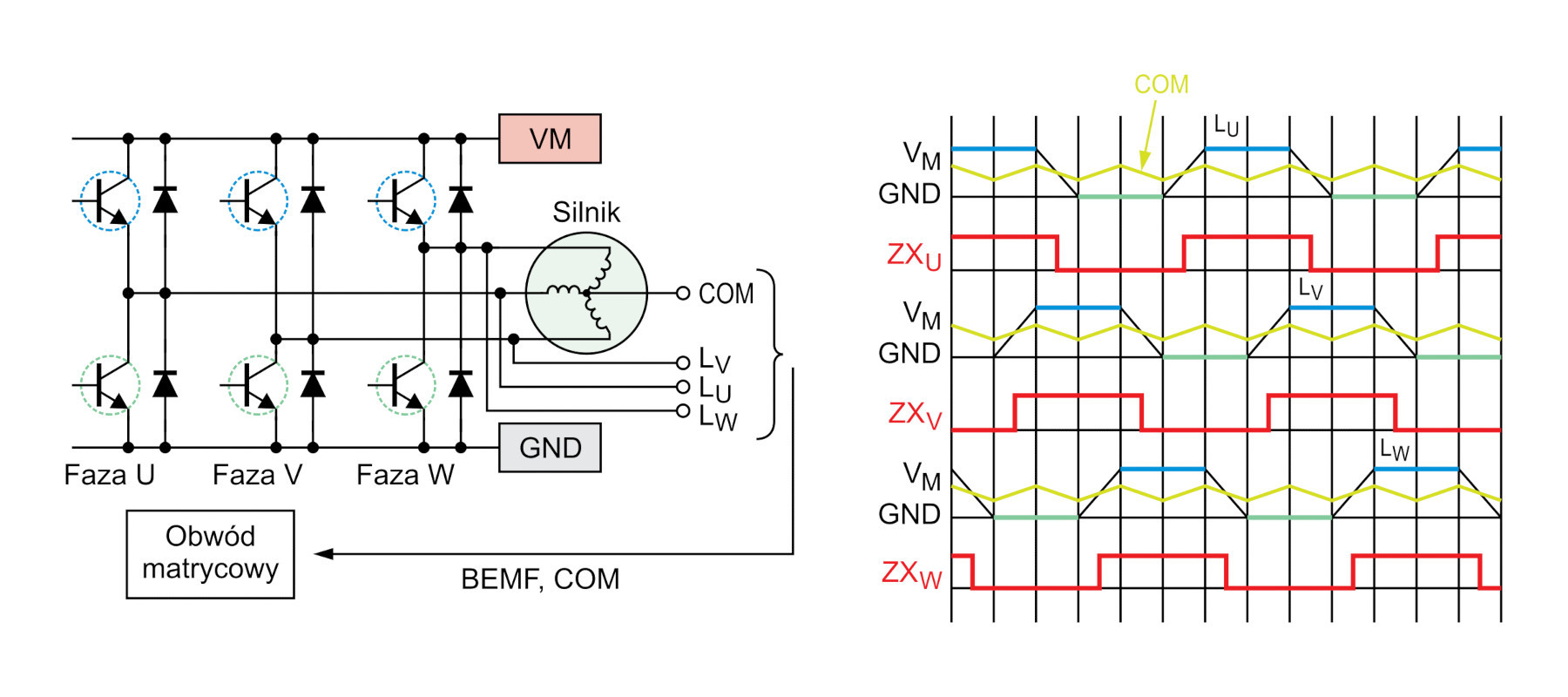

Sterowanie silnikami może być prowadzone także bez czujników Halla, wykorzystując sygnał BEMF (Back EMF) pochodzący z każdej cewki (rys. 8). Sygnał taki uzyskuje się przez porównanie napięcia indukowanego w każdej z trzech cewek z napięciem środkowym (punkt COM). Wynik takiego sprzężenia jest wzmacniany, podawany na układ detekcji położenia wirnika. Sygnały z trzech cewek są przekształcane w przebiegi impulsowe przesunięte wz ględem siebie o 120°. Niektóre sterowniki używają prostych komparatorów do określenia fazy każdego uzwojenia, inne wymagają stosowania zewnętrznych MCU. 3-fazowy, bezczujnikowy scalony sterownik firmy ON Semiconductor LB11983 zawiera detektor położenia wirnika z układami: rozruchowym, taktującym, przełączającym, zabezpieczenia termicznego i sterowania nasyceniem. Układ ten nie wymaga zewnętrznego MCU, jednak w obwodach bardziej złożonych mogą być stosowane wspomagające układy zewnętrzne.

Sterowniki silników BLDC wykorzystujące sygnały BEMF mają problem z określeniem pozycji wirnika w chwili startu, gdyż sygnały te nie są jeszcze generowane. W tym przypadku silnik startuje z nieznanej pozycji, tzn. nie jest wiadome położenie stojana względem wirnika. Pozycja ta musi być szybko rozpoznana już w trakcie pracy, gdyż włączenie nieodpowiedniej fazy może spowodować zmianę kierunku obrotów silnika, a nawet uniemożliwić jego pracę.

Silniki krokowe

Silniki DC znalazły liczne zastosowania, ale okazało się, że nie zawsze wymagany jest ciągły i płynny obrót wirnika. Naturalna cecha silnika BLDC polegająca na tym, że do jego obrotu konieczne jest ciągłe przełączanie napięć między uzwojeniami, przyczyniła się do powstania silników krokowych. Ich wirnik może obracać się z określonymi przyrostami i pozostawać stabilnie w tych stanach, jeśli zostanie przerwane sterowanie. Wznowienie podawania napięć na cewki powoduje kontynuację obrotów. Silniki krokowe nie mają komutatorów i szczotek. Są to synchroniczne silniki prądu stałego z elektronicznie przełączanym polem magnetycznym wywołującym obroty twornika (jego magnesów). Można uznać, że silniki krokowe są sterowane impulsami cyfrowymi, a idąc dalej przyjąć, że stanowią one pewien osobliwy rodzaj przetwornika cyfrowo-analogowego przetwarzającego wartości cyfrowe na analogowe przemieszczenie kątowe.

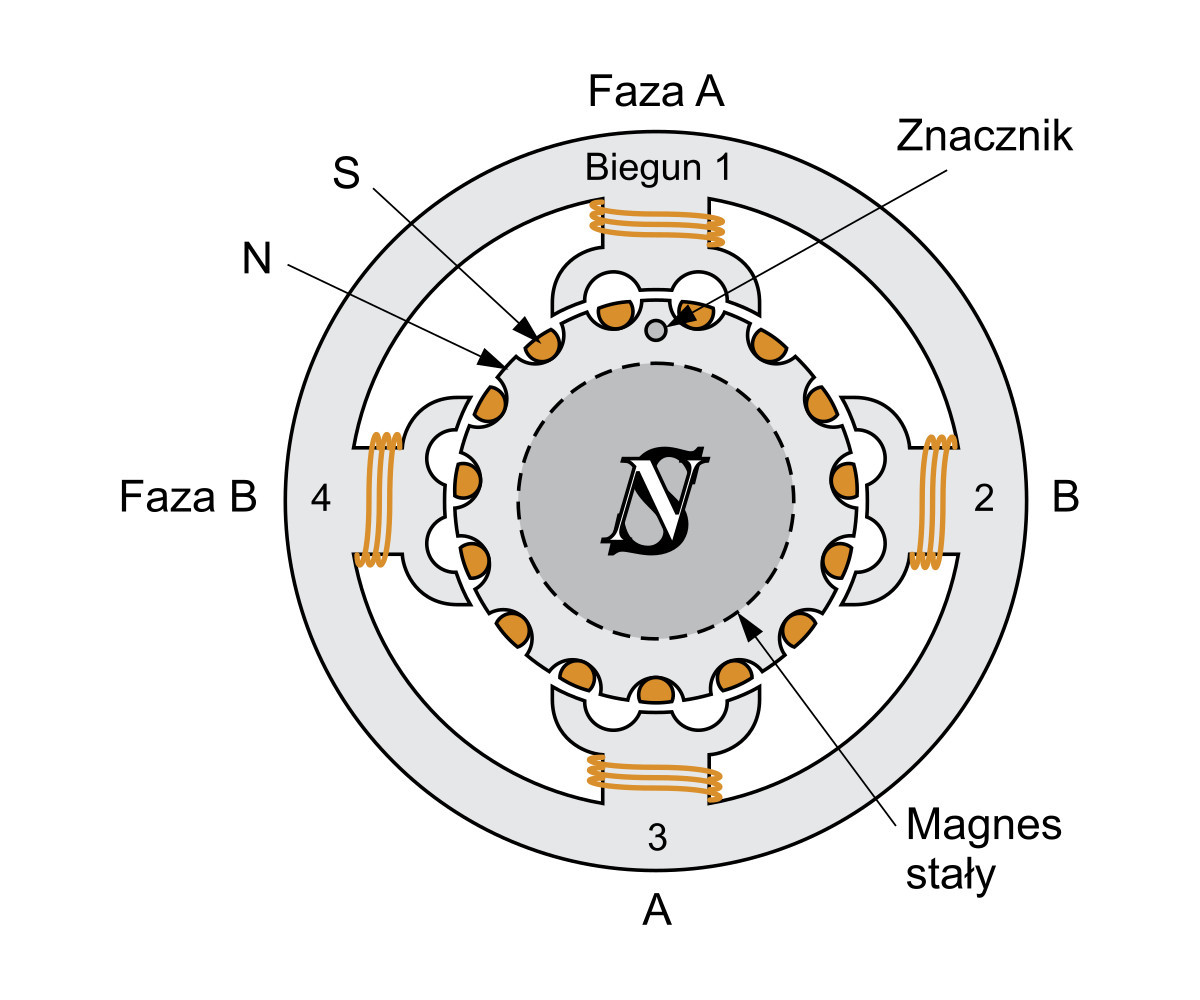

W silniku krokowym pełny kąt obrotu wirnika jest podzielony na dyskretną liczbę kroków. Liczba tych kroków (faz) jest równa liczbie magnesów rozmieszczonych wokół centralnego rdzenia (rys. 9).

Silniki krokowe dzielą się na 3 podstawowe typy: silniki z magnesem stałym, ze zmienną reluktancją i hybrydowe:

- silniki z magnesem stałym mają magnesy stałe umieszczone w wirniku i stalowe stojany. Są to silniki o najniższej rozdzielczości.

- silniki o zmiennej reluktancji odznaczają się wysoką rozdzielczością, ale bardzo niskim momentem obrotowym, są więc używane raczej rzadko.

- silniki hybrydowe łączą cechy silników z magnesem stałym oraz zmiennej reluktancji. Mają duży moment obrotowy i dużą rozdzielczość.

W aplikacjach użytkowych najczęściej stosowane są silniki 2-fazowe.

Mają one dwa rodzaje uzwojeń: unifilarne i bifilarne:

- silniki z uzwojeniem unifilarnym mają dwa uzwojenia na fazę. Z tego względu są dość trudne w sterowaniu, gdyż musi być odwracany kierunek prądu cewki. Ponadto w danej chwili tylko połowa uzwojeń jest zasilana, co stanowi oczywiście wadę. Silniki tego typu mają 4–5 wyprowadzeń.

- silniki z uzwojeniem bifilarnym mają jedno uzwojenie na fazę, są mniejsze i lżejsze od silników unifilarnych. Są łatwe w sterowaniu, ponieważ nie jest wymagana zmiana kierunku prądu w uzwojeniu. Silniki te mają 6–8 wyprowadzeń.

Sterowanie silnikami krokowymi

Uzwojenia silników krokowych są najczęściej sterowane przebiegiem PWM za pośrednictwem mostków H, po jednym na uzwojenie. Kąt obrotu jest proporcjonalny do liczby impulsów, a prędkość obrotowa do ich częstotliwości. Podczas pracy z pełnymi krokami występuje dość duży hałas i drgania. Niestety, mogą wystąpić też przypadki gubienia kroków ("step-out"), a zatem utraty kontroli położenia wirnika. Problem ten jest rozwiązywany przez zastosowanie mikrokroków, a więc zasilając uzwojenia tak, aby wirnik, wykonując jeden pełny krok, przechodził przez położenia pośrednie.

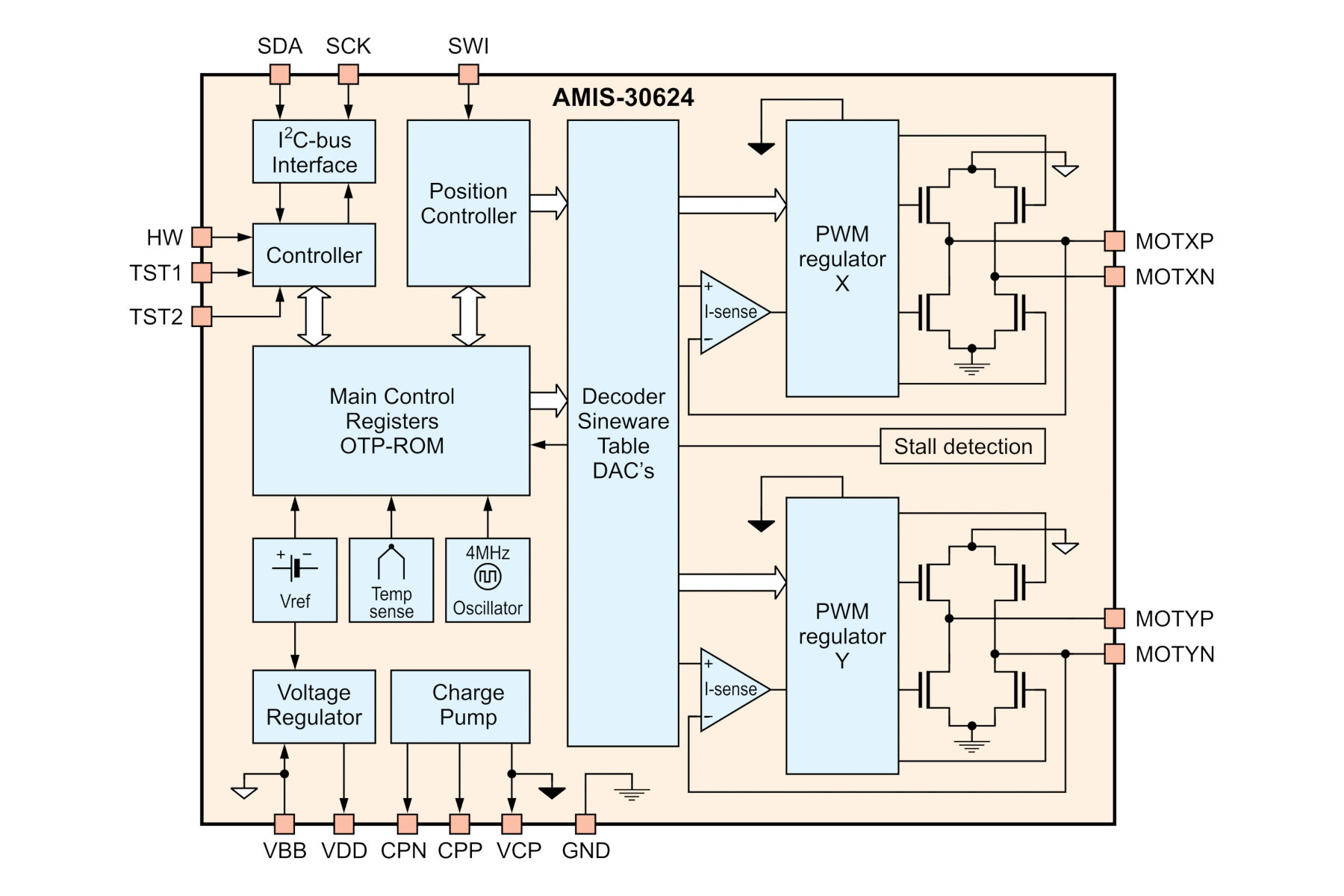

Jeśli podczas szybkiego zatrzymania silnika wykonuje on jeszcze kilka kroków, bardzo istotna jest prawidłowa detekcja stanu przeciągania i stanu zatrzymywania. W tym przypadku wysoce wskazane jest sterowanie w zamkniętej pętli w odróżnieniu od pozycjonowania bezwzględnego w otwartej pętli, polegającego na zliczaniu kroków. Pozostaje jeszcze adaptacyjne sterowanie prędkością silnika krokowego pozwalające na zatrzymanie go najszybciej jak to możliwe, mimo ewentualnego zwiększania obciążenia w tej fazie. Jest to możliwe na podstawie obserwacji wzrostu BENF i odpowiedniego zwiększania częstotliwości impulsów zasilających silnik. Powyższy algorytm jest realizowany w scalonym, jednochipowym sterowniku AMIS-30624 (rys. 10). Jest on konfigurowany do pracy z różnymi typami silników krokowych, zakresów pozycjonowania oraz takich parametrów jak prędkość, przyspieszenie i opóźnienie. Ma wbudowany bezczujnikowy detektor step-loss zabezpieczający pozycjoner przed utratą kroków i zatrzymujący silnik, gdy wchodzi on w stan przeciągnięcia. Zapewnia to cichą, a jednocześnie dokładną kalibrację podczas przebiegu referencyjnego i pozwala na pracę z półzamkniętą pętlą. Układ AMIS-30624 zawiera zarówno analogowe obwody wysokonapięciowe, jak i cyfrowe bloki sterujące. Jest przeznaczony do małych aplikacji branży motoryzacyjnej, przemysłowej i budowlanej.

Zalety i wady silników krokowych

Tak jak wszystkie urządzenia, czy to mechaniczne czy elektroniczne, silniki krokowe mają swoje zalety i wady.

Zalety to:

- sterowanie pozycją i prędkością w otwartej pętli

- możliwość łatwego sterowania sygnałami cyfrowymi za pośrednictwem mikrokontrolera,

- bardzo duża trwałość, brak komutatorów i szczotek.

Uzyskanie powyższych zalet wiąże się z przyjęciem pewnych kompromisów, takich jak:

- możliwość przeskakiwania kroków przy źle zaprojektowanym sterowaniu,

- dość duże drgania i hałas podczas pracy,

- mniejsza wydajność w porównaniu z innymi silnikami BLDC.

O tym, czy konieczne jest stosowanie silnika krokowego, czy nie, decydują wymagania aplikacji. Jeśli okaże się, że silnik krokowy jest wskazany, zastosowanie odpowiedniego sterownika może przyczynić się do złagodzenia, a nawet całkowitego wyeliminowania potencjalnych problemów.

Jarosław Doliński