Akcelerometr pozwala na pomiar statycznych oraz dynamicznych sił przyspieszenia, co znajduje użycie w setkach różnych zastosowań – od detekcji orientacji ekranu telefonu komórkowego do rejestracji drgań skorupy ziemskiej, wykonywanej tradycyjnie przez klasyczne sejsmografy. Wartość mierzona przez akcelerometr jest sumą wektora grawitacji ziemskiej, przyspieszeń powodowanych przez inne siły zewnętrzne oddziałujące na obiekt oraz generowanych przez ruch ciała. Jak w przypadku każdego czujnika, wartość wskazań uzyskiwanych przez akcelerometr zaburzona jest przez sygnał szumu zależny od wielu zmiennych środowiskowych. Uwzględnienie oraz korekta tego typu zjawisk pozwala znacząco poprawić dokładność uzyskiwanych wyników pomiarowych, w efekcie zaś zoptymalizować pracę całego systemu.

Za pomocą dostępnych na rynku modeli akcelerometrów o dużej dokładności możliwe jest osiągnięcie wartości precyzji pomiaru orientacji obiektu rzędu 0,005°, wymaga to jednak właściwej kalibracji urządzenia, identyfikacji źródeł błędów oraz ich korekty. Przykładowo, naprężenia działające na płytkę PCB mogą powodować błędy pomiaru przyspieszenia o wartości sięgającej 20 mg, co przekłada się na błąd wyznaczenia orientacji rzędu 1°.

Konstrukcja akcelerometru MEMS

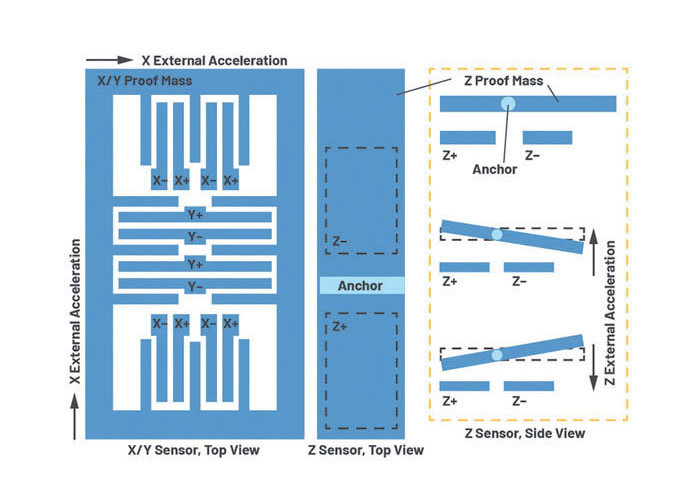

Głównym komponentem typowego trójosiowego akcelerometru wykonanego w technologii MEMS jest element pomiarowy, czyli masa umieszczona na elementach sprężynujących. Masa ta ma swobodę ruchu w określonej osi. W przedstawionym na rysunku 1 przykładowym schemacie obrazującym konstrukcję trójosiowego akcelerometru MEMS wykorzystano dwie masy – jedna ma swobodę ruchu w płaszczyźnie X-Y, druga zaś w osi Z. W reakcji na działające na obiekt przyspieszenia masa zmienia swoje położenie, to zaś poprzez odpowiedni mechanizm przetwarzane jest na zmianę wartości elektrycznej.

Najpowszechniej stosowanym sposobem konwersji przemieszczenia masy na zmianę wartości elektrycznej jest mechanizm pojemnościowy. Przemieszczenie się masy powoduje zmianę odległości pomiędzy elementami tworzącymi okładki kondensatora, to zaś przekłada się na zmianę jego pojemności, wykrywanej następnie przez elektroniczne obwody przetwarzania sygnału. W przedstawionym na rysunku 1. przykładzie zastosowano nieco odmienne mechanizmy konwersji sygnału fizycznego na wartość elektryczną dla różnych osi detekcji. W przypadku osi X oraz Y ruchome elementy masy tworzą okładki kondensatora grzebieniowego. W przypadku osi Z ruchomy element stanowi jedną z okładek kondensatora płaskiego.

Oddziałujące na czujnik naprężenia, zarówno ściskające jak i rozciągające, powodują odkształcanie się podłoża krzemowego oraz wykonanych w nim elementów. Ponieważ masa swobodna połączona jest z podłożem jedynie za pomocą sprężyn, nie przenoszą się na nią odkształcenia podłoża. Oznacza to, że w wyniku oddziaływania zewnętrznych sił zmienia się wzajemne położenie podłoża oraz masy, zmienia się też odległość pomiędzy nimi. W przypadku czujnika w osi X-Y odległość ta nie wpływa na mierzoną wartość pojemności – kondensator umieszczony jest w innej płaszczyźnie, jednak w przypadku osi Z zaburza wyniki pomiaru. Dodatkowo element pomiarowy dla osi Z umieszczony jest w centralnej części podłoża, gdzie wartości odkształceń powodowanych przez naprężenia są największe.

Poza zakłóceniami generowanymi przez naprężenia mechaniczne, oś Z jest zazwyczaj również najbardziej podatna na zmiany temperatury. W większości przypadków temperatura układu raczej nierównomiernie rozkłada się wzdłuż osi Z. Układ czujnika przymocowany jest zazwyczaj do płytki PCB za pomocą złącz lutowniczych, będących jednocześnie głównymi elementami odprowadzającymi ciepło z układu, co powoduje dość równomierny rozkład temperatury w płaszczyźnie X-Y. W przypadku osi Z ciepło poprzez zjawisko konwekcji unosi się do góry, co powoduje powstanie gradientu temperatury, przekładającego się w efekcie na zaburzenia wyniku pomiaru wartości pojemności.

Wspomniane czynniki powodują, że w trójosiowym akcelerometrze MEMS oś Z jest zazwyczaj najbardziej podatna na zaburzenia wyniku pomiaru w efekcie oddziaływania czynników zewnętrznych, takich jak temperatura otoczenia, drgania oraz naprężenia systemu.

Badanie dokładności pracy akcelerometru

W celu zbadania rzeczywistej dokładności czujnika korzystne jest dokonanie własnych pomiarów parametrów pracy układu. Bardzo pomocnym narzędziem okazać się mogą gotowe płytki ewaluacyjne, bardzo często obecne w ofercie producentów i dystrybutorów sensorów. Zawierają one czujnik wraz ze wszystkimi niezbędnymi wyprowadzeniami, co bardzo ułatwia i przyspiesza proces uruchomienia urządzenia i rozpoczęcia testów. Jest to szczególnie przydatne w przypadku akcelerometrów z wyjściem cyfrowym, gdzie sposób podłączenia czujnika z mikrokontrolerem nie ma większego wpływu na zaburzenie otrzymanych i odczytanych wyników pomiarów.

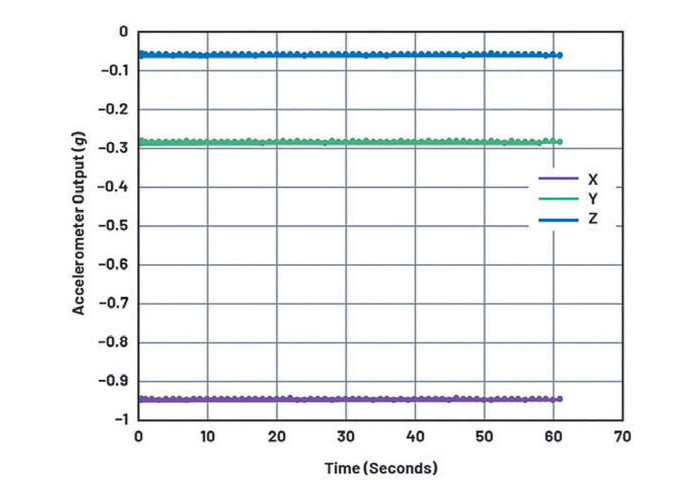

Pierwszym i najbardziej podstawowym testem jest sprawdzenie krótkoterminowej stabilności pomiaru. W tym celu należy umieścić układ czujnika w możliwie stabilnym położeniu, dokładając dużej staranności w celu eliminacji potencjalnego wpływu drgań oraz naprężeń. Następnie należy dokonać rejestracji danych z czujnika przez okres rzędu kilku do kilkunastu minut. Na rysunku 2 przedstawiono przykładowy wynik takiego testu dla jednego z modeli akcelerometrów MEMS. Na podstawie zarejestrowanej serii danych możliwe jest obliczenie podstawowych wartości sygnału, takich jak odchylenie standardowe oraz zakres zmian. W przedstawionym przypadku zakres zmian sygnału wynosi od 800 do 1100 μg, w zależności od osi pomiaru. Dobrym pomysłem jest dokonanie testów dla różnych położeń czujnika, co pozwala wyeliminować lub przynajmniej zidentyfikować wpływ czynników zakłócających dokładność pomiaru dla określonej osi. Przykładowo, skonstruowany zestaw pomiarowy może charakteryzować się zwiększonym poziomem drgań dla osi Y, związanym z pracą wentylatora znajdującego się w umieszczonym na biurku w pobliżu czujnika laptopie. Brak ponownego przeprowadzenia badań dla zmienionej orientacji czujnika może doprowadzić do uzyskania błędnych wniosków o dokładności pomiaru sygnału dla danej osi, podczas gdy odpowiedzialna za to jest przyczyna zewnętrzna.

Filtracja sygnału

Jednym z wewnętrznych obwodów przetwarzania sygnału pomiarowego w czujniku jest konfigurowalny filtr dolnoprzepustowy. Jego domyślne pasmo przenoszenia jest dość wysokie, wynosi zazwyczaj około 1000 Hz. Dla wielu rodzajów zastosowań nie ma konieczności korzystania z tak szerokiego pasma pracy. Zmiana konfiguracji wbudowanego filtra lub zastosowanie własnych algorytmów filtracji (sprzętowych lub programowych) jest jednym ze skuteczniejszych sposobów obniżenia poziomu szumów rejestrowanego sygnału. Wartość odchylenia standardowego sygnału jest proporcjonalna do pierwiastka wartości szerokości pasma sygnału. Przykładowo, jeśli dla domyślnej konfiguracji filtra o częstotliwości odcięcia 1000 Hz rejestrowany poziom szumów wynosi 1000 μg, to dla filtra o częstotliwości 10 Hz będzie on wynosił 100 μg. Ta teoretyczna zależność w praktyce uzależniona jest również od nachylenia charakterystyki oraz struktury zastosowanego filtru. Im bardziej jest ona zbliżona do skokowej charakterystyki filtru idealnego, tym lepiej wyniki pomiaru odpowiadać będą oczekiwanej wartości teoretycznej.

Wpływ temperatury na wskazania czujnika

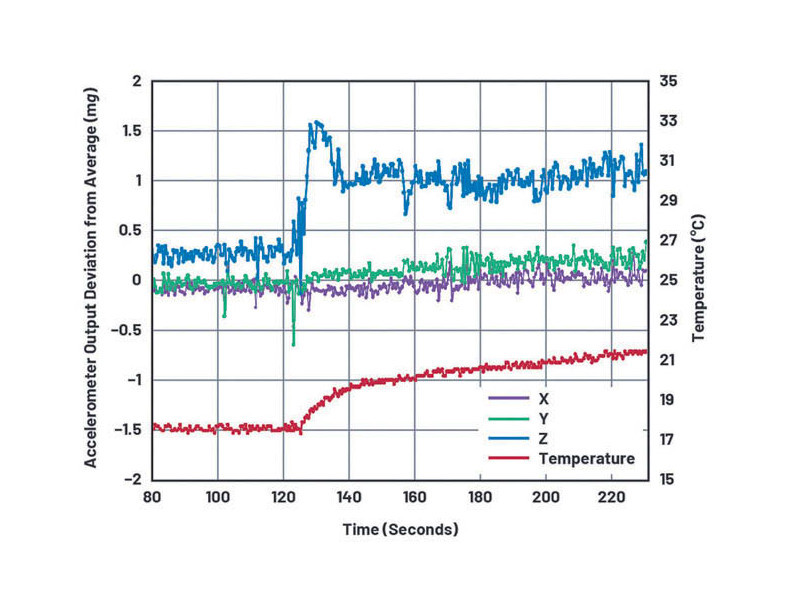

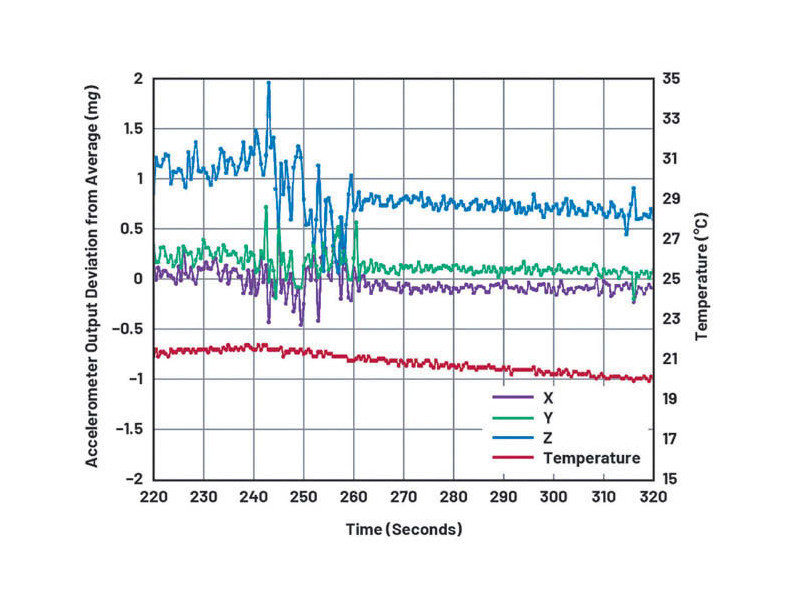

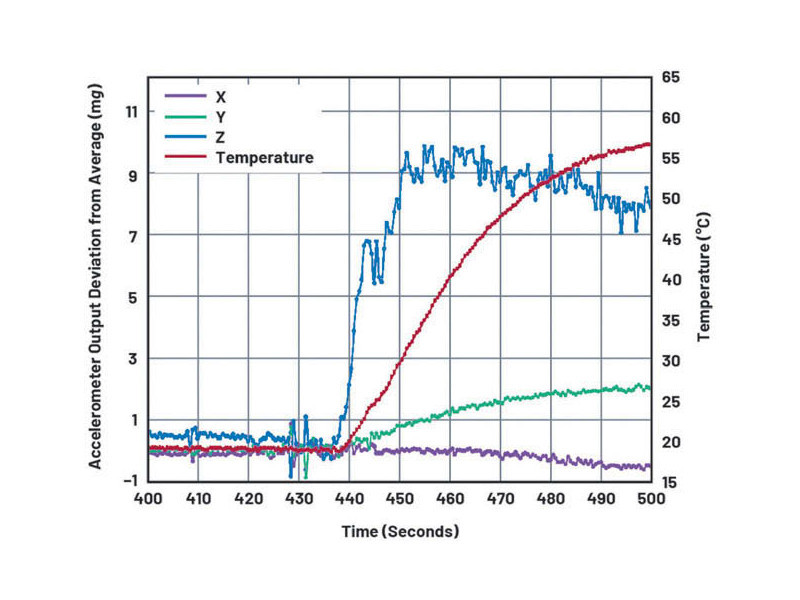

Kolejnym czynnikiem mogącym mieć znaczący wpływ na uzyskane wskazania czujnika jest temperatura otoczenia. Do wykonania podstawowych testów z tego zakresu wystarczające będzie posiadanie stacji lutowniczej na gorące powietrze. Po ustawieniu lutownicy w tryb nadmuchu chłodnym powietrzem (w praktyce wyższym o kilka stopni od temperatury pokojowej) należy ponownie dokonać rejestracji krótkiej serii pomiarowej. Szczególnie korzystne jest ustawienie nadmuchu w osi pionowej, co pozwala szybko zidentyfikować potencjalne problemy związane z nierównomiernym nagrzewaniem czujnika. Przykładową zarejestrowaną serię pomiarową przedstawiono na rysunku 3 oraz rysunku 4. Zarejestrowany sygnał pokazuje wysoką wrażliwości osi Z na zmiany temperatury, wielokrotnie większej niż w przypadku pozostałych osi. Jest to typowe dla większości akcelerometrów MEMS, wynika zaś z uprzednio opisanych powodów.

Efekt staje się jeszcze bardziej widoczny w przypadku znaczniejszych skoków temperatury, co zobrazowane zostało na rysunku 5. Wyniki uzyskane wskutek szybkiego nagrzewania akcelerometru mogą znacząco odbiegać od wartości katalogowych, gdyż te otrzymywane są za pomocą innej metodologii. Badany czujnik umieszczany jest w piecu, ten zaś powoli nagrzewa się w całym zakresie temperaturowym pracy akcelerometru. Powolne tempo tego procesu powoduje jednak w miarę jednorodne nagrzewanie całego objętości czujnika. W przypadku lutownicy na gorące powietrze tempo wzrostu temperatury jest dużo wyższe, generując dodatkowy stres temperaturowy, czyli różnicę temperatury pomiędzy poszczególnymi obszarami czujnika. Stres ten ma największą wartość oraz największe znaczenie dla pomiaru w osi Z, co znajduje odbicie w wynikach testów.

Stabilność długookresowa

Innym bardzo ważnym parametrem koniecznym do uwzględnienia i sprawdzenia jest długookresowa stabilność wskazań akcelerometru, informująca o powtarzalności uzyskanych przez sensor wyników pomiarów. Każdy czujnik ma tendencję do dryft u, tj. zmiany wartości sygnału wyjściowego w funkcji czasu, niezwiązanej ze zmianą mierzonego zjawiska oraz stanu otoczenia. Producenci często podają w notach katalogowych przewidywaną wartość stabilności sygnału wyjściowego w dłuższym okresie czasu, typowo dla 10 lat. Pojedyncze egzemplarze danego układu charakteryzować będą się jednak różną wartością tego parametru, co wynika z minimalnych różnic powstałych podczas procesu produkcji układu. Wartość katalogową traktować można jako wartość odchylenia standardowego dla danego modelu urządzenia – znaczna większość egzemplarzy danego układu powinna charakteryzować się stabilnością nie gorszą niż podana w nocie katalogowej, w całej populacji wystąpić mogą jednak pojedyncze urządzenia o gorszych parametrach. Zazwyczaj wartość błędu związanego z dryft em długookresowym narasta w sposób proporcjonalny do pierwiastka wartości czasu pracy układu. Wysoka stabilność jest szczególnie ważna w przypadku urządzeń nie mogących podlegać regularnej kalibracji.

Mechaniczny projekt systemu

Opisane parametry oraz podatności powinny przełożyć się na projekt urządzenia, szczególnie w zakresie aspektów mechanicznych. Sposób rozmieszczenia czujnika na płytce oraz konstrukcja obudowy będą mieć znaczący wpływ na całkowitą dokładność uzyskiwanych pomiarów. Szczególnie istotnym czynnikiem może być fakt przenoszenia drgań oraz obciążeń obudowy na układ czujnika. W ogólności układ czujnika wraz z otoczeniem tworzy układ dynamiczny drugiego rzędu, posiadający swoją częstotliwość rezonansową. W większości przypadków zasadnicze zadanie projektanta polega na dobraniu materiałów oraz rodzaju montażu w taki sposób, aby nie dopuścić do powstania częstotliwości rezonansowej w zakresie pasma pracy akcelerometru. Dla osiągnięcia tego celu skorzystać można z poniższych wskazówek.

- Bezpieczne oraz stabilne umocowanie płytki PCB do sztywnej powierzchni obudowy. W tym celu warto użyć kilku śrub montażowych w połączeniu z warstwą spoiwa łączącego obudowę z płytką.

- Umieszczenie czujnika w pobliżu śruby montażowej lub łącznika. W przypadku dużych płytek PCB warto użyć kilku śrub montażowych w środkowej części płytki, aby zminimalizować rozchodzenie się po jej powierzchni drgań o niskiej częstotliwości mogących zakłócić wyniki pomiarów.

- Jeśli płytka PCB umieszczona jest mechanicznie w obudowie jedynie za pomocą metody wpustu i pióra warto zwiększyć grubość płytki.

- W przypadku zastosowań przeznaczonych do długotrwałej ciągłej pracy bardzo ważne jest zachowanie odpowiedniej stabilności pracy czujnika. W tym celu warto dokonać doboru wykorzystywanych do konstrukcji płytki materiałów w oparciu o stabilność ich właściwości w długim okresie czasu.

- W przypadku mozaiki ścieżek w pobliżu układu czujnika oraz sposobu jego lutowania należy przestrzegać wytycznych producenta. Po zakończeniu montażu zalecana jest indywidualna kalibracja każdego egzemplarza urządzenia, co pozwoli wyeliminować ewentualne niedokładności pomiaru powstałe podczas tego procesu.

Zalewanie układów elektronicznych

Jednym ze sposobów zabezpieczania układów elektronicznych przed wpływem środowiska zewnętrznego jest zalewanie całej płytki umieszczonej w obudowie żywicą lub inną substancją ochronną. W przypadku akcelerometrów MEMS należy uwzględnić różnice pomiędzy charakterystykami termicznymi obudowy czujnika oraz substancji wykorzystywanej do zalewania. Inne wartości współczynnika rozszerzalności temperaturowej tych dwóch substancji doprowadzą do powstania sił naprężeń oddziałujących na czujnik, co skutkować będzie zaburzeniem wyników pomiarów. Niemal niemożliwe jest idealne dobranie odpowiednich charakterystyk substancji zalewającej, zawsze istnieje też wysokie ryzyko degradacji właściwości materiału z upływem czasu życia urządzenia, zatem generalnie nie zaleca się zalewania układów korzystających z akcelerometrów MEMS, szczególnie w przypadku chęci uzyskania wysokiej dokładności pomiaru.

Właściwości cieplne

W celu uzyskania najlepszej efektywności akcelerometru ważne jest zapewnienie odpowiednich termicznych warunków jego pracy. Jak pokazano, nawet niewielkie zmiany temperatury układu mogą prowadzić do poważnego zaburzenia wyników pomiarów. Sensor powinien być umieszczony na płytce PCB w miejscu charakteryzującym się minimalnym gradientem temperatury, w oddaleniu od układów generujących duże ilości ciepła, np. elementów mocy. W miarę możliwości powinien być również oddalony od miejsc charakteryzujących się dużym przepływem powietrza, np. wentylatorów.

Podsumowanie

Dokładność wskazań akcelerometru MEMS może być zaburzana przez wiele czynników wewnętrznych oraz zewnętrznych. Podczas projektowania urządzeń wykorzystujących tego typu układu należy położyć szczególny nacisk na minimalizację wpływu tych zjawisk na wskazania sensora. Ważnym aspektem jest już sam wybór modelu czujnika – znajomość not katalogowych i porównanie odpowiednich parametrów pozwala ocenić przydatność danego układu dla potrzeb aplikacji.

Damian Tomaszewski