Wraz ze wzrostem natężenia prądu w obwodzie istotnie rośnie też ryzyko powstania uszkodzeń struktury płytki lub umieszczonych na niej komponentów. Zdarzenie takie prowadzić może w efekcie do sytuacji niebezpiecznej nie tylko dla urządzenia, ale też dla zdrowia i życia użytkownika. W przypadku projektowania PCB dla układów dużej mocy konieczne jest zatem bezwzględne przestrzeganie reguł i zaleceń gwarantujących bezpieczeństwo systemu. Poniżej przedstawione zostały podstawowe wskazówki projektowe dotyczące tego procesu.

Rozmiary ścieżek

Zgodnie z podstawowymi prawami fizyki i właściwościami materiałów, rezystancja ścieżki rośnie proporcjonalnie do jej długości. Wzrost rezystancji powoduje zaś zwiększenie mocy strat generowanych przez ten element, rozpraszanych głównie w postaci energii cieplnej. Jako że podstawowym celem projektowania PCB dla układów dużej mocy jest minimalizacja mocy strat generowanych w obwodzie, wysoce wskazanym jest utrzymywanie minimalnej niezbędnej długości ścieżek, szczególnie w przypadku ścieżek, przez które przepływa sygnał o dużej mocy. Przestrzeganie tej zasady zwiększa ponadto wytrzymałość i niezawodność obwodu drukowanego.

W celu prawidłowego obliczenia szerokości ścieżki w zależności od maksymalnego natężenia płynącego przez nią prądu skorzystać można z formuł zawartych w standardzie IPC-2221, w sieci dostępne są również darmowe narzędzia do prowadzenia tego typu kalkulacji.

Dla powodzenia całego projektu istotna jest także wartość grubości ścieżek, z reguły jednakowa dla całej warstwy przewodnika w obwodzie drukowanym. Przeciętna wartość tego parametru to ok. 17,5 μm w przypadku warstw wewnętrznych oraz około 35 μm w przypadku warstw zewnętrznych oraz warstwy masy. W płytach PCB dużej mocy często korzysta się z grubszych warstw przewodnika, co pozwala na uzyskanie tej samej rezystancji ścieżki przy jednoczesnej redukcji jej szerokości. Zmniejsza to zajętość przestrzeni na płytce, w efekcie prowadząc do zmniejszenia jej rozmiarów. Grubość warstwy miedzi w obwodach dużej mocy zawiera się zazwyczaj w zakresie od 35 do 105 μm. Tego typu zabiegi wykonuje się zwykle w sytuacji, gdy maksymalne natężenie prądu w obwodzie przekracza 10 A. Grubsza warstwa przewodnika zwiększa koszty produkcji płytki, może jednak przyczynić się do istotnej redukcji jej wymiarów.

Alternatywnym rozwiązaniem może być korzystanie z szyn prądowych, wykonanych z litego przewodnika oraz połączonych z wyprowadzeniami za pomocą złączy lutowniczych. Charakteryzują się one znacznie większą grubością, dzięki czemu świetnie nadają się do transmisji sygnałów dużej mocy.

Układ PCB

Jednym z pierwszych etapów projektowania płytki PCB dużej mocy powinno być wytypowanie ścieżek wysokoprądowych oraz ilościowa analiza rozkładu mocy w obwodzie. Do głównych czynników wpływających na projekt układu PCB oraz wygląd mozaiki ścieżek zaliczyć można:

- moc sygnału wejściowego,

- temperaturę otoczenia, w której będzie pracować obwód,

- poziom wentylacji w urządzeniu,

- rodzaj materiałów wykorzystywanych do produkcji PCB,

- gęstość upakowania komponentów na płytce.

W przypadku rysowania ścieżek należy pamiętać o unikaniu kątów zbliżonych do 90°, ponieważ może to doprowadzić do powstawania błędów w procesie produkcyjnym. Zamiast tego znacznie lepiej jest prowadzić ścieżki za pomocą łuków lub kątów zbliżonych do 45°, tak jak przedstawiono na rysunku 1.

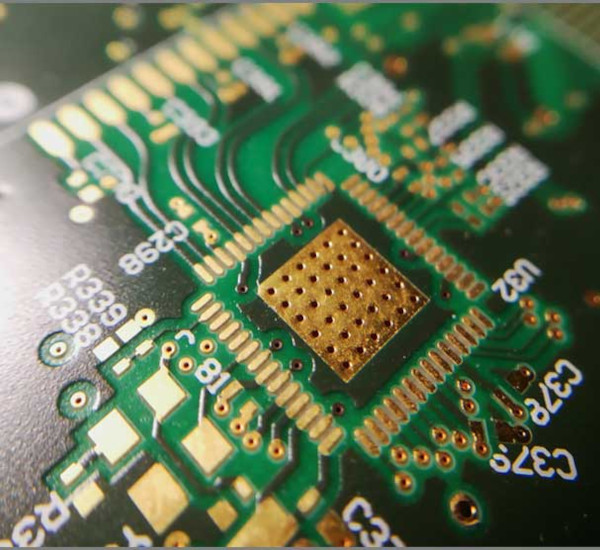

W przypadku komponentów w obudowach typu BGA lub LGA, wymagających doprowadzenia sygnału zasilania o dużej mocy, dobrym rozwiązaniem może być umieszczanie bezpośrednio pod nimi obszarów przewodnika, z doprowadzoną do nich ścieżką sygnałową. Dystrybucja sygnału do poszczególnych wyprowadzeń odbywa się za pomocą przelotek, tak jak pokazano na rysunku 2.

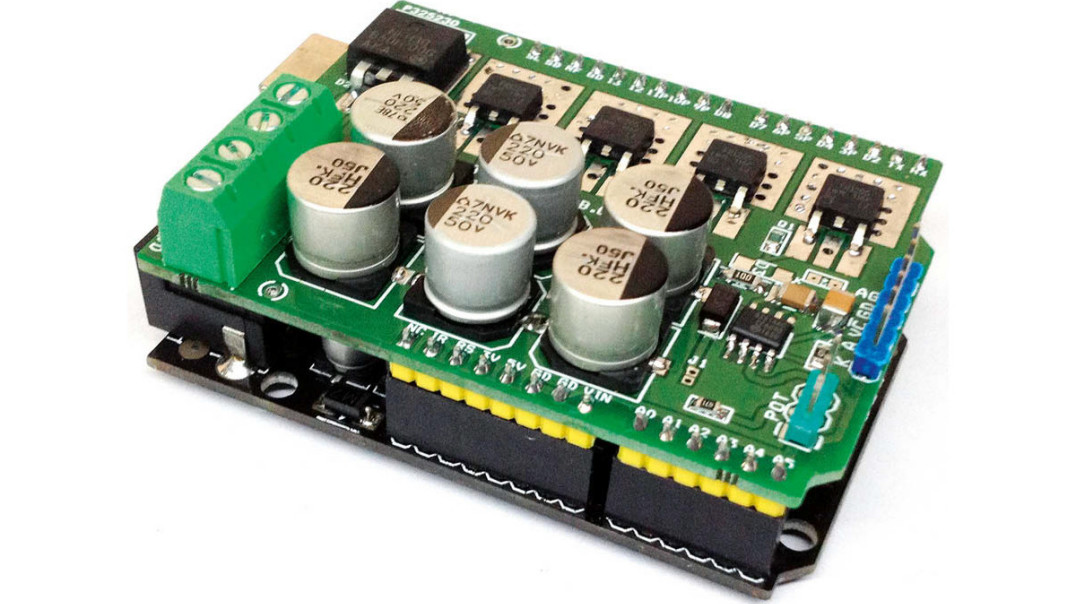

Rozmieszczanie komponentów na płytce

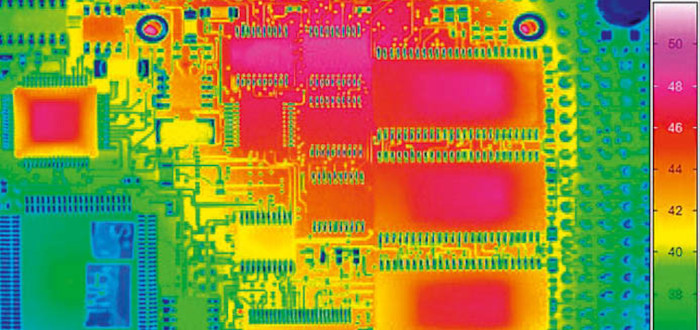

Podczas projektowania PCB bardzo istotne jest rozmieszczenie w pierwszej kolejności komponentów dużej mocy, generujących największe ilości ciepła, takich jak konwertery napięcia. Układy takie nie powinny być umieszczane w pobliżu krawędzi płytki, ponieważ mogłoby to spowodować nadmierne gromadzenie się ciepła oraz lokalny duży przyrost temperatury. Układy cyfrowe o dużej skali integracji, takie jak mikroprocesory czy układy FPGA, powinny być lokalizowane w centralnej części płytki, ułatwiając w ten sposób jednorodną dystrybucję energii cieplnej wzdłuż całej jej powierzchni. Elementy dużej mocy nie powinny być też w żadnym wypadku grupowane we wzajemnej bezpośredniej bliskości, ponieważ to również mogłoby doprowadzić do dużego lokalnego wzrostu temperatury. Na rysunku 3 przedstawiono przykład analizy termicznej obwodu – obszarem czerwonym zaznaczono miejsca o najwyższej koncentracji ciepła.

Rozmieszczanie układów zacząć należy od komponentów dużej mocy, starając się utrzymać możliwie małą długość ścieżek wysokoprądowych, zapewniając im jednocześnie odpowiednią szerokość, pozwalającą na eliminację szumów. W ogólności należy postępować zgodnie z następującymi wytycznymi:

- należy dokonać identyfikacji oraz redukcji pętli prądowych, szczególnie w przypadku ścieżek wysokoprądowych;

- należy zadbać o minimalizację rezystancji ścieżek oraz związanych z tym spadków napięcia;

- komponenty dużej mocy umieszczać należy w oddaleniu od układów czujników;

- należy zadbać o dobre właściwości płaszczyzny lub obszaru masy w obwodzie. W niektórych przypadkach, jeśli tylko warunki projektu na to pozwalają, korzystne może być rozmieszczenie komponentów na kilku oddzielnych płytkach PCB.

Izolacja termiczna fragmentów obwodu

Wiele z komponentów elektronicznych wykazuje dużą wrażliwość na zmiany temperatury otoczenia. Można do nich zaliczyć między innymi źródła napięcia odniesienia, wzmacniacze, konwertery napięć oraz wszelkiego typu czujniki. Duża zmiana temperatury mogłaby doprowadzić do błędnej pracy tych elementów, w efekcie obniżając niezawodność całego urządzenia. Z tego powodu należy zadbać o izolację termiczną wrażliwych fragmentów obwodu oraz stabilizację temperatury ich pracy. W tym celu skorzystać można ze wspomnianej już separacji przestrzennej, poprzez umieszczenie nagrzewających się komponentów w pewnym oddaleniu od obszarów wrażliwych.

Chłodzenie obwodu

Do uzyskania niezawodnej i bezpiecznej pracy układu konieczne jest właściwe zarządzanie temperaturą obwodu. Temperatura poszczególnych komponentów nie powinna nigdy przekraczać maksymalnych wartości wyznaczonych w dokumentacji dostarczanej przez producenta (dla struktur krzemowych mieści się ona zazwyczaj w zakresie od 125 do 175°C). Ciepło generowane przez każdy z podzespołów musi zostać przetransportowane na zewnątrz układu oraz całego urządzenia. System chłodzenia urządzenia może być niekiedy rozbudowaną konstrukcją, składającą się z wielu elementów, zarówno pasywnych, jak i aktywnych, przy czym płytka PCB może odgrywać dość istotną rolę w jego funkcjonowaniu.

Główne techniki pozwalające na poprawę właściwości termicznych płytki polegają na tworzeniu dużej płaszczyzny masy oraz umieszczaniu w obwodzie przelotek termicznych. Duża płaszczyzna masy zwiększa obszar rozpraszania oraz wymiany energii cieplnej, pozwalając na szybsze odprowadzenie jej z powierzchni płytki. Bardzo często płaszczyzny takie umieszczane są na zewnętrznych warstwach płytki, znacznie poprawiając skuteczność odprowadzania ciepła do otoczenia. Przelotki termiczne służą do transferu energii cieplnej pomiędzy warstwami w obrębie tej samej płytki drukowanej. Ich główna funkcja polega na usprawnieniu procesu odprowadzania ciepła z najcieplejszych miejsc płytki do innych jej warstw.

Eliminacja maski lutowniczej

Kolejnym ze sposobów poprawy właściwości ścieżek wysokoprądowych jest usunięcie z nich maski warstwy lutowniczej. Pozwala to na odkrycie powierzchni przewodnika, co umożliwia uzupełnienie jej dodatkową warstwą przewodzącą, zwiększając w ten sposób grubość ścieżki i obniżając jej rezystancję.

Kondensator odsprzęgający

W przypadku zasilania wielu komponentów z jednej linii zasilającej możliwe jest pojawienie się na tej linii zakłóceń związanych z pracą niektórych z zasilanych komponentów. Może to prowadzić do niespodziewanych spadków napięcia zasilania. Aby zaradzić tej sytuacji, zaleca się korzystanie z kondensatorów odsprzęgających, podłączonych pomiędzy wejściem zasilanego układu a masą, możliwie blisko wyprowadzeń układu. Celem takiej konstrukcji jest redukcja impedancji pomiędzy masą a linią zasilającą. Kondensator pełni funkcję filtru dolnoprzepustowego, odfiltrowując niepożądaną składową zmienną sygnału zasilania z wejścia układu.

Podczas wyboru odpowiedniego kondensatora odprzęgającego należy uwzględnić kilka czynników, takich jak jego pojemność oraz rodzaj zastosowanego dielektryka. Typowym kondensatorem wykorzystywanym w celu odprzęgania zasilania jest kondensator ceramiczny o pojemności 0,1 μF.

Rodzaj wykorzystywanego materiału

Na charakterystyki termiczne płytki silnie wpływa też rodzaj i właściwości materiału wykorzystywanego do jej konstrukcji. Tradycyjne laminaty, takie jak FR-4, cechują się przeciętną wartością współczynnika przewodnictwa cieplnego na poziomie ok. 0,20 W/mK. W przypadku obwodów dużej mocy znacznie lepszym wyborem mogą być nowoczesne laminaty specjalnego przeznaczenia, jak np. rogers RT, o wartości współczynnika przewodnictwa cieplnego sięgającej do 1,44 W/mK.

Podsumowanie

Projektowanie płytek PCB dla układów dużej mocy wymaga ostrożności i dokładności. Osiągnięcie oczekiwanych rezultatów może wymagać efektywnego wykorzystania dostępnych technik oraz uważnego planowania mozaiki ścieżek i rozmieszczenia komponentów. Należy przy tym spodziewać się, że wraz z dalszym rozwojem elektroniki i związanym z tym wzrostem gęstości mocy układów liczba wyzwań stawiana projektantom obwodów drukowanych będzie wciąż rosnąć. Warto zatem przyswoić sobie podstawowe pojęcia i zasady rządzące konstruowaniem układów dużej mocy.

Damian Tomaszewski