Projekt PCB nie tylko musi spełniać wymagania klienta i standardy branżowe, ale powinien być także zoptymalizowany pod względem kosztów produkcji, co uzyskuje się przez ograniczenie do niezbędnego minimum korzystania z drogich procesów produkcyjnych i ostrożne gospodarowanie drogimi materiałami konstrukcyjnymi. Uwzględnić trzeba też ich dostępność, tak aby nie tworzyły się zatory w produkcji, jeżeli wystąpią trudności z brakami materiałów czy zajętością maszyn, które są wymagane przez specjalne/nietypowe konstrukcje, jak laserowo wykonywane mikroprzelotki lub grube warstwy miedzi, które znajdują zastosowanie w urządzeniach wysokoprądowych dużych mocy o dużej gęstości prądu.

Lepiej wcześniej niż później

Analizy wymaga więc nie tylko ułożenie warstw płytki drukowanej, przy planowaniu których rozważa się liczbę warstw miedzi i grubości dielektryka. Trzeba również uwzględnić osiągi i ograniczenia procesów technologicznych, jak laminowanie, platerowanie i trawienie, które warunkują dalsze graniczne parametry projektowe. Takimi są m.in.: minimalna wykonalna szerokość ścieżek i graniczne osiągalne rozmiary odstępów, padów i przelotek. Projektanci często muszą się w tym zakresie pogodzić z rozbieżnościami między tym, co sobie założyli, a tym, co konkretny producent jest w stanie na ich zamówienie wykonać, biorąc pod uwagę tolerancje jego linii technologicznych. Dlatego, aby uniknąć rozczarowania projektem, dla którego trudno będzie znaleźć wykonawcę, lepiej jest na jego jak najwcześniejszym etapie rozpocząć konsultacje z firmami branymi pod uwagę jako potencjalnymi wykonawcami danej PCB.

W przeciwnym razie, bez współpracy z producentem, który przedstawi swoje doświadczenie i możliwości w zakresie konkretnych technologii produkcji, można opracować projekt z tak wyśrubowanymi cechami konstrukcyjnymi, że możliwe będzie w najlepszym razie wyprodukowanie go w małych ilościach prototypowych, ale nie na masową skalę.

Wstępne konsultacje

Kooperacja na odcinku konstruktorzy–wykonawcy PCB, którzy współpracują ze sobą regularnie, rozpoczyna się zatem, zanim jeszcze zaczną łączenie komponentów na schematach. Już na wstępie często ustalają, na podstawie wstępnych wymagań projektowych i przewidywanej złożoności, które ciągi technologiczne w konkretnym zakładzie produkcyjnym mogą być brane pod uwagę jako potencjalne miejsce realizacji danego zlecenia.

Następnie analizowane są szczegóły konstrukcji. Do tych należą: układ warstw płytki drukowanej, materiały do jej wykonania, całkowita grubość PCB z uwzględnieniem jej dopuszczalnej tolerancji, liczba cykli laminowania (im większa, tym większy jest koszt), szczegóły wykonania warstw (ich liczba, grubość miedzi na każdej warstwie, gęstość miedzi w płaszczyznach sygnałowej, masy, mieszanych, wymagania w zakresie kontrolowania impedancji dla poszczególnych warstw), minimalny rozstaw wyprowadzeń obudów BGA oraz innych specjalnych komponentów, wymagania w zakresie głębokości otworów/padów/przelotek (zagrzebanych, w stosie, ślepych), wymagane szerokości ścieżek/odstępów, na warstwach wewnętrznych, tylko trawionych, i warstwach platerowanych, wewnętrznych albo zewnętrznych, wszelkie specjalne oczekiwania wymiarowe, wpływające na wymogi w zakresie parametrów trawienia, wiercenia i laminowania.

Wynikiem tych konsultacji jest zazwyczaj zestaw reguł projektowych dotyczących minimalnych wykonalnych szczegółów konstrukcji PCB. Stanowi to punkt wyjścia dla konstruktorów, którzy mogą te wytyczne wprowadzić do oprogramowania do projektowania płytek drukowanych, z którego korzystają. Dzięki temu mogą podejmować świadome decyzje projektowe, które są zgodne z możliwościami produkcyjnymi przyszłych wykonawców.

Problem z VIPPO

Mimo to nie zawsze udaje się uniknąć nie najlepszych decyzji projektowych. Te mają potem swoje dalsze konsekwencje już na etapie wykonania PCB.

Przykładem jest konstrukcja VIPPO (Via-In-Pad Plated Over). Aby płytki drukowane tego typu można było lutować tradycyjną metodą, nie ryzykując przy tym wpłynięcia lutowia w głąb PCB, platerowane przelotki trzeba wypełnić żywicą epoksydową, przewodzącą lub nieprzewodzącą, i pokryć je warstwą miedzi. W związku z tym, że konstrukcja VIPPO wymaga tego dodatkowego etapu, rośnie jej koszt. Ponadto przez konieczność dodania epoksydowego wypełnienia zwiększa się margines odstępów między szczegółami konstrukcyjnymi PCB. To z kolei wymusza ponowne przeliczenie szerokości linii o kontrolowanej impedancji, które stają się nieco mniejsze wraz ze wzrostem grubości miedzi. Niestety, projektanci płytek drukowanych nie zawsze są świadomi wpływu na proces trawienia i montaż, jaki wywiera włączenie do projektu konstrukcji VIPPO.

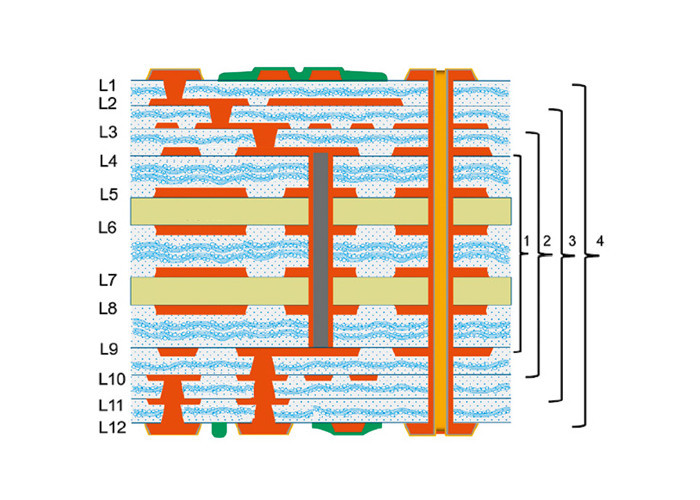

Również nieprzemyślane rozmieszczenie mikroprzelotek generuje dodatkowe koszty. Przykład konstrukcji z tego powodu drogiej w realizacji przedstawiono na rysunku 1.

Skomplikowany układ przelotek

Można na nim wyróżnić otwór przelotowy przez warstwy L1 –12. Kolejny taki ma postać stosu zakopanych przelotek przez warstwy L4–L8. Oprócz tego wykonać należy mikroprzelotki w warstwach L1–L4 wzajemnie względem siebie przesunięte oraz kolejne ułożone tym razem w stos, przelotki w warstwach L9–L12. Żeby zrealizować ten projekt wymagane są cztery cykle. W pierwszym wykonywane są warstwy L4–L8. W ramach jednego cyklu są one laminowane, nawiercane, platerowane, trawione. W następnym obiegu procesy te są powtarzane dla warstw nad i pod tymi już wykonanymi. Dzieje się tak jeszcze dwa razy. Każdy taki wieloetapowy cykl zwiększa koszt. Celem konstruktorów zawsze powinno być zatem dążenie do ograniczenia ich liczby.

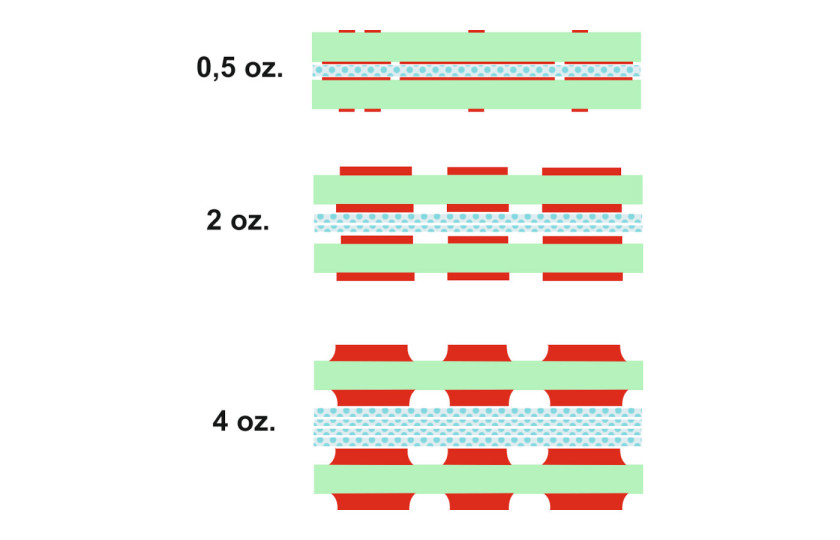

Kolejny problem przedstawiono na rysunku 2. Przy grubszej miedzi potrzebne są szersze ścieżki i odstępy. Zwykle jest to problemem w już gotowych projektach, w których trzeba ilość miedzi zwiększyć, tymczasem dotychczasowe wymiary były już tymi maksymalnymi do wykonania. Oprócz tego w przypadku cięższych warstw miedzi potrzebne jest odpowiednio wytrzymałe podłoże.

DFM, DFS, a może DFP?

Projektowanie płytek drukowanych pod kątem wykonalności to tylko jedna ze strategii, które powinny być przestrzegane. Uzupełnieniem DFM (Design for Manufacturing) są podejścia: DFS (Design for Solvability) i DFP (Design for Performace).

Pierwsze dotyczy rozwiązania problemu rozmieszczenia komponentów oraz ścieżek przez rozplanowanie na PCB skomplikowanych obwodów. Wiąże się ono z DFM, ponieważ musi uwzględniać możliwości oraz ograniczenia dostępnych technik produkcji.

Celem drugiej z wymienionych strategii jest zapewnienie kompatybilności elektromagnetycznej oraz integralności sygnałowej. To wraz ze wzrostem gęstości upakowania płytek drukowanych i częstotliwości przełączania układów cyfrowych staje się coraz trudniejsze.

Dalej przestawiamy strategię DFS od strony praktycznej, na przykładzie procedury szacowania liczby warstw PCB wymaganej przy danym stopniu skomplikowania płytki drukowanej.

Jak policzyć liczbę warstw?

Liczba, rozmiar i typ podzespołów na PCB warunkują to, z ilu warstw powinna się ona optymalnie składać. Warto przy tym zaznaczyć, że jeśli chodzi o rozmiar, należy pod uwagę brać nie tylko sam wymiar fizyczny komponentu. Istotny jest również obszar dookoła niego, który jest określony w karcie katalogowej. W specyfikacji podzespołu zwykle podany jest ten najmniejszy wymagany bezpieczny, który zapewni elektryczny i fizyczny odstęp od innych komponentów na płytce drukowanej. W automatyzacji szacowania tego, z ilu warstw powinna się składać PCB w oparciu o sumaryczny rozmiar jej komponentów, pomocne jest "wyciągnięcie" tego ich parametru z kart katalogowych i następnie jego zsumowanie w ramach zestawienia BOM (Bill of Materials).

Tu ważna uwaga odnośnie do typu komponentów – jeśli planujemy rozmieszczenie podzespołów z rozstawem wyprowadzeń mniejszym niż 0,5 mm, oznacza to, że prawdopodobnie projektujemy PCB typu HDI (High Density Interconnections). To z kolei, w zależności oczywiście m.in. od takich czynników, jak to, ile pinów mają te komponenty oraz stopnia zagęszczenia połączeń, z dużym prawdopodobieństwem oznacza, że będziemy potrzebowali przelotek różnego rodzaju (ślepych, zagrzebanych). To natomiast z pewnością będzie wymagało konstrukcji co najmniej czterowarstwowej, a najpewniej PCB z jeszcze większą liczbą warstw.

Liczba pinów i powierzchnia PCB

Kolejny parametr, jaki będzie dalej wymagany w szacowaniu wymaganej liczby warstw PCB, to liczba wyprowadzeń jej podzespołów. Taka informacja również jest łatwo dostępna w ich kartach katalogowych. Interesującym parametrem z punktu widzenia dalszych przeliczeń jest szczególnie liczba pinów sygnałowych. Aby ją obliczyć, trzeba odjąć od ich całkowitej liczby wyprowadzenia do podłączenia zasilania. Tutaj ważna uwaga – projektując PCB, trzeba pamiętać, że wszystkie sygnały wymagają zapewnienia drogi powrotnej prądu, najlepiej bezpośrednio pod danym sygnałem.

Następnie trzeba oszacować użyteczny rozmiar PCB, którą planujemy zaprojektować. Z niego należy wyłączyć wszelkie odstępy, w tym te mające zapobiegać złamaniu krawędzi i obszary wokół otworów montażowych. Zsumować powinno się powierzchnie z obu stron.

W tym miejscu warto dodać ogólną uwagę – zarówno jeżeli PCB będzie za duża, jak i zbyt mała, można spodziewać się problemów z jej rozplanowaniem. W pierwszym przypadku zmarnuje się dużo cennej, biorąc pod uwagę koszty produkcji masowej, niezagospodarowanej powierzchni. Za mała ilość miejsca z kolei oznacza problem z rozmieszczeniem ścieżek i podzespołów. Oprócz tego wszelkie nietypowe kształty płytek mogą sprawić, że ze względu na ograniczenia miejsca do poprowadzenie ścieżek, potrzebna będzie większa liczba warstw. Podsumowując, rozmiar i kształt PCB warunkują układ warstw, który będzie najłatwiejszy w realizacji.

Ścieżki i przelotki

Miejsce zajmują również ścieżki. Zrealizowanie połączeń między komponentami PCB w obrębie możliwie jak najmniejszej liczby warstw zależy od szerokości tych linii sygnałowych i odstępów między nimi. W dalszych obliczeniach trzeba korzystać ze średniej z najszerszych i najwęższych planowanych ścieżek oraz odstępów między nimi. Dokładniejszy wynik może jeszcze zapewnić wartość uśredniona obliczona jako RMS różnych spodziewanych rozmiarów.

Kolejny ważny element konstrukcyjny wpływający na liczbę warstw PCB to liczba przelotek. W jakim stopniu od niego zależy to, z ilu warstw będzie się składała ostatecznie płytka drukowana, jest uwarunkowane stopniem zagęszczenia połączeń i podzespołów. Przelotki ślepe i zagrzebane należy zazwyczaj uwzględnić osobno. Przelotki "zwykłe" z kolei trzeba dodać do powierzchni użytecznej na wszystkich warstwach. W tym celu ich sumaryczną powierzchnię należy obliczyć jako iloczyn średnicy padów przelotek i ich liczby. Może to dać wynik nieco nadmiarowy, lecz przynajmniej zapewni margines powierzchni na przykład na punkty testowe.

Jak policzyć liczbę warstw?

Przedstawione w dalszej kolejności zależności mają charakter jedynie orientacyjny. Pierwsze oszacowanie liczby potrzebnych warstw zapewnia stosunek powierzchni zajmowanej przez komponenty, które mają zostać rozmieszczone na PCB, do użytecznej powierzchni płytki drukowanej. W niektórych programach do projektowania PCB ten współczynnik jest automatycznie wyliczany po zaimportowaniu footprintów.

Jeśli stosunek wartości tych wielkości wynosi około 0,9:1, na pewno będzie konieczne korzystanie z przeplotek, żeby móc zrealizować wszystkie wymagane połączenia. W miarę, jak zbliża się on do proporcji 1:1, wymaganych będzie więcej warstw. Jeśli stosunek ten zostanie przekroczony, z kolei powierzchnię użyteczną trzeba będzie koniecznie zwiększyć albo ograniczyć liczbę podzespołów. Jeśli ten współczynnik jest równy lub mniejszy niż 0,5, prawdopodobnie wystarczą od jednej do maksymalnie dwóch warstw sygnałowych, żeby wykonać wszystkie połączenia oraz zmieścić wszystkie elementy. Generalnie jednak, jeżeli obliczona proporcja jest większa niż 0,5 to trzeba uwzględnić więcej czynników, dodając kolejne składniki do formuły obliczeniowej.

Podsumowanie

W takim przypadku, w jednym z proponowanych wzorów należy najpierw obliczyć iloczyn liczby wyprowadzeń sygnałowych i powierzchni ścieżek/odstępów. Z tym wynikiem trzeba zsumować powierzchnię przelotek. Ostatecznie liczbę potrzebnych warstw stanowić będzie iloraz tej sumy przez połowę użytecznej powierzchni PCB. Jeśli podzespoły mamy zamiar rozmieścić również na górnej i dolnej warstwie płytki drukowanej, dodać należy jeszcze podwojony stosunek spodziewanej łącznej powierzchni komponentów do użytecznej powierzchni PCB. Do tego dochodzi płaszczyzna masy, jeżeli są potrzebne i uwzględnić powierzchnię przelotek ślepych i zakopanych. Oczywiście w praktyce może się okazać, że konieczne jest wzięcie pod uwagę również innych czynników, w zależności od tego, jak złożony jest projekt. Na koniec warto dodać, że obliczenia te, choć nie dają stuprocentowej pewności, przynajmniej ogólnie pozwolą zorientować się, ilu warstw potrzebujemy. To z kolei daje pewne pojęcie co do kosztów. Jeżeli są one priorytetem nie pozostaje zwykle nic innego, jak szukanie sposobu na zmniejszenie liczby warstw i uproszczenie struktur w obrębie projektowanej PCB.

Monika Jaworowska