Od urządzeń elektronicznych oczekuje się niezawodności oraz żywotności na różnym poziomie, w zależności od tego, jak i gdzie się z nich korzysta. Na przykład w tych o znaczeniu krytycznym, jak wyposażenie pojazdów kosmicznych, samolotów i sprzętu wojskowego, wymagana jest 100% dostępność. W przypadku urządzeń elektroniki użytkowej też oczekiwana jest jak najdłuższa żywotność, z tym że warunki pracy są mniej uciążliwe. Urządzenia jednorazowego użytku i tanie są zwykle zawodne, co jednak nikogo nie dziwi. Zadaniem konstruktora jest najpierw ocena wymagań w tym zakresie. Następnie powinien przeanalizować spodziewane czynniki uciążliwe i możliwe przez nie do wywołania defekty PCB i ich komponentów. Ze względu na charakter przyczyny te ostatnie dzieli się na: mechaniczne, termiczne, środowiskowe, elektryczne, a ponadto problemy z obudowami i zmiany starzeniowe. Pierwsze obejmują m.in.: odkształcenia sprężyste i plastyczne, pęknięcia, wypaczanie.

Przegląd defektów PCB

Odkształcenia sprężyste i plastyczne powodują deformacje, zmieniając kształt i wymiary. Pierwsze są tymczasowe i ustępują po usunięciu sił zewnętrznych je powodujących. Plastyczne są natomiast trwałe. PCB mogą być na nie narażone m.in. podczas produkcji, cięcia i trawienia. Pęknięcia to z kolei gwałtownie następujące uszkodzenia, bez wcześniejszych oznak degradacji. W PCB defekt tego typu występuje zwłaszcza na połączeniach lutowanych w wyniku naprężeń rozciągających w elementach elektronicznych i wyginania PCB w czasie montażu, testowania, transportu. Poza tym pęknięcia występują na skutek narażenia na wstrząsy i zmiany temperatur powodujące nagłe skurczenie albo rozszerzenie się materiału w czasie użytkowania. Pęknięcia mogą się także rozwijać stopniowo na skutek zmęczenia materiału jego cyklicznym obciążeniem, na przykład cieplnym, jeżeli w obrębie PCB, jej komponentów oraz połączeń lutowanych występują niedopasowania współczynników rozszerzalności termicznej.

Przyczyny termiczne i elektryczne

Nieodpowiednie wykończenie powierzchni płytki drukowanej sprzyja rozwojowi korozji pełzającej, która ostatecznie też prowadzi do pęknięć w jej strukturze. Wypaczanie natomiast zachodzi głównie pod wpływem ciepła i wilgoci. Jego przyczyny to m.in.: różnice współczynników rozszerzalności cieplnej materiałów ujawniające się w czasie lutowania i za ciężkie w stosunku do wytrzymałości struktury płytki drukowanej komponenty, jak radiatory czy ekrany.

Defekty termiczne występują w razie przekroczenia temperatur krytycznych, jak maksymalna temperatura pracy podzespołów elektronicznych, temperatura zeszklenia, temperatura topnienia albo temperatura zapłonu, a środowiskowe są efektem kontaktu z ciałami i substancjami obcymi. Przyczyny elektryczne mogą z kolei skutkować niszczącymi: przepływem prądu o dużej gęstości, gradientami pola elektrycznego i lokalnymi wzrostami temperatur.

Czynniki zagrożenia

Groźne dla ciągłości i poprawności pracy oraz żywotności elektroniki są zatem: ponadnormatywne i ekstremalne temperatury, niskie, jak i wysokie oraz ich wahania, wibracje i wstrząsy, wysokie oraz niskie ciśnienie, wysoka wilgotność powietrza, bezpośredni kontakt z wodą, chemikaliami, brud i pył, promieniowanie jonizujące, zaburzenia elektromagnetyczne, wyładowania elektrostatyczne. Przykładowo drgania i udary stanowią aż około 20% przyczyn wszystkich problemów PCB. Ich wpływu nie powinno się więc lekceważyć, zwłaszcza w przypadku urządzeń elektronicznych na wyposażeniu środków transportu, maszyn rolniczych, maszyn przemysłowych, sprzętu AGD oraz wojskowego.

Modelowanie i symulacja

Analizowanie wpływu wibracji i udarów ułatwiają programy do symulacji oparte na metodzie elementów skończonych. Narzędzia tego typu pozwalają na wyznaczenie częstotliwości drgań własnych płytki. Im większa jest różnica między spodziewaną częstotliwością wibracji, a tym parametrem PCB, tym mniejsze będzie jej zmęczenie na skutek drgań. By zmaksymalizować ten odstęp w oprogramowaniu tego typu można wprowadzać modyfikacje w projekcie płytki, aż do uzyskania minimalnych naprężeń wibracyjnych.

Zwykle wyniki analizy drgań są nanoszone na widok płytki, na którym miejsca oraz elementy wysokiego ryzyka są wyróżniane. Najczęściej duże naprężenia występują w pobliżu punktów mocowania PCB i większych podzespołów elektronicznych. Rozwiązaniem jest usunięcie lub przesunięcie albo dodanie dodatkowych punktów mocowania. Można również rozważyć przeniesienie większych podzespołów i tych mało wytrzymałych na naprężenia (m.in. w obudowach BGA, QFN) z dala od punktów mocowania i miejsc wyłamania. By zamortyzować drgania komponenty wyróżnione jako szczególnie na nie narażone można dodatkowo podkleić.

Warto pamiętać, że zawsze taniej jest zoptymalizować projekt płytki drukowanej niż go później zmieniać na podstawie wyników testów odporności na wibracje przeprowadzanych dla prototypów urządzenia. Modelowanie i symulacja jest też rozwiązaniem szybszym niż testy fizyczne. Generalnie więc najefektywniej jest te ostatnie wykonywać jedynie dla weryfikacji zastosowanych rozwiązań konstrukcyjnych.

Ochrona przed wibracjami i udarami

Generalnie rozwiązania uodparniające na wibracje i udary można podzielić na grupy na te na poziomie: PCB, podzespołów oraz urządzenia. Przykład drugich to podzespoły elektroniczne zaprojektowane pod kątem odporności na drgania. W takiej wersji są dostępne kondensatory w obudowie do montażu powierzchniowego, które wyróżnia dodatek przewodzącej żywicy epoksydowej pomiędzy metalizacją a korpusem podzespołu. Taka konstrukcja zapewnia równocześnie dobre: lutowność, parametry elektryczne, wytrzymałość połączenia i jego elastyczność. Dzięki temu naprężenia zginające PCB są kierowane od korpusu obudowy w stronę metalizacji, co zapobiega uszkodzeniu komponentu w razie wyginania się płytki.

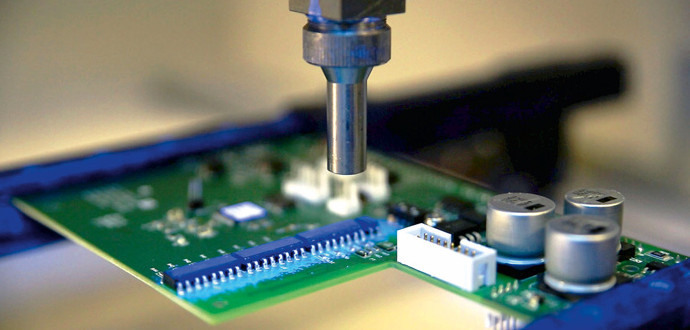

Do tej grupy zalicza się także technikę nakładania na PCB z przylutowanymi podzespołami ciekłego polimeru, który wypełnia przestrzeń pomiędzy płytką a wyprowadzeniami. Po jego utwardzeniu zostają one z PCB trwale połączone mechanicznie, co amortyzuje naprężenia. Z kolei na poziomie płytki drukowanej, zgodnie z dobrą praktyką, częstotliwość rezonansowa PCB powinna być przynajmniej trzy razy większa niż częstotliwość impulsu uderzeniowego. Urządzenie zabezpiecza zaś przede wszystkim obudowa.

PCB do pracy w wysokich temperaturach

Płytki drukowane o wysokich temperaturach roboczych wynikających ze specyfiki zamontowanych w nich podzespołów (wydzielanej w nich mocy, ich zagęszczenia) oraz te pracujące w warunkach podwyższonej temperatury otoczenia, również wymagają specjalnego podejścia, m.in. w zakresie doboru materiałów konstrukcyjnych. Są to przede wszystkim specjalne pasty lutownicze, które nie topią się w wyższych temperaturach oraz specjalne materiały, z których wykonuje się PCB.

Jeżeli chodzi o te drugie, ich przydatność w takich zastosowaniach determinuje temperatura zeszklenia. W przypadku najpopularniejszego laminatu, FR-4, wynosi ona typowo od +130°C do +140°C. Jeżeli spodziewane są wyższe temperatury pracy PCB należy rozważyć zastąpienie go innym materiałem. Najpopularniejsze wysokotemperaturowe to: Isola IS410 o temperaturze zeszklenia +180°C, zoptymalizowany pod kątem wiercenia otworów o dużym współczynniku kształtu (≤ 10 milsów), Isola IS420 o temperaturze zeszklenia +170°C, dodatkowo wzmocniony tkaniną szklaną, ISOLA G200 o temperaturze zeszklenia +180°C, Shengyi S1000-2 (+170°C), ITEQ IT-180A (+175°C), ARLON 85N (+250°C).

Oprócz doboru materiałów, również projekt PCB wymaga specjalnych rozwiązań. Pierwszą kwestią, którą konstruktor powinien wziąć pod uwagę jest maksymalna temperatura pracy elementów elektronicznych – wybrać należy te przystosowane do pracy w spodziewanym przedziale temperatur dla danej PCB. Ponadto trzeba zoptymalizować ich rozmieszczenie, jak również wykonanie innych elementów płytki drukowanej (ścieżki, przelotki) pod kątem ograniczenia wydzielania ciepła, jego równomiernego rozkładu i ułatwienia jego oddawania do otoczenia.

Rozkład ścieżek i podzespołów

Kluczowym etapem w projektowaniu stabilnej termicznie PCB jest identyfikacja gorących punktów. W tym celu korzysta się z oprogramowania do modelowania i symulacji rozkładu temperatur na płytce drukowanej. Na podstawie wyników takiej analizy przykładowo można zmienić rozkład ścieżek wysokoprądowych tak, by nie przebiegały w pobliżu komponentów wrażliwych na ciepło, jak na przykład elementy półprzewodnikowe. Ponadto komponenty o dużej mocy, takie jak procesory i mikrokontrolery, najlepiej jest umieścić na środku płytki drukowanej. Jeżeli bowiem zostaną zamontowane blisko krawędzi PCB, ciepło przez nie wydzielane będzie się tam kumulowało. Lepszym rozwiązaniem jest umieszczenie silnie nagrzewającego się komponentu w środku PCB, co sprawi, że ciepło będzie się rozchodziło we wszystkich kierunkach równomiernie. Dzięki temu wypadkowa temperatura PCB będzie niższa, a ciepło będzie efektywniej odprowadzane do otoczenia. Trzeba się także upewnić, że komponenty o dużej mocy znajdują się odpowiednio daleko od podzespołów wrażliwych na podwyższone temperatury i że również między nimi zachowana jest stosowna odległość – generalnie podzespoły silnie się grzejące powinno się rozmieszczać równomiernie w obrębie całej płytki drukowanej.

Przelotki termiczne

Projektanci PCB, w przypadku których temperatura jest czynnikiem krytycznym, powinni rozważyć również wykonanie przelotek termicznych. Są to przelotki, które służą wyłącznie do odprowadzania ciepła z wymagających tego podzespołów – przeważnie są wykonywane w celu rozpraszania ciepła z elementów do montażu powierzchniowego. Przelotki termiczne są umieszczane bezpośrednio pod komponentami, które będą za ich pośrednictwem schładzane. Ich liczba oraz położenie wpływają na rezystancję termiczną – umieszczając je jak najbliżej źródła ciepła zmniejsza się rezystancję cieplną struktury PCB, dzięki czemu nadmiar ciepła jest szybciej i efektywniej odprowadzany do otoczenia. Przelotki termiczne można wykonywać w dwustronnych płytkach, jak i wielowarstwowych, w PCB o grubości co najmniej 0,7 mm.

W zakresie konstrukcji przelotek tego typu obowiązuje dobra praktyka. Generalnie, żeby zwiększyć efektywność odprowadzania ciepła zaleca się od wewnątrz pokryć je warstwą miedzi o grubości co najmniej 25 μm. Poza tym przyjmuje się, że optymalna średnica przelotek termicznych to 0,3 mm, natomiast zalecane odległość pomiędzy nimi to 0,8 mm. Przelotki tego typu wypełnia się żywicą epoksydową i zamyka powłoką miedzianą. Zapobiega to niekontrolowanemu wypływowi lutu i ułatwia lutowanie.

Zalewanie PCB czy powłoka konformalna?

By chronić płytkę drukowaną i zamontowane w niej podzespoły elektroniczne przed szkodliwymi czynnikami środowiskowymi stosuje się: zalewanie i powlekanie (powłoki konformalne). To, które z tych rozwiązań jest odpowiedniejsze warunkuje specyfika chronionego urządzenia, oba bowiem wykorzystują jako zabezpieczenie PCB polimery organiczne, lecz w różnej ilości i różnie nakładane. Wpływa to na poziom ochrony, jaki zapewniają zalewanie i powlekanie.

W pierwszym przypadku obudowa urządzenia zalewana jest płynnym, a następnie utwardzanym, materiałem. Wypełnia on ją i przeważnie pokrywa całą płytkę drukowaną i jej elementy, chociaż może też służyć do zakrywania wybranych podzespołów PCB. Najpopularniejsze materiały do zalewania to: środki epoksydowe, poliuretanowe i silikonowe. Pierwsze wyróżnia odporność chemiczna i przyczepność, zaś główną wadą jest długi czas utwardzania. Drugie są bardziej miękkie i giętkie, dzięki czemu nadają się do ochrony elementów elektronicznych zbyt delikatnych do zalewania sztywnymi materiałami, mają za to mniejszą odporność na wilgoć i ciepło. Trzecie natomiast wyróżnia trwałość i elastyczność, a szczególnie sprawdzają się, jeżeli wymagana jest odporność na ekstremalne temperatury. Są jednak drogie.

Zalewanie PCB jest skuteczną ochroną przed wibracjami, uderzeniami, ścieraniem, temperaturą i chemikaliami. Jest to zalecany sposób w przypadku spodziewanego narażenia na czynniki silnie obciążające. Ponadto zapewnia dobrą ochronę przed łukiem elektrycznym, dlatego często jest stosowane w urządzeniach elektrycznych wysokiego napięcia. Jest to też stosunkowo szybki proces, który łatwo jest zautomatyzować. Z drugiej strony naprawa zalanej płytki PCB jest trudna i może powodować uszkodzenie jej i jej elementów. Zastygła masa obciąża podłoże. Ponadto zajmuje miejsce w obudowie i zwiększa masę urządzenia.

Przegląd materiałów powłok konformalnych

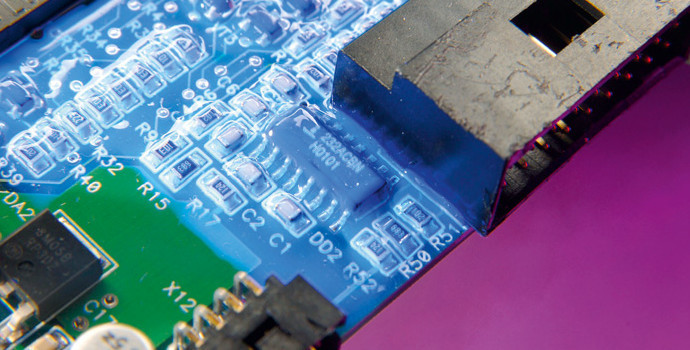

Tytułowe warstwy ochronne mają zwykle od kilkudziesięciu do kilkuset mikrometrów grubości, dzięki czemu jest to lekkie i zajmujące niedużo miejsca zabezpieczenie. Ich aplikacja jest prosta, podobnie łatwe jest ich usuwanie oraz naprawa. Zapewniają ochronę przed korozją, zapyleniem, wilgocią. Jeżeli nie są wodoszczelne, a spodziewane jest zalanie urządzenia, powinny stanowić jedynie dodatkowe zabezpieczenie, jako uzupełnienie wodoszczelnej obudowy.

Dostępnych jest wiele różnych materiałów powłok konformalnych, w tym z tych samych grup wykorzystywanych do zalewania PCB. Wybór konkretnego zależy od wymaganego stopnia ochrony. Ważnymi czynnikami są też metoda nakładania i łatwość poprawek.

Materiały na bazie żywic tworzą powłoki półprzepuszczalne, a więc nie są wodoszczelne, chociaż poza tym dobrze chronią przed wpływem otoczenia. Do tej kategorii zalicza się żywicę akrylową. Charakteryzuje ją duża wytrzymałość dielektryczna oraz dobra odporność na wilgoć i ścieranie. Wyróżnia ją z kolei łatwość usuwania za pomocą rozpuszczalnika, przez to jednak przed nimi ani ich oparami nie chroni.

Żywica silikonowa chroni w szerokim zakresie temperatur przed chemikaliami, wilgocią, mgłą solną. Jest elastyczna, co zabezpiecza przed naprężeniami na skutek wibracji, ale nie jest odporna na ścieranie. Ponadto usuwanie powłoki tego typu bywa trudne.

Żywica uretanowa z kolei zapewnia odporność na wilgoć, chemikalia, ścieranie. Przez to jest jednak trudna do usunięcia. Epoksydowe powłoki konformalne zalicza się natomiast do tych nieprzepuszczalnych. Poza tym są twardsze i mniej elastyczne. Charakteryzuje je także duża odporność na ścieranie i chemikalia. Bardzo trudno je usunąć. Powłoki parylenowe z kolei charakteryzuje duża wytrzymałość dielektryczna, odporność na wilgoć, rozpuszczalniki i ekstremalne temperatury. Dzięki temu, że są nakładane przez naparowywanie można je wykonywać jako bardzo cienkie, bez uszczerbku dla stopnia gwarantowanej ochrony. Trudno je jednak usunąć.

Monika Jaworowska

źródło zdjęć: DYMAX Europe GmbH