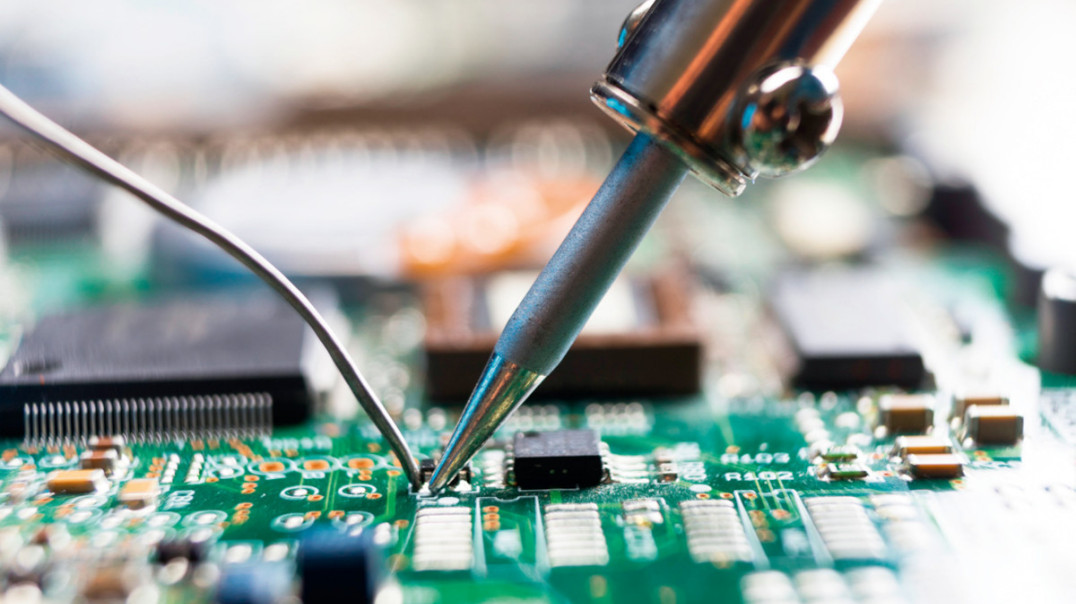

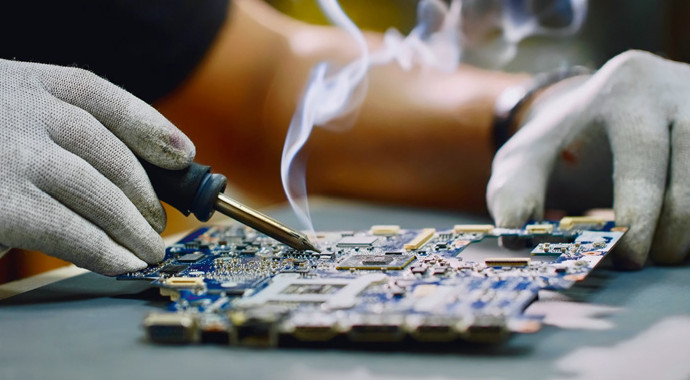

Proces lutowania polega na wypełnieniu spoiny pomiędzy dwoma substancjami (metalami) lutem, czyli innym metalem, znajdującym się w formie ciekłej. Warunkiem powodzenia procesu lutowania są odpowiednie właściwości lutu – jego temperatura topnienia musi być znacznie niższa od temperatury topnienia łączonych metali. Lutowanie jest procesem znanym ludzkości od bardzo dawna, na długo przez początkami współczesnej elektroniki. Od wieków stosowane jest m.in. w złotnictwie oraz metalurgii.

Podstawowe parametry stopów lutowniczych

Przed rozpoczęciem procesu lutowania niezbędny jest wybór stopu lutowniczego, czyli substancji (zazwyczaj w postaci drutu lub pasty) służącej do tworzenia połączenia lutowniczego. Na rynku dostępnych jest wiele różnego typu produktów, można je jednak podzielić ze względu na kilka podstawowych parametrów.

Stopy ołowiowe oraz bezołowiowe

Stop lutowniczy jest zazwyczaj mieszanką kilku różnych metali, dobranych ze względu na ich właściwości, takie jak temperatura topnienia oraz przewodnictwo elektryczne. Ołów, zazwyczaj w połączenia z cyną, stanowił podstawę większości stopów lutowniczych od samych początków współczesnej elektroniki. Metal ten charakteryzuje się niską temperaturą topnienia oraz dobrymi parametrami adhezyjnymi oraz rozpływem. Powoduje to, że proces lutowania przebiega szybko, sprawnie oraz niezawodnie. Kierując się troską o środowisko naturalne oraz względy zdrowotne wprowadzono jednak szereg regulacji ograniczających korzystanie z ołowiu przy produkcji elektroniki – najbardziej skuteczna jest prawdopodobnie unijna dyrektywa RoHS (Restriction of Hazardous Substances), mająca na celu ograniczenie ilości substancji niebezpiecznych przenikających do środowiska z odpadów elektrycznych i elektronicznych.

Bezołowiowe stopy lutownicze bardzo często bazują na mieszaninie cyny oraz srebra. Charakteryzują się zazwyczaj wyższą temperaturą topnienia oraz wymagają korzystania z większych ilości topnika podczas lutowania (lub z topnika o wyższej aktywności). W przypadku klasycznego lutowania ręcznego, jeśli proces przeprowadzony zostanie prawidłowo, niezawodność połączeń wykonanych z pomocą stopów ołowiowych oraz bezołowiowych powinna być porównywalna. Jednak w przypadku układów elektronicznych najwyższej klasy, przeznaczonych do zastosowań w trudnych warunkach środowiskowych (np. w lotnictwie), istnieją pewne zastrzeżenia co do niezawodności połączeń wykonanych z materiałów bezołowiowych. Szczególnie uciążliwym problemem jest zjawisko powstawania tzw. wąsów cynowych, czyli włosowatych struktur pojawiających się na powierzchni połączenia lutowniczego. Mogę one prowadzić do zwarć w układzie, to zaś jest jedną z przyczyn uszkodzenia sprzętu elektronicznego.

Aby określić czy w danym projekcie możliwe jest korzystanie ze stopów zawierających ołów, konieczna jest analiza stanu prawnego oraz ustalenie regulacji, którym podlega dany produkt. Jeśli jest to urządzenie elektroniki użytkowej produkowane lub przeznaczone na eksport do Europy, z dużym prawdopodobieństwem założyć można, że konieczne będzie używanie stopów bezołowiowych. Użycie ołowiu może być za to dozwolone w przypadku sprzętu do zastosowań specjalistycznych, np. przeznaczonego dla branży lotniczej oraz kosmicznej.

Średnica drutu lutowniczego

Średnica drutu lutowniczego powinna być dobrana w odniesieniu do rozmiaru komponentów oraz złączy podlegających lutowaniu. Produkty przeznaczone do lutowania elektroniki charakteryzują się średnicą nie większą niż 1,5 mm, grubsze druty przeznaczone są raczej do innych zastosowań, np. łączenia rur hydraulicznych.

W przypadku lutowania zbyt grubym drucikiem trudno zachować precyzję manewrowania, co może doprowadzić do przegrzania płytki lub nawet powstania zwarć. Zbyt cienki drucik powodował będzie konieczność umieszczenia na powierzchni płytki dużej ilości lutowia, co utrudni kontrolę jego rozpływu.

Drut lutowniczy z topnikiem lub bez topnika

Większość rodzajów dostępnego na rynku drutu lutowniczego zawiera pewną domieszkę topnika, co znacznie ułatwia proces lutowania, oczyszczając chemicznie powierzchnię łączonych metali. Zasadniczo poleca się korzystanie ze spoiwa lutowniczego z domieszką topnika – wyjątkiem są sytuacje, gdy konieczne jest zastosowanie specyficznego rodzaju topnika, niedostępnego w postaci gotowej mieszaniny z lutowiem.

Rodzaje topnika

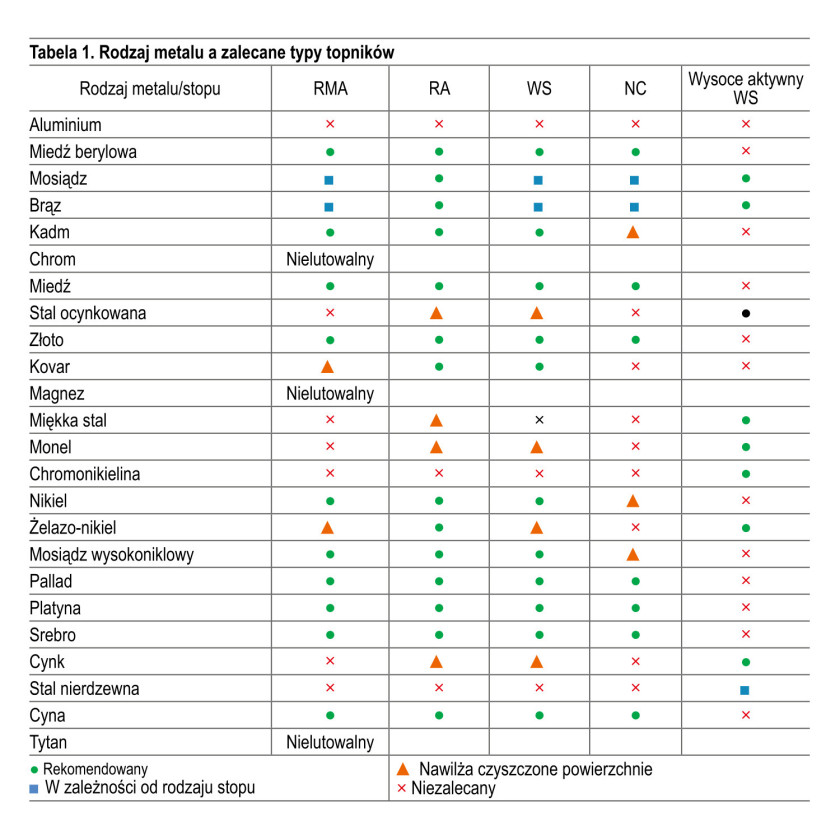

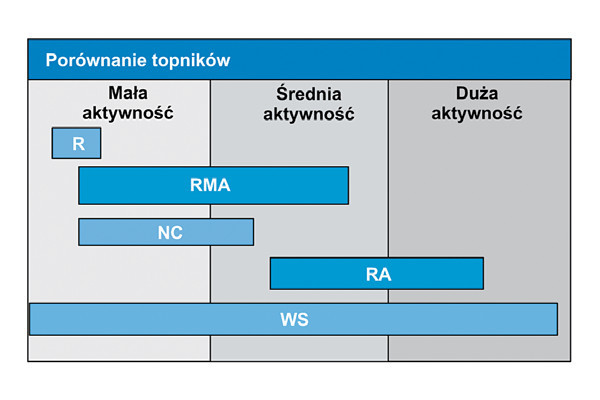

Wyróżnia się pięć najpopularniejszych rodzajów topnika:

- Topnik NC (No Clean) jest dobrym wyborem w przypadku chęci uniknięcia konieczności czyszczenia powierzchni płytki po lutowaniu. Niewielka ilość tego topnika pozostała po procesie lutowania może być pozostawiona na powierzchni płytki lub usunięta za pomocą rozpuszczalnika. Wytwarza się go z kalafonii, rozpuszczalnika, a także niewielkich ilości aktywatora.

- Topnik RA charakteryzuje się dużą aktywnością, dzięki czemu dobrze nadaje się do lutowania nawet wysoko utlenionych powierzchni. Jego pozostałości są żrące i mogą doprowadzić do korozji płytki, dlatego muszą zostać usunięte niezwłocznie po zakończeniu procesu lutowania. Do ich usuwania najlepiej nadaje się rozpuszczalnik.

- Topnik R tworzony jest na bazie kalafonii oraz rozpuszczalnika. Charak-teryzuje się dużą trwałością oraz niską aktywnością, przez co nadaje się do użytku na powierzchniach czystych, nieutlenionych oraz łatwych do lutowania. Pozostałości tego topnika nie są żrące, więc nie trzeba usuwać ich z powierzchni płytki.

- Topnik RMA to w zasadzie topnik typu R z niewielką domieszką aktywatora. Podobnie jak topnik R, nadaje się do lutowania czystych powierzchni, zaś jego pozostałości nie wymagają usuwania.

- Topnik WS dostępny jest w różnych postaciach – od nieaktywnej do wysoko aktywnej. Dzięki temu można nim lutować niemal każdą powierzchnię. Zmywa się go z pomocą wody.

Popularne rodzaje stopów ołowiowych

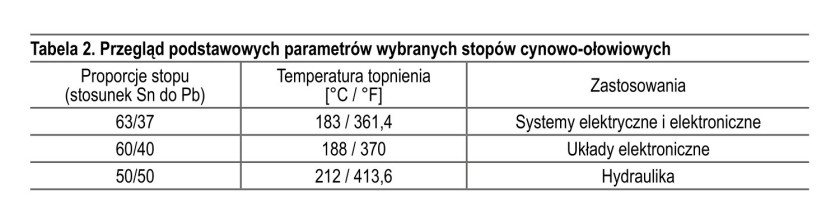

Stop cynowo–ołowiowy. Stop Sn/ Pb charakteryzuje się wysoką uniwersalnością, dzięki czemu jest powszechnie stosowany w lutowaniu ołowiowym. Charakterystyka stopu różni się w zależności od proporcji metali. W tabeli 2 przedstawiono kilka podstawowych typów tego stopu.

Stop ołowiowo–cynkowy. Stopy Pb/Zn są tańsze niż Sn/Pb ze względu na stosunkowo wysoki koszt cyny. Stopy Pn/Zn nadają się również do łączenia powierzchni ocynkowanych. Domieszka cynku obniża temperaturę topnienia stopu oraz redukuje koszty produkcji.

Popularne rodzaje stopów bezołowiowych

Stopy indu. Ind jest powszechnie wykorzystywany w procesie produkcji urządzeń elektronicznych. Jego stopów chętnie używa się w procesie montażu powierzchniowego (SMT). Charakteryzują się niską temperaturą topnienia (około 157°C). Połączenia lutownicze wykonane z tego materiału cechują się wysoką wytrzymałością na niskie temperatury.

Stop cyna–antymon. Stop Sn/Sb cechuje się dużą wytrzymałością oraz odpornością na wysokie temperatury. Jego temperatura topnienia wynosi około 235°C, co pozwala na korzystanie z tego materiału w m.in. w procesie montażu systemów chłodzenia oraz wentylacji.

Stopy cyna–srebro. Stopy Sn/Ag są bardzo często wykorzystywane w procesach lutowania na fali oraz lutowania rozpływowego. Dodatek srebra zwiększa odporność mechaniczną połączenia lutowniczego, z reguły nie przekracza jednak 3% masy stopu. Większa domieszka srebra mogłaby skutkować osłabieniem plastyczności stopu.

Stop kadm–cynk. Stopy Cd/Zn charakteryzują się temperaturą topnienia w granicach 265°C. Wykonane z ich pomocą połączenie lutowniczego cechuje się dużą wytrzymałością, dzięki czemu świetnie nadaje się do zastosowań w systemach narażonych na silne wstrząsy oraz wibracje.

Podsumowanie

Jednym z istotnych elementów procesu lutowania jest wybór odpowiednich stopów lutowniczych. Wyróżnia się stopy ołowiowe i bezołowiowe, a zastosowanie konkretnego rodzaju zależy od wymagań projektu oraz regulacji środowiskowych. Bardzo ważną kwestią jest również wybór właściwego typu topnika.

Damian Tomaszewski