Przepięcie to nagły wzrost napięcia. Chociaż jest to stan przejściowy – zazwyczaj czas jego trwania jest rzędu ułamka sekundy – jeżeli przekracza napięcie znamionowe urządzenia, może spowodować jego uszkodzenie. Źródłem przepięć są zjawiska zewnętrzne i zdarzenia wewnętrzne. Do pierwszej kategorii zaliczane są przepięcia, które są skutkiem wyładowań atmosferycznych. Te ostatnie mogą oddziaływać bezpośrednio, jeżeli piorun uderza na przykład w linię energetyczną albo pośrednio, jeśli indukują napięcie w przewodach w pobliżu miejsca uderzenia pioruna. Zdarzenia wewnętrzne, które są źródłem przepięć, to przede wszystkim różnego rodzaju operacje łączeniowe (przełączanie dużych obciążeń, włączenia i wyłączenia silników, transformatorów).

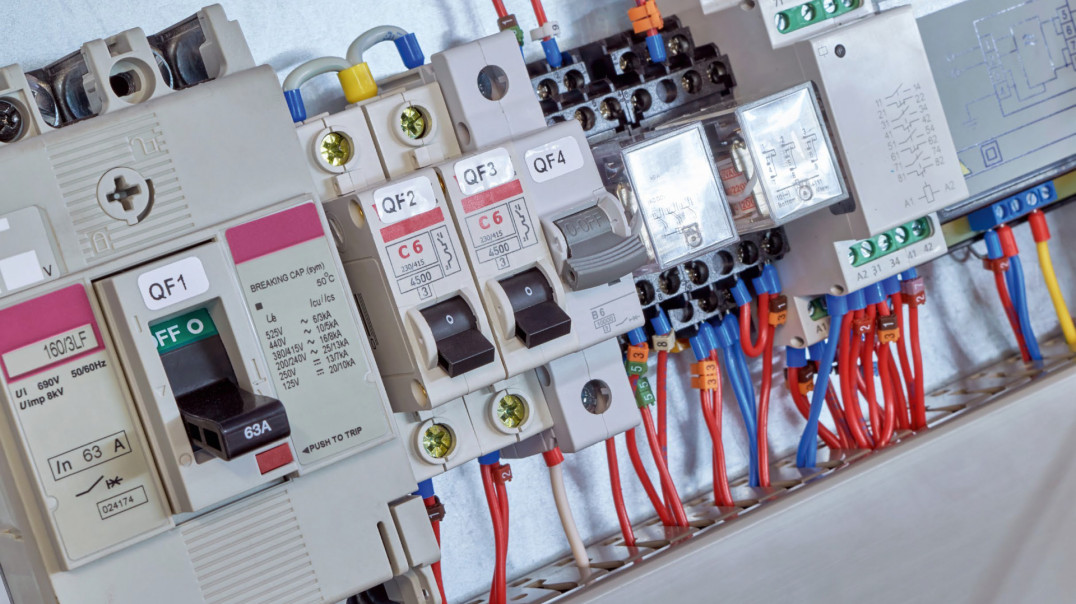

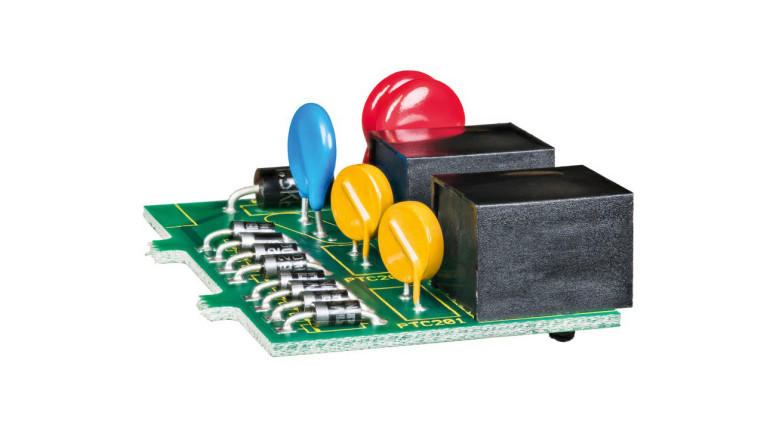

Przed krótkotrwałymi przepięciami o charakterze impulsowym instalacje oraz podłączone do nich sprzęty chronią ograniczniki przepięć (Surge Protective Devices, SPD), które odprowadzają energię zaburzenia do ziemi, zanim dotrze ona do wrażliwych komponentów. Klasyfikacja SPD jest zawarta w normie PN-EN 61643-11. Według niej wyróżnia się SPD typu 1, do ochrony przed bezpośrednim wyładowaniem atmosferycznym, typu 2 – do ochrony przed przepięciami łączeniowymi, typu 3, czyli końcowe, instalowane jak najbliżej chronionego urządzenia oraz ograniczniki hybrydowe, na przykład typu 1 + typu 2. SPD składają się z elementów ograniczających i ucinających napięcie.

Do pierwszej grupy zalicza się warystory i diody, wykorzystywane typowo w ogranicznikach typów 2 i 3, a do drugiej – iskierniki gazowe, zwykle będące częścią ograniczników typu 1. Ograniczniki kombinowane wykorzystują zarówno elementy ograniczające, jak i ucinające napięcie. Dalej szerzej przedstawiamy przykładowe komponenty obu typów.

Warystory

Warystory tlenkowo-metalowe (Metal Oxide Varistor, MOV) tłumią przepięcia dzięki nieliniowej charakterystyce prądowo-napięciowej. Wynika z niej, że ich rezystancja, która jest w normalnych warunkach bardzo duża, wraz ze wzrostem napięcia powyżej wartości progowej szybko maleje. W związku z tym włączone równolegle do obwodu, który mają chronić, w przypadku wystąpienia przepięcia pełnią funkcję rezystora bocznikującego, zwierając prąd zaburzenia do ziemi. Zdolność warystorów do dynamicznej zmiany rezystancji wynika z mikrostruktury materiału, z którego są wykonane.

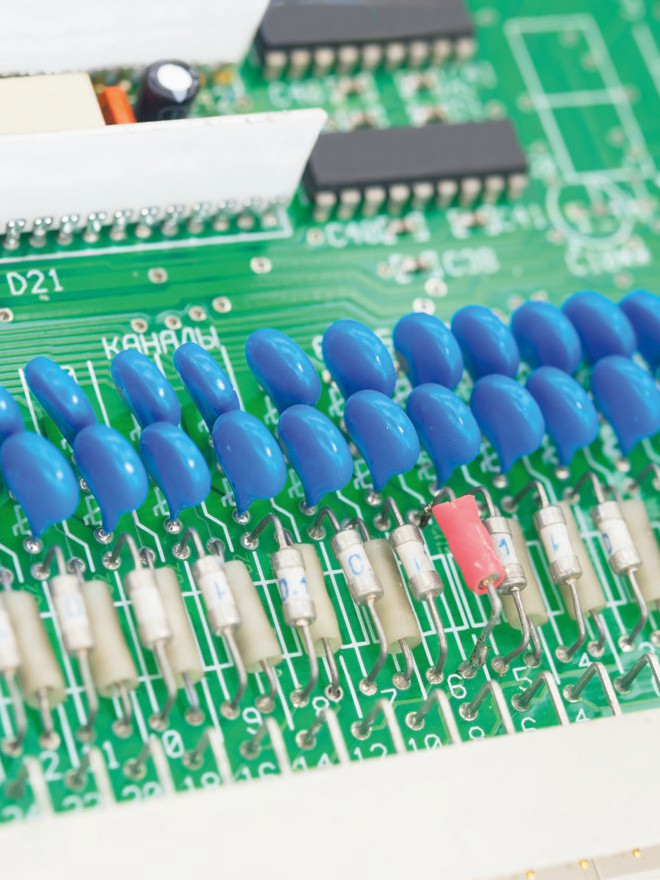

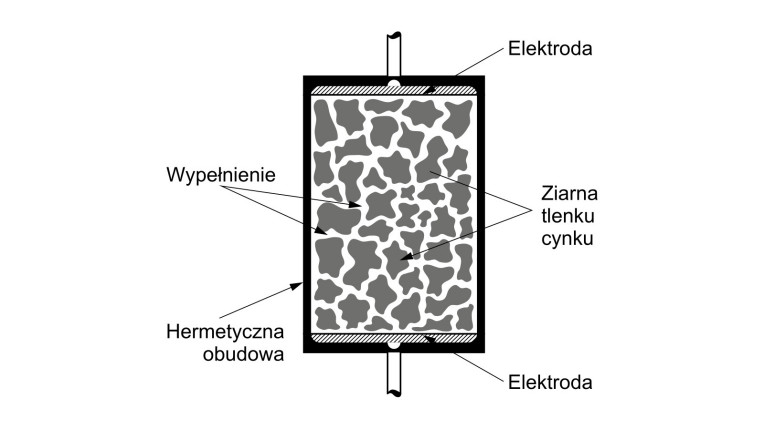

Warystory MOV zbudowane są z ceramicznego, polikrystalicznego (ziarnistego) korpusu, który jest hermetycznie zamknięty w obudowie z metalowymi wyprowadzeniami. Główne materiały do ich produkcji to tlenki cynku i bizmutu. Razem ze sproszkowanymi dodatkami – na przykład tlenkami antymonu, manganu, kobaltu, niklu i chromu, które poprawiają właściwości elektryczne, termiczne oraz stabilizują strukturę, są one sprasowywane do uzyskania określonej postaci (pastylki, walca) i spiekane zwykle w temperaturze przekraczającej +1200°C. Tlenek bizmutu i dodatki topią się już w temperaturze powyżej +825°C. Dzięki temu tworzą wokół ziaren tlenku cynku amorficzną powłokę, która następnie jest utrwalana podczas spiekania. To właśnie dzięki tej dwufazowej mikrostrukturze ziaren tlenku cynku odizolowanych od siebie międzykrystalicznym wypełnieniem charakterystyka prądowo-napięciowa warystorów MOV jest nieliniowa.

Mikrostruktura MOV

Wynika to z różnic właściwości obu faz. Ziarna tlenku cynku mają dużą przewodność, podczas gdy materiał pomiędzy nimi – dużą rezystywność. W rezultacie na granicach ziaren tworzy się bariera potencjału, która działa podobnie jak złącze Schottky’ego. Hamuje ona przepływ prądu przy niskim napięciu zewnętrznym. W przypadku jego wzrostu powyżej wartości progowej na styku faz zaczyna płynąć prąd. W związku z tym, że dzieje się to równocześnie na granicach wszystkich ziaren, w całym materiale następuje lawinowy wzrost prądu. Dzięki dużej liczbie takich mikrozłączy możliwe jest efektywne rozpraszanie w całej objętości warystora nawet dużej energii przepięć.

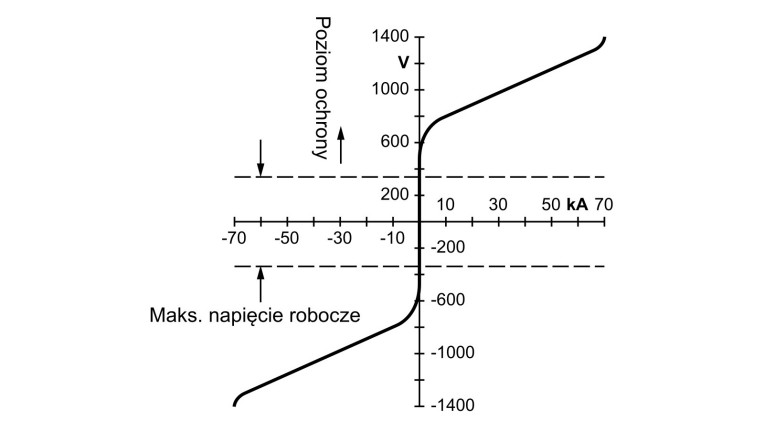

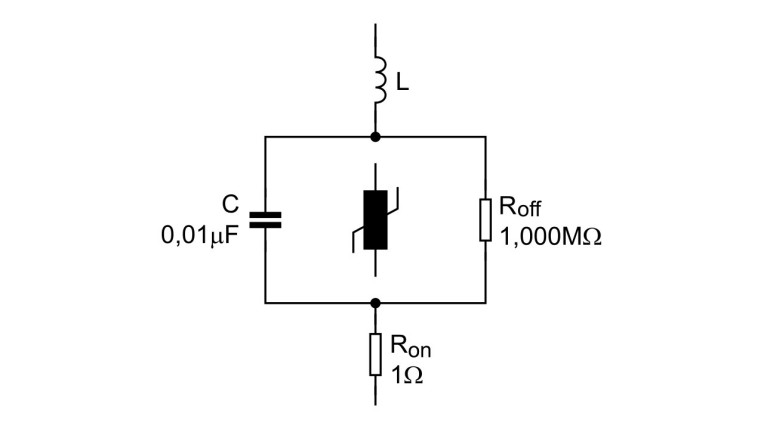

Na rys. 1 przedstawiono budowę warystorów tlenkowo-metalowych, na rysunku 2 ich charakterystykę prądowo- -napięciową, a na rysunku 3 – schemat zastępczy. Na tym ostatnim opornik Roff reprezentuje rezystancję niezałączonego ogranicznika równą rezystancji materiału wypełniacza między ziarnami, zaś kondensator C – jego pojemność, która ma wpływ na dynamikę załączania warystora. Rezystor Ron odpowiada rezystancji ogranicznika w przypadku wystąpienia przepięcia i wynika z rezystancji ziaren tlenku cynku. L reprezentuje indukcyjność wyprowadzeń warystora.

MOV z bezpiecznikiem

Dostępne są też warystory wielowarstwowe. Zbudowane są z kilku warstw materiału ceramicznego, łączonych z elektrodami naprzemiennie. Taka konstrukcja pozwala uzyskać większą rezystancję Roff i większą dynamikę załączania ogranicznika.

Warystory przy każdorazowym zadziałaniu ulegają stopniowemu zużyciu. Zmiany te są nieodwracalne i obejmują głównie miejscowe uszkodzenia ziaren tlenku cynku oraz granic między nimi. Prowadzi to do zmiany charakterystyki prądowo-napięciowej – napięcie zadziałania maleje, a prąd upływu przy napięciu roboczym zwiększa się. Powoduje to nagrzewanie się MOV. To natomiast pogłębia uszkodzenia, co skutkuje ich jeszcze silniejszym grzaniem się. Rośnie wtedy ryzyko zwarcia i pożaru.

Aby zagrożenie zapalenia się warystora wyeliminować, korzysta się ze specjalnych typów MOV: TFMOV (Thermally Fused MOV) i TPMOV (Thernally Protected MOV). Konstrukcje te różnią się typem elementu zabezpieczającego zintegrowanego w jednej obudowie szeregowo z warystorem.

W pierwszym przypadku jest nim bezpiecznik, który przepalając się, przerywa obwód. Warto w tym miejscu wyjaśnić, że nie działa on jak klasyczny bezpiecznik topikowy, który topi się pod wpływem przepływającego prądu o za dużym natężeniu. Zamiast tego jest to komponent sprzężony termicznie z warystorem, przykładowo przez jego bezpośrednie zetknięcie z korpusem MOV. Jego częścią jest element rezonacyjny (pasek lub drucik), o precyzyjnie dobranej temperaturze topnienia, który jeżeli nagrzeje się nadmiernie na skutek sąsiadowania z przegrzanym warystorem, topi się, przerywając obwód. Dzięki takiemu rozwiązaniu funkcja ochronna bezpiecznika, który nie reaguje na krótkie impulsy prądowe przepięć, nie koliduje z funkcją ochronną warystora, który odprowadza te zaburzenia do ziemi.

W przypadku TPMOV wykorzystuje się mechaniczny rozłącznik, który odłącza przegrzewający się warystor. Jest to zazwyczaj element bimetaliczny, który wygina się i rozłącza styki albo mechanizm sprężynowy wykonany z materiału o dużej rozszerzalności cieplnej, którego zmiana rozmiarów też rozsuwa styki. Generalnie TPMOV uznaje się za nowocześniejsze i niezawodniejsze zabezpieczenie w porównaniu z TFMOV.

Iskierniki gazowe

Iskierniki gazowe (Gas Discharge Tube, GDT) to komponenty ochrony przepięciowej w postaci hermetycznie zamkniętej komory z elektrodami. Przestrzeń między nimi jest wypełniona gazem, zwykle szlachetnym albo mieszaniną kilku gazów. W normalnych warunkach gaz jest izolatorem, zaś iskiernik, włączony równolegle do obwodu, który ma chronić, stanowi przerwę.

Gdy na skutek przepięcia napięcie na zaciskach ogranicznika przekracza wartość progową, dochodzi do zjonizowania gazu i w konsekwencji do jego przebicia. To powoduje przeskok iskry pomiędzy elektrodami i gwałtowny spadek rezystancji iskiernika. Prąd przepięcia zostaje wtedy bezpiecznie odprowadzony do ziemi, bez narażania chronionego urządzenia na skutki jego przepływu.

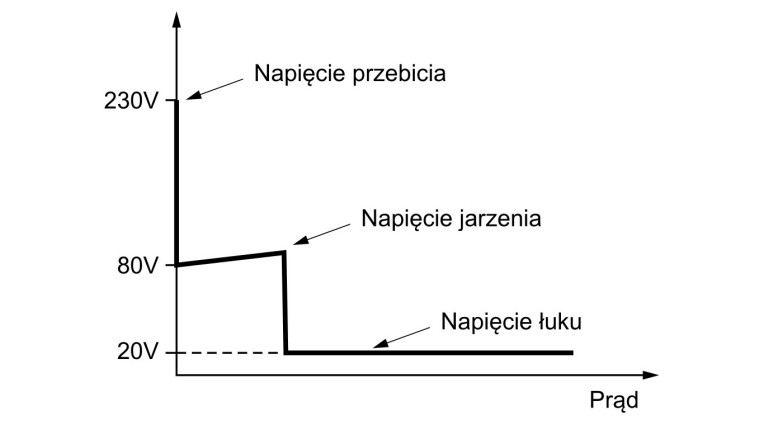

Na charakterystyce prądowo-napięciowej iskierników gazowych (rys. 4) wyróżnia się trzy napięcia graniczne istotne dla zrozumienia zasady ich działania: napięcie przebicia (zapłonu), jarzenia i łuku elektrycznego. Pierwsze to minimalne napięcie, przy którym gaz w komorze ogranicznika zaczyna przewodzić w wyniku jonizacji. Dochodzi wówczas do jego przebicia i pojawia się iskra pomiędzy elektrodami. Następnie napięcie maleje, aż osiągnie wartość napięcia jarzenia. W tym stanie gaz się świeci, a przez iskiernik przepływa stosunkowo niewielki prąd. Kiedy zaczyna rosnąć, osiągane jest napięcie wymagane do podtrzymania łuku elektrycznego i, dzięki niemu, do odprowadzenia energii przepięcia. Po jego ustąpieniu iskiernik się wygasza. Proces powstawania łuku elektrycznego warto wyjaśnić szerzej.

Jak powstaje łuk?

W normalnych warunkach w komorze iskiernika w śladowej liczbie obecne są elektrony uwolnione na skutek nieuniknionych procesów jonizacji gazu i emisji z elektrod. Oba zjawiska zachodzą pod wpływem wszechobecnego promieniowania kosmicznego i promieniowania tła. Chociaż elektronów jest za mało, aby mogły podtrzymać wyładowanie w gazie, są wymagane do jego zainicjowania. Po przekroczeniu napięcia przebicia elektrony te zostają przyspieszone w polu elektrycznym. Uzyskują dzięki temu wystarczającą energię, by zderzając się z atomami gazu, wybijać z nich kolejne elektrony. Każdy z nich z kolei zapoczątkowuje jonizację następnych atomów. W bardzo krótkim czasie tworzy się chmura elektronowo- jonowa – powstaje plazma, czyli zjonizowany, przewodzący gaz. Skutkiem części zderzeń jest też emisja promieniowania. Dlatego gaz świeci. Gdy plazma wypełni przestrzeń między elektrodami, tworzy się silnie przewodzący kanał, czyli łuk, którym płynie prąd przepięcia. Po jego zaniku prąd maleje, jony i elektrony łączą się na powrót w atomy i następuje wygaszenie łuku.

Na parametry pracy iskierników decydujący wpływ ma gaz, który wypełnia komorę wyładowczą. Od niego zależy m.in. napięcie przebicia, czas reakcji, stabilność łuku, zdolność jego gaszenia oraz szybkość zużycia elektrod. Popularne gazy to argon, neon i hel.

Zazwyczaj iskierniki gazowe mają wyższe napięcie zadziałania niż warystory MOV. Są wolniejsze, ale mają praktycznie zerowy prąd upływu, który w przypadku warystorów jest zauważalny i, jak pisaliśmy, rośnie tym bardziej, im dłużej są użytkowane.

Oba typy ograniczników można łączyć. W takiej kombinacji iskierniki pochłaniają silne zaburzenia, na przykład z wyładowań atmosferycznych, zaś warystory tłumią pozostałości. Dostępne są też na przykład ograniczniki MOVGDT, które w jednej obudowie integrują warystor tlenkowo-metalowy i iskiernik gazowy połączone szeregowo, których napięcia zadziałania zostały tak dobrane, aby GDT izolował MOV od małych stanów przejściowych, które nie zagrażają chronionemu urządzeniu, ale mogą niepotrzebnie skracać żywotność MOV. Z kolei przy silnym przepięciu iskiernik gazowy aktywuje się, a warystor tłumi zaburzenie resztkowe.

Monika Jaworowska