Główną zaletą chłodzenia bezwentylatorowego jest eliminacja hałasu. Z wentylatorów najczyściej rezygnuje się właśnie dlatego, aby uniknąć narażania użytkowników urządzenia na dźwięki, które w dłuższej perspektywie czasowej stają się dla nich uciążliwe. Źródeł niepożądanych hałasów w wentylatorach jest kilka. Wyróżnia się ich trzy typy: aerodynamiczne, mechaniczne i elektromagnetyczne.

Hałas aerodynamiczny jest przeważnie dominującym typem. Ma on kilka przyczyn. Przy większych prędkościach obrotowych znaczenie mają głównie dźwięki towarzyszące tłoczeniu powietrza przez łopatki wentylatora. Gdy jego wirnik się obraca, każda z łopatek wypiera pewną objętość powietrza. To powoduje okresowe zmiany ciśnienia wokół nich, czego skutkiem jest hałas o częstotliwości zależnej od liczby łopatek i prędkości obrotowej wirnika. Źródłem składowych szerokopasmowych jest natomiast odrywanie się wirów, które tworzą się w otoczeniu końcówek łopatek. Zaburzając przepływ tłoczonego powietrza, zawirowania te powodują, że następuje zmiana jego charakteru na turbulentny, czego konsekwencją jest nierównomierne rozłożenie sił działających na łopatki wirnika i w efekcie hałas. Przyczyną dźwięków, przede wszystkim gwizdów, są także przeszkody, które w obrębie obudowy urządzenia napotyka strumień powietrza chłodzącego.

Mechaniczne źródła hałasu to z kolei głównie łożyska. Ich zgrzytanie zazwyczaj spowodowane jest nagromadzeniem się dużej ilości drobnych zanieczyszczeń (kurzu, pyłów), chrobotanie – wżerami, odkształceniami, zarysowaniami, zaś piszczenie – zbyt dużymi luzami. Stukanie łożysk może być skutkiem uderzania o siebie ich elementów tocznych w wyniku ich niedostatecznego smarowania. Do tej kategorii przyczyn hałasu zaliczane są również: niewyważenie wału, niewspółosiowość wału i wirnika oraz niewyważenie łopatek.

Dlaczego wentylator hałasuje?

Źródłem hałasu elektromagnetycznego są natomiast: zjawisko magnetostrykcji w materiale stojana w silniku wentylatora i siły Maxwella skoncentrowane w jego szczelinie powietrznej na styku stojana z wirnikiem. Szczególnie istotny jest promieniowy składnik tych sił, działający w poprzek szczeliny powietrznej, który powoduje lokalne odkształcenia rdzenia stojana W przypadku, gdy częstotliwość tego cyklicznego oddziaływania pokrywa się z częstotliwością drgań własnych tego elementu, może dojść do wzbudzenia rezonansu. To z kolei prowadzi do przenoszenia się na jego obudowę drgań, które stają się źródłem hałasu. Magnetostrykcja to natomiast zjawisko fizyczne, które występuje w materiałach ferromagnetycznych, jak blachy elektrotechniczne, z których wykonywane są rdzenie stojanów. Polega na ich odkształceniu pod wpływem pola magnetycznego. Okresowo powtarzające się rozszerzanie oraz kurczenie się laminowanych blach stojana skutkuje powstawaniem w nich wewnętrznych naprężeń mechanicznych, a w konsekwencji – lokalnych drgań. Te rozchodzą się w rdzeniu stojana, mogą prowadzić do rezonansu, a ostatecznie przenoszą się na obudowę silnika wentylatora, skutkując emisją hałasu.

Natężenie dźwięków, jakie emituje wentylator, nasila się przy wzroście obciążenia termicznego urządzenia. Wraz ze zwiększaniem się zapotrzebowania na moc obliczeniową procesory zużywają więcej energii, czemu towarzyszy wytwarzanie większej ilości ciepła. Żeby ją skutecznie odprowadzić, prędkość obrotowa wentylatorów też musi wzrosnąć. Z kolei mechanizmy odprowadzania ciepła w metodach bezwentylatorowych nie generują uciążliwych dźwięków.

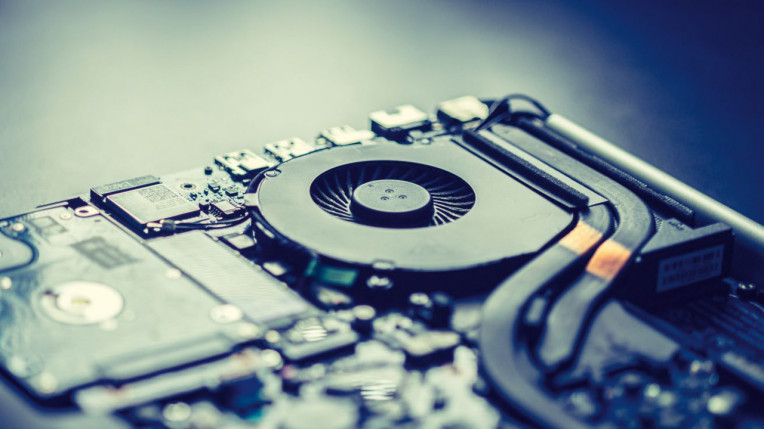

Oprócz emisji hałasu, wentylator zwiększa wagę i rozmiary urządzenia, niektóre metody chłodzenia bezwentylatorowego pozwalają natomiast na wykonanie konstrukcji lżejszej i kompaktowej. Oprócz tego wentylatory, ze względu na ruchome części, które się z czasem zużywają, wymagają regularnej konserwacji i są awaryjne. W przypadku niektórych urządzeń, na przykład w wyposażeniu laboratoriów i cleanroomów, ze względu na wymóg zachowania sterylności przepływ powietrza wymuszany przez wentylatory jest niepożądany, gdyż sprzyjałby rozprzestrzenianiu się zanieczyszczeń i zarazków. Z drugiej strony, chłodzenie bezwentylatorowe jest generalnie mniej efektywne niż za pomocą wentylatora. Do pierwszej kategorii zalicza się kilka rozwiązań, w tym radiatory i rurki cieplne.

Przewodzenie, konwekcja, promieniowanie

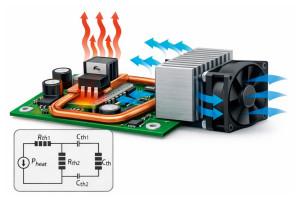

Chłodzenie za pośrednictwem radiatorów, które projektuje się pod kątem zwiększenia powierzchni rozpraszania ciepła, polega na tym, że jedną stroną pochłaniają one ciepło z nagrzewającego się elementu przez przewodzenie, a następnie drugą, ożebrowaną, przekazują je do otoczenia przez konwekcję i/lub promieniowanie. Warto przypomnieć, na czym polegają te trzy podstawowe mechanizmy wymiany energii cieplnej.

Przewodzenie to sposób przepływu ciepła między ciałami stałymi. W tym przypadku zasadnicze znaczenie ma to, że w skali mikroskopowej energia kinetyczna drgań cząsteczek uporządkowanych w sieci krystalicznej jest bezpośrednio związana z energią termiczną. Wraz ze wzrostem temperatury zwiększa się intensywność ich ruchu – szybciej drgają wokół swoich położeń równowagi. Kiedy powierzchnie o różnych temperaturach są w kontakcie, cząsteczki o większej energii kinetycznej przekazują jej część tym o mniejszej energii, zderzając się z nimi. W rezultacie także energia cieplna przepływa z obszaru cieplejszego do zimniejszego, aż do czasu osiągnięcia między nimi równowagi termicznej. Na efektywność przewodzenia wpływają właściwości materiału – na przykład metale lepiej przewodzą ciepło niż tworzywa sztuczne.

Konwekcja to mechanizm transportu ciepła, który zachodzi w płynach. W gazach i cieczach energia termiczna jest przenoszona wraz z ruchem płynu, który pod wpływem ogrzania unosi się w górę, a schłodzony opada w dół. W ten sposób powstają prądy konwekcyjne, kiedy na przykład powietrze nagrzane przez kaloryfer płynie w górę pomieszczenia, a powietrze zimne – ku podłodze. W ujęciu mikroskopowym wzrost temperatury powoduje, że rośnie odległość pomiędzy cząsteczkami płynu. Ich gęstość w związku z tym maleje, zaś objętość rośnie. To powoduje, że lżejszy, cieplejszy płyn unosi się, a cięższy, zimniejszy opada.

W ostatnim z mechanizmów energia termiczna jest przekazywana przez emisję promieniowania elektromagnetycznego, która w skali mikroskopowej jest wynikiem losowych ruchów cząsteczek i nasila się wraz ze wzrostem temperatury. Temperatura obiektu wpływa też na długość fali – w temperaturach pokojowych emitowane jest promieniowanie podczerwone. Może ono zostać pochłonięte, odbite lub przepuszczone przez obiekty w sąsiedztwie. Tylko energia promieniowania pochłoniętego podnosi temperaturę odbiornika. Przepływ ciepła zachodzi zatem w tym przypadku bez fizycznego kontaktu i bez ruchu płynu.

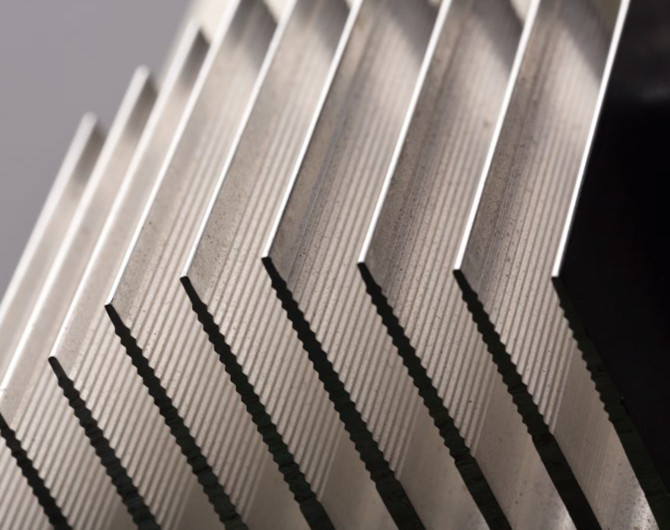

Odpowiednio projektując radiator, można wykorzystać wszystkie trzy mechanizmy transferu ciepła. Wpływa na to jego geometria, czyli jego rozmiary, liczba, rozmieszczenie i orientacja żeberek, wybór materiału wykonania oraz obróbka powierzchni.

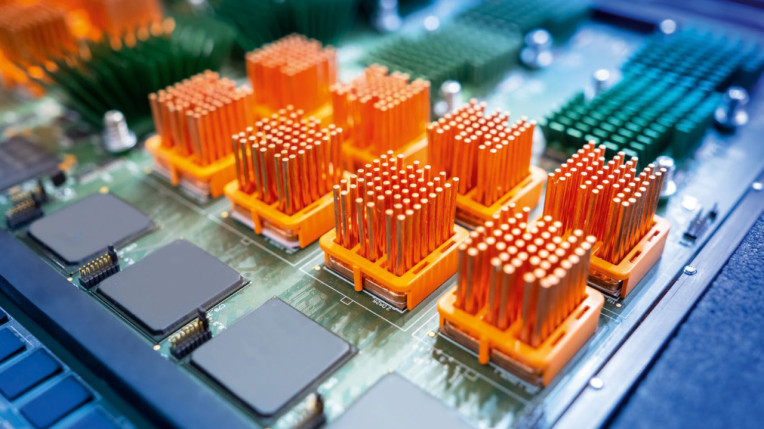

Radiatory

Na efektywność przewodzenia ciepła z nagrzanego elementu elektronicznego do radiatora wpływa kilka czynników. Ważny jest materiał, z jakiego go wykonano. W tym zastosowaniu wykorzystuje się głównie aluminium albo miedź. Pierwszy materiał jest lekki, co istotne w przypadku urządzeń kompaktowych, niedrogi, co ma znaczenie w elektronice użytkowej oraz charakteryzuje się dobrą przewodnością cieplną (około 200‒230 W/m·°C). W przypadku przeciętnie nagrzewających się komponentów na PCB (5‒10 W na element) zapewnia dobry stosunek skuteczności chłodzenia do ceny. Miedź jest cięższa i droższa, ale ma większą przewodność cieplną (około 400 W/m·°C), co oznacza, że szybciej absorbuje i rozprasza ciepło. W przypadku elementów silnie nagrzewających się (o mocy powyżej 20 W) większa efektywność chłodzenia, nawet za większą cenę, może okazać się ostatecznie bardziej opłacalna. Jako materiał wykonania radiatorów pod uwagę brany jest także grafen. Nie znalazł on jeszcze szerszego zastosowania, ale jest uważany za bardzo obiecujący w tym zastosowaniu, ponieważ jest ultralekki, ultracienki oraz ma większą przewodność cieplną niż miedź.

Aby zwiększyć wymianę ciepła, między radiatorem a nagrzewającym się elementem umieszcza się materiał termoprzewodzący (termotransferowy). Wypełnia on albo dopasowuje się do nierówności i chropowatości na styku przylegających powierzchni. Dzięki niemu nie występują pomiędzy nimi szczeliny powietrza, które jak wiadomo słabo przewodzi ciepło, skutecznie je izolując. Efektywność wymiany ciepła w związku z tym rośnie. Wypełniacze zapewniają też przyczepność i równomierny kontakt pomiędzy przylegającymi powierzchniami. Są dostępne w postaci stałej lub upłynnionej, w formie odpowiednio podkładek i past termoprzewodzących. Pierwsze z czasem ulegają degradacji. Przy wymianie radiatora trzeba też zmienić dotychczasową podkładkę, która w miarę użytkowania odkształca się, żeby dopasować się do powierzchni, z którymi się styka. Pomimo to nie zapewniają tak ścisłego pokrycia jak pasty termoprzewodzące wypełniające wszystkie nierówności materiału. Z drugiej strony podkładki termiczne są proste w użyciu – zwykle po prostu umieszcza się je ręcznie. Poza tym można je przycinać do dowolnego kształtu. Aplikacja past musi być z kolei precyzyjna, aby zapewnić pełne pokrycie obszaru styku i uniknąć wyciekania ich nadmiaru. Łatwo jednak można to zadanie zautomatyzować. Poza tym pasty z czasem wysychają. Liczyć się trzeba również z ich wyciekami i rozdzielaniem faz w wyniku częstych cykli termicznych.

Przepływ powietrza przez żebra radiatora może zapewnić zarówno konwekcja naturalna, jak i może go wymuszać dodatkowy wentylator. Opierając się wyłącznie na prądach konwekcyjnych, liczyć się trzeba z wolnym odprowadzaniem ciepła. Ponadto naturalny ruch powietrza jest słaby, więc jeżeli zostanie zablokowany, sam radiator może zacząć się szybko przegrzewać. Dlatego należy zapewnić niezakłócony przepływ powietrza przez jego żeberka, zachowując między nimi odpowiednio duże odstępy i jego swobodny odpływ, upewniając się, że w sąsiedztwie radiatora nie ma przegród, które mogą przepływ powietrza blokować. Jeżeli natomiast decydujemy się na wymuszone schładzanie radiatora, mimo że przepływ powietrza jest wówczas gwarantowany, projekt się komplikuje, a jeśli nie przestrzega się pewnych zasad, chłodzenie nie będzie tak skuteczne, jak mogłoby być. Przede wszystkim wymagany jest turbulentny charakter przepływu, gdyż sprzyja naturalnemu mieszaniu się powietrza. To zwiększa sprawność odprowadzania ciepła z radiatora W tym celu odstępy między jego żebrami muszą być wystarczająco duże, by uniknąć nieefektywnego pod względem chłodzenia przepływu laminarnego przez zbyt wąskie prześwity między nimi. Ważne jest także, aby montując wentylator, zwrócić uwagę na kierunek wymuszonego przepływu – strumień nagrzanego powietrza nie powinien być skierowany na sąsiednie komponenty. Oprócz tego, dobierając wentylator pod kątem wydajności, uwzględnić trzeba spadki ciśnienia na żeberkach radiatora – im są one wyższe i gęściej rozmieszczone, tym większe straty powodują.

Jeżeli chodzi o trzeci mechanizm transferu ciepła, anodowane aluminium to jeden z materiałów często stosowanych w radiatorach, ponieważ ze względu na matowe wykończenie charakteryzuje się wysoką emisyjnością. Ponadto radiator o większym stosunku powierzchni do objętości, który uzyskuje się dzięki żeberkom, będzie rozpraszał więcej ciepła przez promieniowanie.

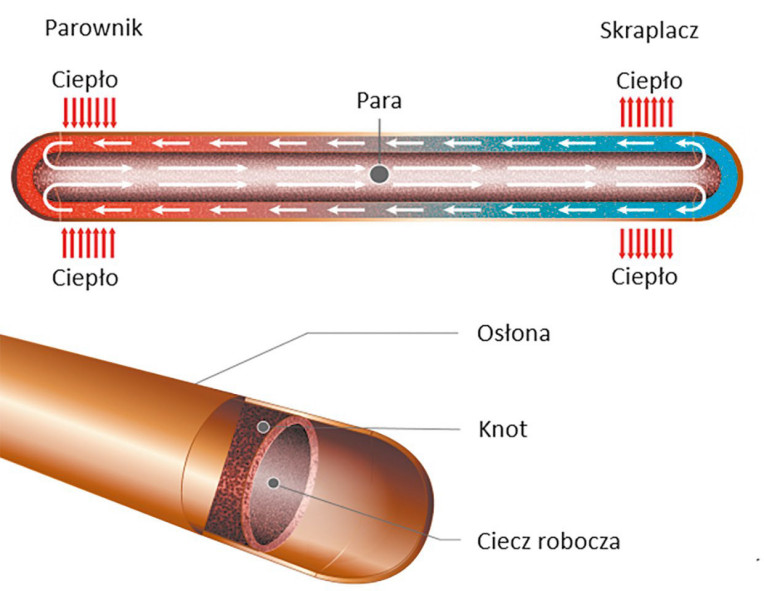

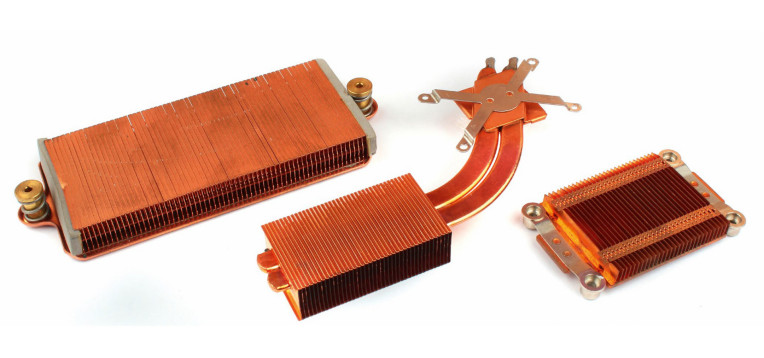

Rurki cieplne

Rurki cieplne to jedno z najefektywniejszych rozwiązań chłodzących. Ich główne komponenty to: czynnik roboczy, który przenosi ciepło, szczelna, próżniowa osłona, w której zamknięty jest ten płyn i porowaty materiał (knot), wyściełający wnętrze osłony. Zasada ich działania jest następująca: pod wpływem pochłoniętego ciepła czynnik roboczy odparowuje w sekcji parownika, para, a z nią ciepło utajone towarzyszące przemianie fazowej, dzięki różnicy ciśnień spowodowanej gradientem temperatury pomiędzy "gorącym" a "zimnym" końcem rurki, płynie w kierunku sekcji skraplacza. Tam para ulega kondensacji na chłodnych ściankach, uwalniając do otoczenia skumulowane ciepło utajone i wsiąka w materiał wyściełający obudowę. Następnie, dzięki działaniu sił kapilarnych w knocie, skroplona ciecz wraca do parownika, co zamyka obieg czynnika roboczego.

Dzięki wykorzystaniu przemian fazowych i kapilarnego transportu cieczy rurki cieplne pozwalają na bardzo szybki i wydajny transfer ciepła przy niewielkiej różnicy temperatur między ich końcami. Ich przewodność cieplna może sięgać nawet tysięcy W/m·ºC. Czynnik roboczy cyrkuluje w osłonie tak długo, jak długo różnica temperatur między parownikiem a skraplaczem jest wystarczająco duża. Jeżeli "gorący" koniec rurki znajduje się niżej niż "zimny", można wykorzystać siłę grawitacji jako mechanizm wspomagający powrót cieczy do parownika. Dobór materiału osłony i płynu roboczego warunkuje zakres temperatur pracy. Przykładowo praktyczny przedział w przypadku popularnych w chłodzeniu elektroniki rurek cieplnych miedziano-wodnych wynosi w przybliżeniu od +25° do +150°C. Poza tym zmiany w strukturze wewnętrznej, a w szczególności w porowatości i grubości materiału wyściełającego osłonę, umożliwiają dostosowanie do określonych wymagań operacyjnych i wydajnościowych. Na przykład, jeżeli rurka cieplna o danej średnicy ma pracować przy wyższym obciążeniu termicznym lub wbrew grawitacji, ciśnienie kapilarne w knocie powinno być większe. W przypadku wyższej mocy wymagany jest większy promień porów materiału wyściełającego. Jeżeli natomiast skraplacz będzie się znajdował poniżej parownika, konieczny jest mniejszy promień porów i/albo grubszy knot. Generalnie na wydajność chłodzenia największy wpływ ma długość rurki cieplnej, ale jej kształt też jest nie bez znaczenia. Przykładowo, w miarę spłaszczania powierzchnia przekroju poprzecznego dostępna dla przepływu pary zmniejsza się. To ogranicza skuteczność przepływu ciepła, podobnie jak większy promień gięcia.

Rurki cieplne wykorzystuje się na przykład do odprowadzania ciepła z radiatorów. Są również wbudowywane w PCB, chłodząc je na całej płaszczyźnie.

Monika Jaworowska