W latach 60. i 70. zeszłego wieku najczęściej stosowany był model rozładowania ciała ludzkiego, oparty na założeniu, że pojemność człowieka mieści się w zakresie od 100 do 250 pikofaradów, w zależności od budowy ciała oraz rodzaju obuwia. Typowa wartość napięcia wyładowania wynosiła około 5000 V, a rezystancja rozładowania 500 Ω, co odpowiadało rezystancji ludzkiego palca. Do wyładowań dochodziło przez powietrze. Przyjęty model dość dobrze odzwierciedlał rzeczywiste warunki.

Niektóre firmy stosowały też metodę wyładowania kontaktowego, w której generator ESD był w bezpośrednim (metal – metal) kontakcie z testowanym urządzeniem. Metoda ta zapewniała znacznie większą powtarzalność niż wyładowanie w powietrzu. Zwykle wykonywano tysiące takich prób, a następnie analizowano wyniki metodami statystycznymi, aby określić, czy dane urządzenie spełnia wymagania odporności. Często, jeżeli sprzęt pozytywnie przechodził test przy 5000 V, napięcie podnoszono na przykład do 7,5 kV.

Brak standaryzacji był jednak przyczyną różnych problemów. Przykładem był przypadek pewnego producenta, którego urządzenie tylko w jednym państwie często ulegało awariom spowodowanym wyładowaniami elektrostatycznymi. W innych częściach świata sprzęt działał bez zarzutu. W tym kraju przeprowadzono zatem eksperyment z wykorzystaniem elektroskopu. Badanie odbyło się w kontrolowanych warunków wilgotności. Ku zaskoczeniu zespołu badawczego pomiary wykazały napięcie ESD rzędu 18 kV, czyli znacznie powyżej wartości standardowych, dla których producent gwarantował odporność urządzenia na wyładowania elektrostatyczne. Źródłem problemu okazało się obuwie testera, którego podeszwy wykonane zostały z materiału powszechnie używanego w tym państwie do produkcji butów. Ostatecznie konieczne okazało się wprowadzenie zmian w konstrukcji urządzenia, które umożliwiły jego niezawodne działanie nawet przy tak wysokiej wartości napięcia wyładowań.

W latach 80. XX wieku na rynek trafiły komputery osobiste. Uznano wówczas, że standaryzacja w dziedzinie badania odporności na ESD jest konieczna.

IEC 801-2

Pierwszą wersję normy IEC 801-2 opublikowano w 1984 roku. Dokument pt. Electromagnetic Compatibility for Industrial Process Measurement and Control Equipment – Part 2: Electrostatic Discharge Requirements wprowadził podstawowe wymagania dotyczące odporności urządzeń na ESD. Wprawdzie wspomniano w nim, że z technicznego punktu widzenia bardziej precyzyjnym terminem określającym to zjawisko byłoby *###*???wyładowanie elektryczności statycznej*###*???, jednak ze względu na to, że powszechnie, w tym także w literaturze specjalistycznej, przyjęło się określenie *###*???wyładowanie elektrostatyczne*###*???, postanowiono tego nie zmieniać.

Standard definiował parametry generatora ESD: pojemność kondensatora 150 pF ±10%, rezystancję opornika 150 Ω ±5% oraz napięcie w zakresie od 2 do 16,5 kV (wyłącznie o polaryzacji dodatniej). Czas narastania impulsu przy 4 kV wynosił 5 ns ±30%, a szerokość impulsu około 30 ns ±30%. Badania miały być wykonywane wyłącznie metodą wyładowania w powietrzu, z obowiązkiem rozładowania do płaszczyzny odniesienia, aby symulować wpływ pobliskich obiektów na badane urządzenie.

Kolejna wersja tej normy ogłoszona w 1991 roku wprowadziła istotne zmiany. Za preferowaną metodę uznano wyładowanie kontaktowe, zaś zakres napięć zwiększono do 8 kV dla rozładowania kontaktowego oraz 15 kV dla powietrznego, obejmując tym razem napięcia zarówno dodatnie, jak i ujemne. Rezystancja rozładowania wzrosła do 330 Ω ±10%, a czas narastania impulsu skrócił się do 0,7‒1 ns przy 4 kV. Weryfikacja odporności urządzenia wymagała już użycia oscyloskopu o paśmie 1 GHz, a układ pomiarowy został rozszerzony o pionową (Vertical Coupling Plane,VCP) oraz poziomą płaszczyznę sprzęgającą (Horizontal Coupling Plane, HCP), połączone z płaszczyzną odniesienia przewodem z rezystorami 470 kΩ na obu jego końcach.

Czym są VCP i HCP?

Płaszczyzny sprzęgające są niezbędne do symulowania wpływu wyładowań elektrostatycznych na powierzchnie przylegające do testowanego urządzenia. W normach określa się ich wymiary i podaje wytyczne odnośnie do ich ustawienia. Prawidłowa instalacja HCP i VCP ma kluczowe znaczenie dla wiarygodności wyników badania. HCP pozwala odtworzyć warunki, w których wyładowanie elektrostatyczne występuje na poziomej powierzchni w pobliżu testowanego urządzenia, zaś VCP symuluje wyładowania na sąsiednich powierzchniach pionowych. Obie płaszczyzny wprowadzono, aby odwzorować konkretne zdarzenia. Pionowa płaszczyzna symuluje pracownika, który chodząc po podłodze ładuje się elektrostatycznie i dotyka uchwytu metalowej szafki. Energia wyładowania zostaje przez nią rozładowana, co skutkuje emisją zaburzeń z boków szafy.

Inspiracją do wprowadzenia poziomej płaszczyzny był problem pewnej firmy, która w latach 70. produkowała kasy fiskalne. Urządzenia te były umieszczone w plastikowej obudowie. Ponieważ dzięki temu bez problemu przechodziły testy odporności na ESD, wprowadzono je do sprzedaży. Jednym z ich pierwszych nabywców była sieć restauracji typu fast food. W należących do niej lokalach kasy ustawiono na długich, metalowych ladach. Ładunki nagromadzone na klientach wchodzących do restauracji rozładowywały się w tych blatach, stając się źródłem zaburzeń, które powodowały niekontrolowane otwieranie się szuflad kas. Wszystkie szybko zostały zwrócone do producenta. By odwzorować ten efekt w laboratorium producenta, pod kasą umieszczono metalową płytę podłączoną do uziemienia, nazwaną później HCP. Pozwoliła ona wiernie odtworzyć warunki, w jakich występował problem. Umożliwiło to opracowanie skutecznych poprawek w konstrukcji kas.

IEC 1000-4-2

Następcą normy IEC 801-2:1991 był dokument IEC 1000-4-2 pt. International Standard on EMC – Part 4: Testing and Measurement Techniques – Section 2: Electrostatic Discharge Immunity Test – Basic EMC Publication, opublikowany w 1995 roku. Wkrótce do jego oznaczenia dodano cyfrę 6, w efekcie czego seria norm IEC 1000 została przemianowana na IEC 61000.

Parametry generatora ESD pozostały takie same, jak w normie IEC 801-2:1991: kondensator miał pojemność 150 pF, rezystor rozładowania rezystancję 330 Ω, zaś napięcie wyładowania wynosiło 8 kV dla metody kontaktowej oraz 15 kV dla wyładowania w powietrzu, przy czym uwzględniano zarówno napięcia dodatnie, jak i ujemne. W normie IEC 61000-4-2 z 1995 roku opisano również stanowisko badawcze. Obejmowało ono poziomą płaszczyzną sprzęgającą umieszczoną na stole, większą, niż HCP w wersji z 1984 roku, pionową płaszczyzną sprzęgającą, której w 1984 jeszcze nie uwzględniono, płaszczyznę odniesienia na podłodze oraz przewody uziemiające łączące HCP i VCP z płaszczyzną odniesienia. Na obu końcach przewodów umieszczono rezystory o wartości 470 kΩ. Izolator pomiędzy urządzeniem testowanym a poziomą płaszczyzną sprzęgającą miał grubość zaledwie 0,5 mm, podczas gdy w wersji z 1984 roku wynosiła ona aż 10 cm. Kolejne, już mniej znaczące zmiany, wprowadzono w 1998 i 2000 roku.

Druga wersja normy IEC 61000-4-2 została opublikowana w 2008 roku i zastąpiła pierwszą wersję z 1995 roku oraz późniejsze poprawki. Kluczowe parametry generatora ESD pozostały w niej bez zmian.

Najnowsza wersja

Trzecia wersja normy IEC 61000-4-2 została opublikowana w 2025 roku. Dokument ten zawiera szereg aktualizacji, z których najważniejsze dotyczą kalibracji prądu wyładowania w generatorach ESD. Norma definiuje nowy, dodatkowy parametr kalibracyjny Ip2, mający na celu zapewnienie porównywalności wyników testów uzyskiwanych przy użyciu różnych generatorów dostępnych na rynku. Dodatkowo wprowadzono warunkową kalibrację wyładowania w powietrzu, uzależnioną od rodzaju zastosowanej końcówki generatora ESD. Dodano również nowe załączniki: E, dotyczący wyboru punktów testowych i liczby impulsów, I, który opisuje konfiguracje testowe dla specjalnych typów urządzeń oraz J, poświęcony urządzeniom noszonym.

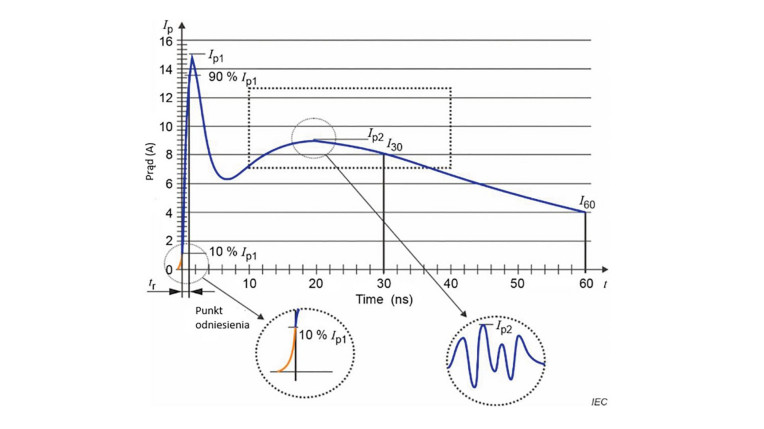

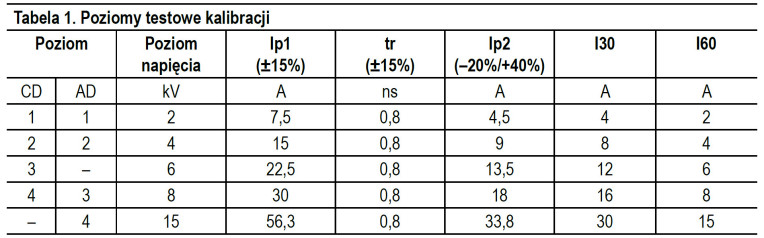

Zgodnie z najnowszą wersją standardu, generatory ESD muszą być kalibrowane na poziomach testowych od 1 do 4, określonych w tabeli 1, przy wykorzystaniu obu biegunowości napięcia. W przypadku wyładowania kontaktowego procedura kalibracji powinna być przeprowadzana zgodnie z wymogami normy IEC 61000-4-2 i wykonywana w trybie kontaktowym. Wraz z wprowadzeniem nowego parametru Ip2, podczas kalibracji należy obecnie zmierzyć pięć parametrów: Ip1 – pierwsza wartość szczytowa prądu wyładowania (A), Ip2 – druga wartość szczytowa prądu wyładowania (A), I30 – wartość prądu po upływie 30 ns od początku impulsu, I60 – wartość prądu po upływie 60 ns od początku impulsu oraz tr – czas narastania prądu (ns) (rys. 1).

Znaczenie parametru Ip2

Parametr kalibracyjny Ip2 został dodany w celu zwiększenia dokładności oraz spójności testów generatorów ESD. Zgodnie z nową wersją normy IEC 61000- 4-2, Ip2 oznacza maksymalną wartość prądu wyładowania zaobserwowaną w określonym przedziale czasowym – od 10 ns do 40 ns – po tym, jak prąd osiągnie 10% pierwszej wartości szczytowej Ip1.

Autorzy normy zwrócili uwagę na to, że dotychczas podczas testów porównawczych istotny wpływ na wyniki kalibracji, szczególnie w przedziale 10‒40 ns, miało zjawisko oscylacji (ringingu), czyli niepożądanych oscylacji prądu występujących nieregularnie w wielu dostępnych na rynku generatorach ESD. Dzwonienie powoduje zniekształcenie kształtu przebiegu prądu wyładowania, co prowadzi do błędów pomiarowych.

By wyeliminować ten problem, norma wymaga, by wszystkie generatory ESD redukowały poziom dzwonienia do wartości określonych w tabeli 1, w której podano dopuszczalne progi amplitudy tych oscylacji. Przestrzeganie tych wymagań ma zapewnić większą powtarzalność oraz niezawodność działania generatorów ESD niezależnie od producenta.

Podsumowując, kształt przebiegu prądu pozostał niezmieniony, ale zaktualizowano specyfikację parametrów kalibracji. Nowe wartości zostały wyznaczone na podstawie średnich z przebiegów prądowych wszystkich dostępnych obecnie generatorów ESD. Dzięki temu aktualna norma lepiej odzwierciedla rzeczywiste warunki pomiarowe, co pozwala na ujednolicenie procedur testowych oraz poprawę wiarygodności i precyzji kalibracji generatorów ESD.

Wyładowania w powietrzu

Test wyładowania w powietrzu jest wymagany przez niemal wszystkie normy produktowe. Jednak przed wprowadzeniem trzeciej wersji IEC 61000-4-2 nie istniały procedury ani wytyczne dotyczące kalibracji przebiegu prądu dla tego rodzaju testów. Kalibracja wyładowania w powietrzu jest wyjątkowo trudna do odtworzenia, ponieważ zależy od wielu czynników, takich jak prędkość zbliżania elektrody, wilgotność, konstrukcja generatora ESD. Czynniki te wpływają na zmienność czasu narastania impulsu i wartości prądu wyładowania.

Aby rozwiązać ten problem, autorzy opisywanej normy przyjęli praktyczne i realistyczne podejście. Przeprowadzono testy porównawcze z użyciem różnych, dostępnych komercyjnie generatorów ESD. Wyniki wykazały, że kształt przebiegu prądu wyładowania jest niezależny od typu końcówki (powietrznej lub kontaktowej), o ile kalibracja odbywa się w trybie wyładowania kontaktowego i nie stosuje się dodatkowych elementów aktywnych ani pasywnych. W konsekwencji nowa wersja normy ogranicza kalibrację wyładowania w powietrzu do pomiaru napięcia w obwodzie otwartym na końcówce, przy maksymalnym napięciu testowym, z wykorzystaniem rezystancyjnego dzielnika wysokiego napięcia.

Jeżeli jednak końcówki zawierają elementy pasywne lub aktywne, wymagana jest dodatkowa, warunkowa kalibracja przebiegu prądu wyładowania w powietrzu, wykonywana z użyciem rezystancyjnego obciążenia 2 Ω dla dowolnego poziomu napięcia w zakresie od 2 kV do 15 kV. Tego typu kalibracja musi być przeprowadzona w trybie wyładowania kontaktowego, jednak z zamontowaną końcówką przeznaczoną do wyładowania w powietrzu.

Stanowisko kalibracji

Najnowsza wersja normy IEC 61000-4-2 opisuje także zoptymalizowaną konfigurację stanowiska kalibracyjnego, w której wprowadzono kilka istotnych zmian w porównaniu z wersją poprzednią. Przede wszystkim podano nowe wymiary pionowej płaszczyzny kalibracyjnej. Obecnie musi ona mieć minimalne rozmiary 1,2 × 1,6 m, co zapewnia bardziej ujednolicone warunki testowe. Ponadto wprowadzono nową płaszczyznę odniesienia uziemienia (RGP, Reference Ground Plane). Jej minimalne wymiary określono na 1,5 × 1,2 m, co gwarantuje spójniejsze warunki uziemienia. Kolejna modyfikacja zmienia położenie urządzenia testowanego – powinno być umieszczone 1 metr nad poziomem podłogi (wcześniej 0,5 m), co poprawia dokładność pomiarów. Zmieniono również lokalizację punktu uziemienia – musi on znajdować się 0,5 m od punktu odniesienia uziemienia, co zapewnia bardziej kontrolowane warunki pomiarowe.

Wprowadzone modyfikacje znacząco usprawniają proces kalibracji, zapewniając większą precyzję i powtarzalność pomiarów, jak również lepsze dostosowanie do aktualnych wymagań branżowych i najlepszych praktyk inżynierskich.

Punkty testowe

Nowe wersja normy IEC 61000-4-2 rozwiązuje też powszechny problem w testach ESD, jakim jest dobór odpowiednich punktów testowych w zależności od badanego urządzenia. Jednym z głównych wyzwań było dotychczas to, że różne laboratoria stosowały odmienne kryteria przy ich określaniu, co prowadziło do niejednolitych wyników badań. Zaktualizowane wytyczne w załączniku E mają na celu ujednolicenie tego przez wyraźne określenie, które punkty testowe trzeba uwzględnić, a które mogą zostać pominięte. To doprecyzowanie znacząco upraszcza pracę inżynierów, a zarazem zapewnia większą porównywalność i powtarzalność wyników pomiędzy różnymi laboratoriami, co w efekcie zwiększa wiarygodność ocen odporności na ESD.

Norma podaje przykłady zalecanych punktów testowych dla badań odporności na wyładowania elektrostatyczne. Takim jest wytyczna dotycząca wyładowań kontaktowych, które powinny być badane w przypadku nieuziemionych powierzchni metalowych, metalowych obudów złączy albo dźwigni przełączników. Wyładowania w powietrzu są z kolei odpowiednie dla elementów takich jak obudowy wyświetlaczy urządzeń klasy II lub izolowanych powłok kabli koncentrycznych.

Ponadto norma wskazuje punkty, które należy wykluczyć z planu testów. Na przykład zewnętrzne metalowe obudowy, połączone z przewodem ochronnym i bez bezpośrednio zamontowanych modułów elektronicznych, nie powinny być poddawane badaniom. Nie zaleca się też wykonywania wyładowań w powietrzu dla części znajdujących się blisko elementów metalowych, ponieważ wyładowanie może niezamierzenie przeskoczyć na metalowy element, prowadząc do zafałszowania wyników. W takich przypadkach należy przeprowadzić kontrolowany test kontaktowy bezpośrednio na częściach metalowych, z zastosowaniem odpowiednich poziomów napięć kontaktowych.

Dodatkowo w załączniku E podano zalecaną liczbę impulsów dodatnich i ujemnych stosowanych podczas testów. W przypadku urządzeń z obwodami analogowymi jest to po 10 impulsów dodatnich i 10 ujemnych, a urządzeń z obwodami cyfrowymi – po 20 impulsów dodatnich i 20 ujemnych. W pierwszej kolejności należy jednak zawsze uwzględniać wymagania odpowiednich norm produktowych, które mogą określać inne warunki testowe, jeżeli chodzi o liczbę impulsów. Przestrzeganie tych zaleceń zapewnia zgodność z regulacjami branżowymi i rzetelne sprawdzenie odporności badanego urządzenia na wyładowanie elektrostatyczne.

Podsumowanie

Testy odporności na wyładowania elektrostatyczne przeszły długą drogę – od badań niezawodności, prowadzonych różnie w poszczególnych firmach w latach 60. i 70. XX wieku, do kompleksowych, standaryzowanych testów odporności, które z czasem stały się normą. Obecnie wymaga się, żeby urządzenia elektroniczne działały poprawnie i niezawodnie w warunkach odpowiadających rzeczywistym, symulowanych w laboratoriach testujących kompatybilność elektromagnetyczną. Nacisk przesunął się z analiz podatności na precyzyjne określanie odporności sprzętu na wyładowania powietrzne i kontaktowe, generowane przez testery ESD spełniające kryteria najnowszych norm międzynarodowych.

Monika Jaworowska