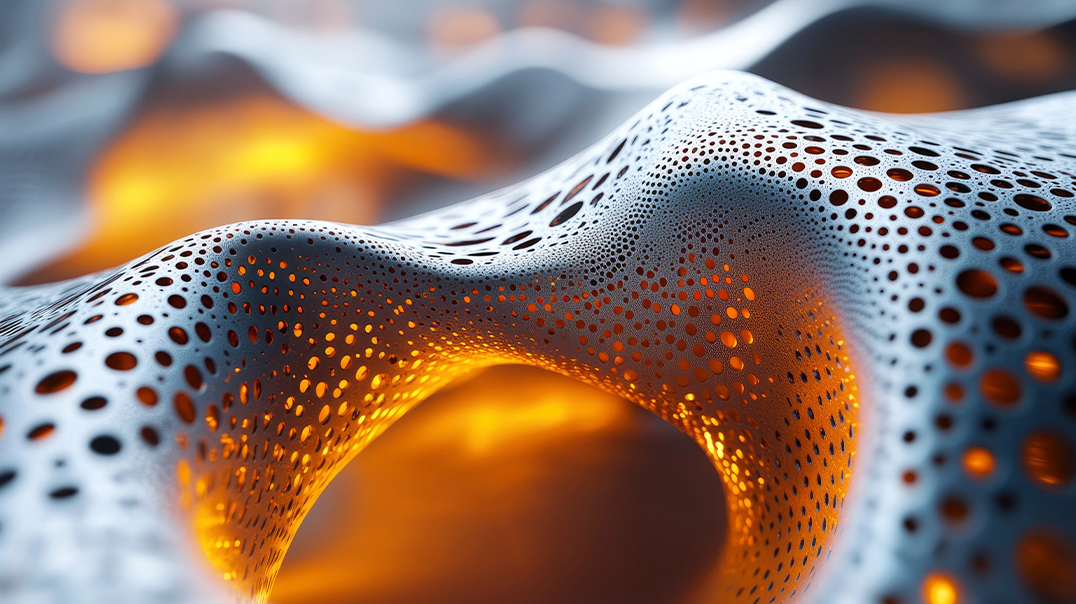

Opracowana platforma bazuje na trójwymiarowej strukturze sieci sześciennej z kulistymi pustkami, wytworzonej metodą druku 3D typu digital light processing (DLP). Wykorzystane metamateriały auksetyczne (AMM), charakteryzujące się ujemnym współczynnikiem Poissona, umożliwiają wewnętrzne kurczenie się i koncentrację naprężeń lokalnych pod wpływem ściskania. Dzięki tym właściwościom technologia pozwala znacząco poprawić działanie czujników dotykowych, zapewniając im wyższą czułość i stabilność.

Przełom opracowany na Seoul National University of Science and Technology (SEOULTECH) ma rozwiązywać dotychczasowe problemy związane z wytwarzaniem i integracją technologii AMM. Zastosowania obejmują m.in. czujniki dotykowe w robotyce, protezach, urządzeniach ubieralnych i systemach monitoringu zdrowia. Wyniki badań opublikowano w czasopiśmie Advanced Functional Materials.

Zasada działania

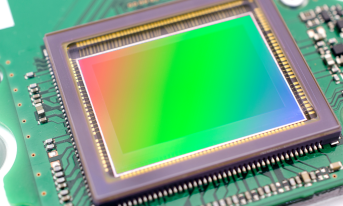

Zespół badawczy wykorzystał drukowane w 3D metamateriały auksetyczne w dwóch trybach pracy: pojemnościowym i piezorezystywnym.

- W trybie pojemnościowym czujnik reaguje na nacisk poprzez zmianę odległości elektrod i modulację rozkładu dielektryka.

- W trybie piezorezystywnym zastosowano konformalną powłokę z nanorurek węglowych, których rezystancja zmienia się pod obciążeniem.

Mingyu Kang, pierwszy autor i kierownik badań, wyjaśnia:

- Wykorzystane w naszej technologii zjawisko ujemnego współczynnika Poissona powoduje kurczenie się struktury pod naciskiem i koncentrację naprężeń w obszarze czujnika, co zwiększa jego czułość. Nasz projekt auksetyczny dodatkowo wzmacnia działanie sensora w trzech kluczowych aspektach: zwiększeniu czułości dzięki lokalnej koncentracji naprężeń, zapewnieniu wyjątkowej stabilności pracy w strukturach zamkniętych oraz minimalizacji zakłóceń pomiędzy sąsiadującymi jednostkami pomiarowymi.

W przeciwieństwie do konwencjonalnych struktur porowatych, zastosowane rozwiązanie ogranicza rozszerzanie boczne, co poprawia komfort noszenia i zmniejsza zakłócenia podczas integracji z urządzeniami, np. inteligentnymi wkładkami do butów czy chwytakami robotycznymi. Technologia druku 3D metodą DLP umożliwia precyzyjne zaprogramowanie parametrów strukturalnych czujnika i dostosowanie jego właściwości geometrycznych bez zmiany materiału bazowego.

Przykłady zastosowań

Badacze przedstawili dwa scenariusze demonstracyjne: matrycę czujników dotykowych do mapowania rozkładu nacisku i klasyfikacji obiektów oraz system wkładek ubieralnych do monitorowania wzorca chodu i wykrywania rodzaju pronacji.

Dr Soonjae Pyo, profesor nadzwyczajny na Wydziale Inżynierii Projektowania Systemów Mechanicznych SEOULTECH, dodaje:

- Proponowana platforma czujnikowa może być integrowana z inteligentnymi wkładkami do monitorowania chodu i analizy pronacji, z robotycznymi chwytakami do precyzyjnej manipulacji obiektami, a także z systemami ubieralnymi do monitorowania zdrowia, które muszą być komfortowe i nie zakłócać codziennej aktywności. Co istotne, struktura auksetyczna zachowuje swoją czułość i stabilność nawet w zamkniętych obudowach, takich jak warstwy wkładek, gdzie typowe struktury porowate tracą wydajność.

Zespół podkreśla również, że skalowalność i kompatybilność rozwiązania z różnymi trybami transdukcji czyni je odpowiednim do stosowania w powierzchniach mapujących nacisk, urządzeniach rehabilitacyjnych oraz interfejsach człowiek–robot wymagających wysokiej czułości i odporności mechanicznej.

Perspektywy rozwoju

W nadchodzącej dekadzie czujniki dotykowe oparte na strukturach auksetycznych i druku 3D mogą stać się podstawą elektroniki ubieralnej nowej generacji. Umożliwią one ciągłe, wysokiej jakości monitorowanie ruchów, postawy i parametrów zdrowotnych człowieka.

Dzięki adaptacyjności strukturalnej i niezależności od materiału możliwe będzie tworzenie czujników dopasowanych do indywidualnych potrzeb – od medycyny spersonalizowanej, przez zaawansowane protezy, po systemy immersyjnej informacji zwrotnej haptycznej. Wraz z dalszym upowszechnieniem technologii druku addytywnego standardem mogą się stać masowo personalizowane interfejsy dotykowe o zaprogramowanej wydajności w produktach konsumenckich, opiece zdrowotnej i robotyce.

Źródło: The Engineer