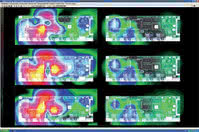

Rys. 1. Zestawienie 6 kolejnych pomiarów tej samej płytki dla różnych wartości kondensatora odsprzęgającego

Każde urządzenie elektroniczne zgodnie z unijną dyrektywą EMC (2004/108/WE) podlega pomiarom emisji oraz badaniom odporności. Normatywny pomiar emisji odbywa się np. w komorze bezodbiciowej. Pomiar taki zazwyczaj wiąże się z dużymi kosztami. Często, oprócz samego badania, konieczny jest dojazd do miejsca, w którym takie laboratorium się znajduje.

Ponadto jako wynik z pomiaru w komorze jedyne co otrzymujemy to przebieg z zaznaczonymi wartościami maksymalnymi oraz wykaz częstotliwości, dla których takowe występują. Jeżeli okazuje się, że poziom emisji naszego produktu mieści się w normach to wszystko jest dobrze, ale jeśli nie, to zaczynają się trudności.

Dzięki pomiarom znamy częstotliwość, znamy amplitudę, ale nie wiemy, co jest źródłem nadmiernej emisji, czyli inaczej mówiąc, co nam „promieniuje”. Możemy spróbować zmienić jeden z elementów lub cały ich szereg, ale aż do kolejnego pomiaru nie będziemy w stanie stwierdzić, na ile i czy w ogóle to pomogło.

Wydaje się, że rozwiązaniem mogłaby być wprawna ręka wyposażona w sondę pola bliskiego połączona przez przedwzmacniacz z analizatorem widma. Zestaw taki mógłby wydawać się wystarczający, gdyby nie wiele wad, które posiada. Niepowtarzalność pomiarów sprawia, że po prostu nie wiemy co mierzymy. By ewentualnie z szeregu sygnałów wyłonić ten właściwy, niezbędny jest niesamowicie doświadczony inżynier posiadający wielką intuicję. Inżynier taki musiałby ponadto „stworzyć” w swojej głowie siatkę pomiarową.

Dokładnie się jej trzymać i po wprowadzeniu jakichś zmian idealnie ją odtworzyć w kolejnym pomiarze. Ponadto jego kondycja psychofizyczna musiałby być taka sama jak podczas przeprowadzania pierwszego pomiaru. Oczywiście sytuacja taka jest niewykonalna, co jest w dużej mierze przyczyną błądzenia inżynierów w niejasnej czeluści badań EMC. Rozwiązanie wymarzone przez nas, jak się okazuje, wprowadził w życie już ktoś inny.

Jan Eriksson z firmy Detectus AB ze Szwecji zaczął materializować ten zamysł już 15 lat temu. Utopijnego idealnego inżyniera zastąpił po prostu działającym w trzech wymiarach robotem połączonym ze specjalnie dedykowanym do tego celu oprogramowaniem. Oprogramowanie regularnie udoskonalane z pomocą użytkowników zyskało olbrzymią, dostosowaną do oczekiwań klientów funkcjonalność. Zestaw ten został nazwany „skanerem EMC” i pod tą nazwą zyskał uznanie na całym świecie. Od Japonii przez kraje azjatyckie, Europę, aż po Amerykę Północną.

Zestaw pomiarowy

Kompletny zestaw pomiarowy składa się z:

- numerycznie sterowanego robota przemieszczającego się w trzech wymiarach,

- zestawu sond pola bliskiego do badania zarówno pola magnetycznego, jak i elektrycznego,

- standardowego przedwzmacniacza,

- analizatora widma sterowanego przez GPIB,

- komputera klasy PC z zainstalowanym dedykowanym oprogramowaniem.

Skaner za pomocą sond pola bliskiego pozycjonowanych wokół lub nad (zależnie od orientacji sondy) obiektem badanym dokonuje trzykrotnego pomiaru w każdym punkcie pomiarowym. Siatka pomiarowa wyznaczana jest przez oprogramowanie na podstawie wytycznych użytkownika takich jak powierzchnia obiektu badanego, jego wysokość czy długość kroku lub na podstawie zaimportowanej powierzchni obiektu w formacie STL. Dla serii RS (standardowej) minimalny krok pomiędzy jednym punktem pomiarowym a drugim to 1mm, natomiast dla wersji skanera o wysokiej rozdzielczości HR najmniejszy możliwy skok to 0,025mm.

Co nam to daje?

Pomiar w trybie Multiscan umożliwia wygenerowanie obrazów promieniowanego pola elektromagnetycznego o dowolnej mierzalnej częstotliwości wybranej z szerokiego zakresu. Na obraz będący wynikiem pomiaru możemy nałożyć zdjęcie obiektu badanego (np. płytki PCB). Tak przygotowane wyniki obrazują nam dokładnie, który z elementów jest największym źródłem emisji dla danej częstotliwości.

W trybie tym możemy też dowolnie wybierać zakres częstotliwości, który nas interesuje, a program na bieżąco dostosowuje dla nas obraz przedstawiający wyniki pomiarów. Istnieje również możliwość wskazania punktu, dla którego przedstawione zostaje całe spektrum częstotliwości. Skaner EMC oprócz możliwości przeprowadzenia skanowania pomiarowego w trzech trybach (Pre-scan, EMC-scan oraz Multi-scan) ma również wiele innych funkcji, takich jak:

- EMC/Time – czyli pomiar emisji w danym punkcie dla określonej częstotliwości w określonym czasie,

- pomiar i wykreślenie map temperaturowych – za pomocą sondy (pirometr) zarówno dla całej płytki/urządzenia, jak i dla pojedynczego punktu czy elementu,

- generowanie dokumentacji z badań zgodnych z ISO 900x,

- kalkulację i zestawianie otrzymanych wyników.

Takie podejście do pomiarów umożliwia dokonywanie zmian już na etapie projektowania. Jak wiadomo, im później próbuje się zmienić coś w projekcie, tym wyższe są koszty tych zmian, ponieważ w pewnym momencie może się okazać, że dodanie odsprzęgającego kondensatora już nie wystarcza lub po prostu nie ma na niego miejsca i konieczny jest zupełnie nowy projekt płytki.

mgr inż. Adam Linkowski

Astat

www.astat.com.pl