Piec rozpływowy w linii produkcyjnej to jedna z najmniej skomplikowanych maszyn. Mimo że kontroluje ustawienia wielu grzałek podczas ogrzewania i chłodzenia PCB, jego zadanie jest bardzo proste - utrzymanie dla każdego produktu odpowiedniego profilu termicznego, zgodnego z wymaganiami procesu. Procesy w sitodrukarce czy automacie SMT są o wiele bardziej złożone.

Takie przekonania trwają od lat. Producenci maszyn kładą duży nacisk na systemy kontroli prawidłowości przebiegu procesu produkcyjnego i dotyczy to zarówno oprogramowania, jak i dedykowanych systemów sprzętowych do kontroli procesu montażu. Piece rozpływowe takich systemów kontrolnych nie mają.

W większości z nich kontrolowana jest stabilność temperatury poszczególnych elementów grzejnych i chłodzących, prędkości obrotowe wentylatorów, prędkość przesuwu transportera. Czy to wystarczy, by piec utrzymywał założony profil termiczny? Jak zachowa się piec w sytuacji, gdy w zabrudzonym piecu zaburzona będzie cyrkulacja powietrza lub azotu?

Co zrobi automatyka pieca, gdy na skutek awarii wentylatora w instalacji wyciągowej lub na skutek podłączenia kolejnych urządzeń do instalacji osłabnie wyciąg? W większości pieców automatyka będzie dążyła do ustabilizowania parametrów grzałek, dostosowując tak ilość energii dostarczanej do grzałki, aby utrzymać stałą temperaturę.

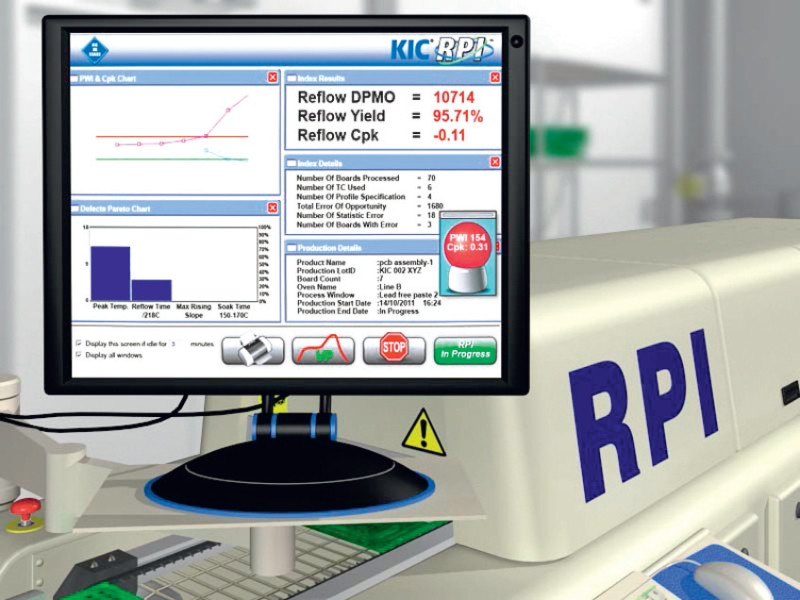

Taka sytuacja nie tylko zmieni przebieg procesu produkcyjnego, ale również ukryje istnienie problemu, pokazując użytkownikowi parametry stref grzejnych, jakich oczekuje. Rzetelną informację o profilu termicznym daje okresowy pomiar przy użyciu testowego produktu, termopar i rejestratora temperatury lub automatyczny system pomiarowy KIC RPI.

Pomiary kontrolne z użyciem rejestratora temperatur wymagają zatrzymania produkcji na 10-30 minut, przygotowania płytki testowej, wykonania pomiaru. Wiążą się z tym wymierne koszty, co powoduje, że pomiary okresowe bywają wykonywane sporadycznie lub nawet nie są wykonywane wcale.

Automatyczny system kontroli procesu lutowania

Rozwiązaniem uciążliwości związanych z kosztami i organizacją pomiaru profilu jest automatyczny system kontroli procesu lutowania KIC RPI. System składa się z trzydziestu termopar rozmieszczonych w piecu wzdłuż prowadnic transportera, z enkodera mierzącego prędkość łańcucha transportu, jednostki pomiarowej przełącznika alarmów i wieży sygnalizacyjnej.

Rozwiązaniem uciążliwości związanych z kosztami i organizacją pomiaru profilu jest automatyczny system kontroli procesu lutowania KIC RPI. System składa się z trzydziestu termopar rozmieszczonych w piecu wzdłuż prowadnic transportera, z enkodera mierzącego prędkość łańcucha transportu, jednostki pomiarowej przełącznika alarmów i wieży sygnalizacyjnej.

KIC RPI zapewnia pomiar profilu termicznego dla każdej płytki lutowanej w piecu. Archiwizuje pomiary w połączeniu z numerem seryjnym PCB odczytanym z etykiety. Mierząc profil dla każdej płyty, oprogramowanie daje możliwość nie tylko archiwizacji danych historycznych (traceability), statystyczną kontrolę procesu poprzez wyliczenie DPMO, Yield, ale również monitoring trendu Cpk.

Dzięki tak rozbudowanej funkcjonalności system uniemożliwi produkcje wadliwych płytek drukowanych, wyświetli alarm nawet w sytuacji, gdy którykolwiek z monitorowanych parametrów systematycznie się pogarsza, mimo że jeszcze jest w oknie procesu. Automatyzacja pomiaru obniża koszty związane z zatrzymaniem produkcji, czasem poświęconym na wykonanie pomiaru, ułatwia optymalizację procesu i obniża zużycie energii elektrycznej.

Więcej informacji na temat systemu KIC RPI można znaleźć na stronie na www.kicthermal.com.

New Comp Polska Sp. z o.o.

www.new-comp.pl