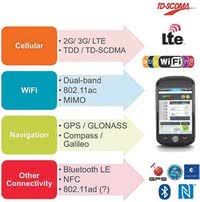

Większość smartfonów, tabletów, wyższej klasy routerów wyposażonych jest w kilka interfejsów radiowych m.in. dla sieci komórkowych, a także Wi-Fi, Bluetooth, GPS. Przekłada się to na większą liczbę elementów w.cz., anten, układów dopasowujących, które mogą powodować błędy w transmisji cyfrowej.

Ta złożoność wymusza konieczność licznych i bardziej rygorystycznych testów. Dla tego typu urządzeń producenci poszukują rozwiązań, powalających zagwarantować wysoką jakość produktów, przy jednoczesnej optymalizacji i zwiększeniu wydajności testowania.

Jednym z najważniejszych problemów w trakcie przeprowadzania testów jest zachowanie integralności sygnału w.cz. pomiędzy aparaturą testującą a urządzeniem badanym (DUT). Chcąc zapewnić dokładność i powtarzalność testów, przy jednoczesnym ograniczeniu liczby fałszywych błędów, coraz częściej proces testowania jest automatyzowany. Za pomocą specjalnych adapterów testujących, w ekranowanej komorze, urządzenie jest podłączane do aparatury.

Tego typu systemy narażone są na wystąpienie błędów trudnych do zidentyfikowania. Sondy kontaktowe podlegają zużyciu, co może pogorszyć jakość sygnału, a w konsekwencji spowodować konieczność serwisowania adaptera testującego (test fixture).

Rozwiązania testujące do sprzętu komunikacji bezprzewodowej

W artykule opisany zostanie sposób testowania modułu Wi-Fi CC3100 firmy Texas Instruments z wykorzystaniem testera IQxel-M firmy LitePoint.

LitePoint jest częścią firmy Teradyne i zajmuje się produkcją zaawansowanych narzędzi testujących do systemów komunikacji bezprzewodowej. Urządzenia testujące z powodzeniem wykorzystywane są zarówno na etapie projektowania, jak i produkcji wielkoseryjnej.

W swojej ofercie LitePoint ma rozwiązania do testowania standardów: Wi-Fi (802.11 a/b/g/n/j/p/ac), Bluetooth (1.x, 2.x, 3.0, 4.0, 4.1), ZigBee, Z-Wave, WiSUN, GNSS (GPS, Glonass, BeiDou), Mobile (2G, 3G, 4G), NFC itd. Tester może być dostosowany do konkretnych wymagań użytkownika dzięki prostemu systemowi zarządzania licencjami, który umożliwia dodanie w przyszłości obsługi jeszcze innych standardów.

Przykład testowania urządzenia

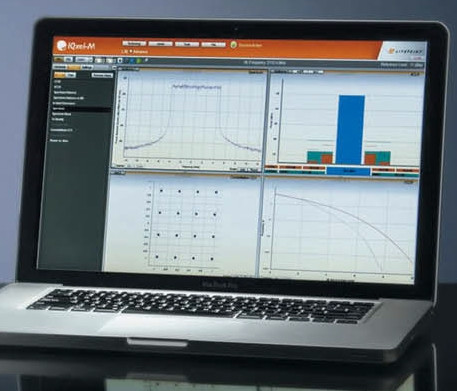

Moduł CC3100 obsadzony został na płytce CC31XXEMUBOOST. Do jego sterowania wykorzystano interfejs USB oraz aplikację RadioTool. Testerem można zarządzać z poziomu przeglądarki internetowej, a do podłączenia wykorzystywany jest interfejs Ethernet. Ręcznie należy skonfigurować parametry zarówno DUT, jak i testera. Pokazane to zostało na rysunku 3. W przeglądarce można obserwować wynik pomiaru w postaci m.in. parametrów sygnału, spektrogramu, konstelacji itd. Na etapie projektowania tego typu sterowanie urządzeniem jest konieczne.

Do automatyzacji testów można wykorzystać oprogramowanie IQfact+, które pomaga znacząco przyspieszyć kalibrację i weryfikację interfejsu radiowego. Jest ono dopasowane do konkretnego układu radiowego. Jest też bezpłatne API, dzięki któremu możliwe jest sterowanie testerem z poziomu aplikacji, którą tworzy klient.

Pozwala to na integrację systemu testującego LitePoint z wykorzystywanymi w produkcji aplikacjami wspomagającymi ten proces (śledzenie produkcji, raportowanie, sekwencjonery itp.). Możliwe jest sterowanie urządzeniem testującym poprzez komendy SCPI i np. z poziomu środowiska LabView, co stwarza duże możliwości adaptacji.

Pozwala to na integrację systemu testującego LitePoint z wykorzystywanymi w produkcji aplikacjami wspomagającymi ten proces (śledzenie produkcji, raportowanie, sekwencjonery itp.). Możliwe jest sterowanie urządzeniem testującym poprzez komendy SCPI i np. z poziomu środowiska LabView, co stwarza duże możliwości adaptacji.

Dodatkowo urządzenia testujące LitePoint wyposażone są w tzw. Factory Efficiency Module. Jest to oprogramowanie zainstalowane na platformie testującej pozwalające zautomatyzować proces kalibracji adaptera. Pomaga wykryć zużycie komponentów adaptera, sprawdzać, czy DUT został prawidłowo obsadzony w matrycy testującej, a także wykonać pomiar tłumienności na doprowadzeniach pomiędzy testerem a adapterem.

LitePoint na świecie

LitePoint ściśle współpracuje z producentami układów scalonych, na czas dostarczając gotowe rozwiązania testujące. Wielu producentów urządzeń zaufało rozwiązaniom firmy LitePoint w swoim procesie produkcji. Wśród nich są m.in. TP-Link, ZTE, TCL Alcatel, Lava i wielu innych, a także producenci układów scalonych jak np. Qualcomm, Broadcom, Mediatek, Quantenna, Altair Semiconductor, Nordic Semiconductor, Texas Instruments. Urządzenia testujące LitePoint wspierają aktualnie ponad 300 różnych układów radiowych.

mgr inż. Mateusz Górny

inżynier ds. sprzedaży i serwisu

Tespol Sp. z o.o.

www.tespol.com.pl