W silnikach bezszczotkowych mechaniczny interfejs szczotkowo-komutatorowy został zastąpiony elektronicznym z układami do zasilania i sterowania silnikiem. Jego zadaniem jest komutacja (przełączanie) uzwojeń stojana w odpowiednich chwilach i wytworzenie pola wirującego dla wirnika zawierającego magnesy stałe.

Brak komutatora i szczotek poprawia niezawodność i pozwala na powstanie jednostek, które mogą pracować przez 10 tys. godzin bez awarii. Ceną za taką jakość i dobre parametry jest niestety większa komplikacja napędu, bo poza samym silnikiem wymagany jest jeszcze elektroniczny układ napędowy (falownik), dostarczający przemiennego napięcia wielofazowego o odpowiednich parametrach.

Bazuje on na czujnikach położenia wału albo na wykrywaniu przejścia przez zero niezasilanej fazy. Aby silnik nie szarpał, na czas włączenia danej fazy siła przeciwelektromotoryczna powinna być w miarę stała i dlatego silniki BLDC projektuje się tak, aby miały trapezowy kształt napięcia, a narastanie i opadanie napięcia zachodzi w momencie, gdy akurat ta faza nie jest zasilana.

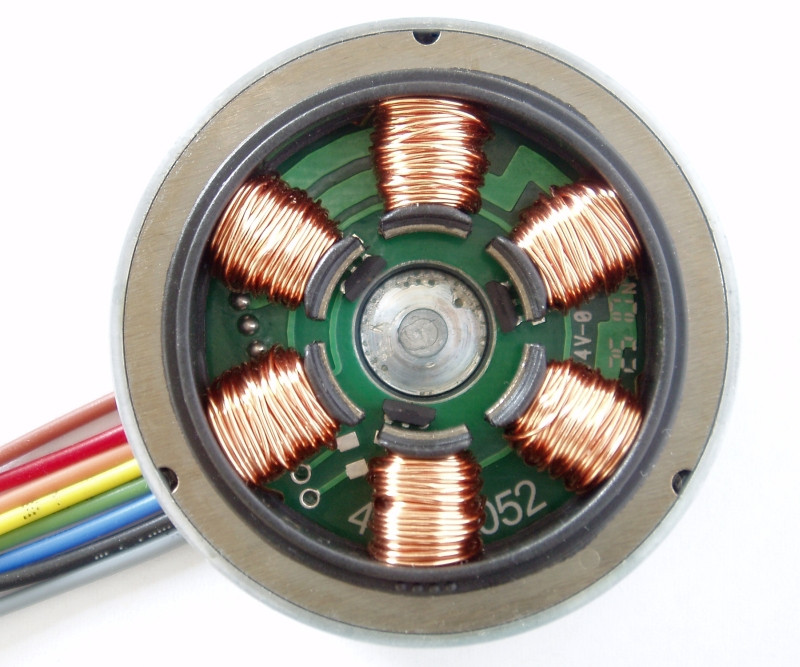

Analitycy IMS prognozują, że w 2018 roku w użyciu będzie 600 mln takich silników, 3-krotnie więcej niż w roku 2011. Jednym z największych odbiorców tych jednostek będzie motoryzacja, gdzie będą one integrowane w systemy mechatroniczne razem ze sterownikiem w jedną całość jak pokazano na rysunku 1.

Rosnące zainteresowanie rynku takimi silnikami skłania producentów chipów do tworzenia specjalizowanych rozwiązań zawierających kompletne układy kontrolno-sterujące. Przykład takiego sterownika firmy Fairchild został pokazany w tym artykule.

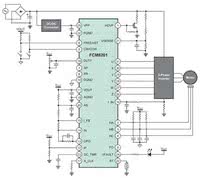

FCM8201 to scalony kontroler silnika BLDC współpracujący z silnikiem wyposażonym w czujniki Halla dostarczające informacji na temat pozycji wirnika i umożliwiające prawidłową komutację. Sterownik ten pracuje w dwóch trybach różniących się kształtem sygnału wyjściowego: sinusoidalnym i prostokątnym.

Oba sygnały tworzone są za pomocą modulacji PWM, z tym że w trybie prostokątnym wykorzystywane są techniki PWM-PWM i PWM-ON poprawiające sprawność napędu. W sterowniku jest też wbudowany układ, który likwiduje zakłócenia z sensorów Halla przez dodanie tłumienia przez pierwsze 3-6 µs odczytu dla każdego czujnika.

FCM8201 może pracować samodzielnie bez konieczności dołączania mikrokontrolera lub z mikrokontrolerem dołączonym przez interfejs SPI, gdy wymagana jest większa funkcjonalność (rys. 2).

Sterowanie bez dodatkowych czujników

Sterowanie bez odczytu sygnału o polu magnetycznym w stojanie silnika działa w oparciu o obserwację siły przeciwelektromotorycznej powstającej podczas ruchu silnika do celów wyznaczenia pozycji wirnika i zapewnianie dzięki temu poprawnego przełączania uzwojeń. Z pewnością takie rozwiązania są prostsze i tańsze, ale niestety przy małych prędkościach obrotowych lub po zatrzymaniu wirnika siła przeciwmotoryczna nie jest generowana, co powoduje problemy ze sterowaniem.

Do takich celów polecane są kontrolery z rodziny InstaSPINBLDC firmy Texas Instruments, które wyznaczają pozycję wirnika poprzez obserwację momentu przejścia przez zero napięcia w niezasilanych aktualnie uzwojeniach i pomiar prądu, a następnie przez obliczenia. Przez rozbudowanie obwodów układu i zaawansowane algorytmy TI osiągnął płynną pracę silnika nawet dla małych prędkości i przy dużym obciążeniu. Dla układów InstaSPIN-BLDC oferowane są płytki rozwojowe i oprogramowanie upraszczające prace projektowe.

Digi-Key Electronics Germany

www.digikey.pl