Podstawy elektrogalwanizacji procesu miedziowania

Proces elektrogalwanizacji PCB polega na wytwarzaniu cienkiej warstwy miedzi (typowo 20-25 µm), dzięki zjawiskom elektrochemicznym towarzyszącym przepływowi prądu przez kąpiel galwaniczną. Jest on oparty na prawie Faradaya opisującym zależność pomiędzy natężeniem prądu płynącego przez roztwór a ilością produktów wydzielonych na elektrodach:

mCu = k*I*t, gdzie

mCu - ilość wydzielonej miedzi (mg)

k - współczynnik elektrochemiczny, dla miedzi wynosi on 0,3294 mg/C

I - natężenie prądu (A)

t - czas przepływu prądu (s)

Z chemicznego punktu widzenia proces elektrogalwanizacji jest połączeniem zjawiska redukcji jonów metalu do metalu na katodzie (PCB) i utleniania metalu do jonów metalu na anodzie, czyli na kulach lub sztabach miedzi umieszczonych w kąpieli galwanicznej, pod wpływem prądu elektrycznego.

Przebieg procesu miedziowania zależy od wielu parametrów. Jednym z najbardziej istotnych jest gęstość prądu będąca stosunkiem całkowitego natężenia prądu do całkowitej powierzchni, przez którą ten prąd przepływa. Dla małych gęstości prądu tworzenie kryształków miedzi przebiega bardzo wolno. Wraz ze wzrostem gęstości prądu rośnie szybkość tworzenia się kryształków, struktura miedzi staje się bardziej drobnoziarnista, lecz rozkład metalizacji na płytce staje się coraz mniej równomierny.

Przy bardzo dużych gęstościach prądu stężenie jonów miedzi w pobliżu płytki drastycznie spada, w wyniku czego kryształy wykazują tendencję wzrostu w kierunku tych warstw roztworu, gdzie stężenie jonów miedzi jest największe, co w konsekwencji prowadzi do tzw. przypaleń miedzi.

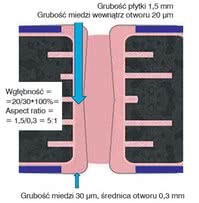

Drugim ważnym parametrem, który ma szczególny wpływ na metalizację otworów, jest przewodność elektrolityczna roztworu. Przewodnictwo roztworu jest sumą udziałów przewodnictwa wszystkich rodzajów jonów znajdujących się w danym roztworze. Wzrost przewodnictwa roztworu powoduje wzrost wgłębności kąpieli, która jest zdolnością równomiernego osadzania powłoki miedzianej na całej powierzchni obwodu oraz wewnątrz otworów.

Im większa wgłębność kąpieli, tym łatwiej uzyskać właściwą metalizację wewnątrz otworów. Z wgłębnością kąpieli ściśle związany jest parametr wydłużenia otworu (aspect ratio) będący stosunkiem grubości płytki i średnicy otworu. Im ten stosunek jest większy, tym prawidłowe metalizowanie takiego otworu staje się trudniejsze (rys. 1).

Wymagania

Miedź osadzona na PCB powinna charakteryzować się szczególnie wysoką odpornością na stres temperaturowy i naprężenia rozciągające. Pozwala to przelotkom znosić bez uszkodzeń cykle temperaturowe podczas montażu oraz późniejszej pracy urządzenia. Odporność na rozciąganie jest szczególnie istotna podczas procesu montażu elementów, ponieważ żywica, z której zbudowany jest laminat, silnie rozszerzania się w kierunku Z, powodując powstanie naprężeń rozciągających na przelotki.

Miedź w przelotkach musi być na tyle plastyczna, aby pomimo działania tych sił zewnętrznych zachować spójność i nie ulec rozerwaniu, co skutkowałoby rozwarciami sieci elektrycznych. Można powiedzieć, że te dwa parametry, w połączeniu z odpowiednią grubością miedzi w otworach, świadczą o jakości wyprodukowanego obwodu drukowanego.

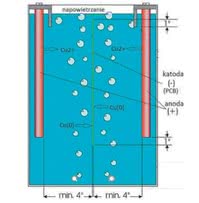

Budowa wanny i skład chemiczny kąpieli galwanicznej

Właściwy proces galwanicznego miedziowania PCB odbywa się w wannach (rys. 2), w których obwody drukowane, będące katodą, umieszczone są pomiędzy miedzianymi anodami. Po dołączeniu prądu stałego o odpowiednim natężeniu rozpoczyna się proces nakładania metalizacji, w trakcie którego dodatnio naładowane anody roztwarzają się, uwalniając do roztworu jony miedzi. Dodatnio naładowane jony miedzi obecne w roztworze rozładowują się na warstwach przewodzących, osadzając się w postaci powłoki miedzianej.

Początkowo stosowano 3 rodzaje kąpieli: pirosiar czanową, fluoroboranową oraz kwaśną kąpiel siarczanową. Obecnie stosowana jest powszechnie kąpiel siarczanowa, której głównymi walorami są: łatwość utrzymania w odpowiednim oknie procesowym, niskie koszty, mała toksyczność oraz stosunkowo łatwe oczyszczanie ścieków. Ponadto nowoczesne dodatki organiczne znacznie poprawiają równomierne osadza nie warstwy miedzianej.

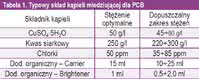

Wanna procesowa wypełniona jest roztworem, będącym mieszaniną wody, kwasu siarkowego, siarczanu miedzi, niewielkiej ilości kwasu solnego oraz dodatków organicznych. Kąpiel miedziująca dla obwodów drukowanych charakteryzuje się niskim stężeniem siarczanu miedzi i bardzo wysokim stężeniem kwasu siarkowego (tab. 1).

Takie proporcje kąpieli gwarantują jak najlepszą wgłębność kosztem wydajności, ponieważ stężenie siarczanu miedzi ogranicza dopuszczalną gęstość prądu. W wyniku tego proces galwanicznego miedziowania jest zwykle najwolniejszym procesem produkcji obwodów drukowanych.

Sporym utrudnieniem w równomiernym miedziowaniu jest gromadzenie się ładunku elektrycznego na ostrych krawędziach przelotek powodujące w takich obszarach zwiększone odkładanie miedzi. To niekorzystne zjawisko zaburza metalizowanie otworów, gdyż przyrastająca na ich krawędziach miedź ma tendencję do zamykania otworów, powodując w nich braki metalizacji.

W celu ograniczenia tego niekorzystnego zjawiska stosuje się specjalne dodatki organiczne, określane jako "Carrier" i "Brightener" (tab. 1). "Carrier" jest przyciągany do powierzchni metalu, tworząc w miejscu wysokiego potencjału warstewkę utrudniającą dostęp jonom miedzi. "Brightener" jest natomiast odpowiedzialny głównie za tworzenie struktury drobnokrystalicznej.

Osadza się on na powierzchni miedzi, wspólnie z jonami chlorkowymi ogranicza kierunkowość reakcji i przyspiesza tworzenie kryształków miedzi, dzięki czemu powierzchnia miedzi staje się gładka i błyszcząca. Działanie obu dodatków organicznych zilustrowano na rysunku 3.

Dla uzyskania wysokiej jakości powłoki miedzianej, poza monitorowaniem stężeń składników roztworu, konieczne jest stałe mieszanie kąpieli i filtrowanie roztworu oraz utrzymywanie określonej temperatury kąpieli.

Mieszanie roztworu

Zadaniem mieszania jest zintensyfikowanie transportu miedzi oraz redukcja rejonów o niewielkim stężeniu siarczanu miedzi obejmujących obszary o nierównomiernym rozłożeniu mozaik. Nieregularny rozkład mozaik powoduje, że obszary mniej upakowane mają do dyspozycji więcej jonów w jednostce czasu niż bardzie upakowane, gdzie rozładunek miedzi następuje na dużej powierzchni. Skutkuje to chwilowymi niedoborami jonów miedzi w obszarach upakowanych, które hamują osadzanie miedzi. Temu niekorzystnemu zjawisku przeciwdziała intensywne mieszanie kąpieli.

Do mieszania kąpieli zwykle wykorzystuje się sprężone powietrze oraz ruchy szyny katodowej z zawieszonymi obwodami. Mieszanie wspomagane jest także przez pompy układu filtrowania. Najlepszym rozwiązaniem jest zastosowanie specjalnych dysz strumieniowych (rys. 4) zasilanych przez pompy o dobranym wydatku.

Eliminują one turbulentne i nierównomierne mieszanie powietrzem mogące powodować powstawanie tzw. martwych stref, gdzie roztwór jest słabo mieszany lub mieszanie nie występuje, które w efekcie prowadzą do nierównomiernego miedziowania. Mieszanie dyszami strumieniowymi jest bardziej równomierne i eliminuje martwe strefy, co znacznie poprawia rozkład metalizacji oraz jakości nakładanej powłoki miedzianej.

Filtrowanie kąpieli i jej temperatura

Jakość kąpieli miedziującej pozbawionej filtracji szybko obniżyłaby się wskutek zanieczyszczeń mechanicznych i chemicznych. Źródłem zanieczyszczeń mechanicznych jest głównie kurz i pył z otoczenia oraz szlam anodowy elektrod. Z kolei zanieczyszczenia chemiczne to przede wszystkim produkty rozkładu wybłyszczaczy, składniki organiczne z wcześniejszych etapów produkcji PCB oraz zanie czyszczenia pochodzące z fotopolimeru, za pomocą którego odwzorowuje się obraz mozaik na powierzchni miedzianej.

Ponieważ czystość kąpieli miedziującej ma kluczowy wpływ na jakość odłożonej powłoki, konieczne jest stałe filtrowanie w układzie filtrów mechanicznych, polegające na wymuszonym przepływie roztworu przez odpowiednio gęste filtry. Wydatek pomp układu filtrującego jest tak dobrany, aby zapewnić 3-4-krotny przepływ całej kąpieli w ciągu godziny.

Dodatkowo, co pewien okres, zależny od intensywności obciążenia kąpieli, przeprowadzana jest filtracja z użyciem węgla aktywnego, który usuwa wszelkie zanieczyszczenia organiczne z kąpieli mogące powodować zwiększenie kruchości powłoki miedzianej. Po takim czyszczeniu wymagane jest uzupełnienie dodatków organicznych, które również są usuwane przez węgiel aktywny.

Na jakość uzyskiwanej powłoki miedzianej ma także wpływ temperatura kąpieli, która powinna być utrzymywana w zakresie 22-30°C. Podwyższenie temperatury powoduje, że powłoki stają się bardziej gruboziarniste, co dla obwodów drukowanych jest szczególnie niekorzystne.

Zasilanie linii galwanicznej

Parametry zasilania linii galwanicznej mają duży wpływ na równomierność rozkładu nakładanej powłoki oraz czas trwania procesu. W klasycznej metodzie do zasilania wykorzystuje się prąd stały o określonym natężeniu, dla którego rozładunek jonów miedzi na obwodach trwa nieustannie. Jak już wspomniano, bardziej upakowane obszary mozaik szybko rozładowują jony miedzi, co prowadzi do zubożenia w jony miedzi warstwy dyfuzyjnej roztworu sąsiadujących z tym obszarem płytek.

Zmniejszenie stężenia jonów spowalnia jednocześnie szybkość reakcji w porównaniu do obszarów mniej upakowanych, gdzie dostęp do jonów miedzi jest dużo łatwiejszy. Zjawisko to skutkuje nierównomiernym rozłożeniem metalizacji na PCB. Ogromny wpływ na zmniejszenie warstwy dyfuzyjnej ma omówiona wcześniej rola specjalnych związków organicznych oraz proces mieszania roztworu.

Pomimo to, dla skomplikowanych obwodów drukowanych o dużej gęstości mozaik (HDI), z coraz mniejszymi przelotkami, także ślepymi, uzyskanie wysokiej jakości metalizacji, szczególnie w otworach o wysokim współczynniku "aspect ratio", jest bardzo utrudnione i wymaga bardzo długiego czasu, co czyni proces galwanizacji mało wydajnym.

Znaczną redukcję ograniczeń metody klasycznej osiągnięto w metodzie miedziowania impulsowego (pulse plating) polegającej na osadzaniu miedzi przy użyciu impulsów prądu stałego o stale zmieniającej się polaryzacji. W metodzie tej wyróżnia się prąd katodowy, który jest analogiczny do metody konwencjonalnej oraz prąd anodowy (odwrotny), płynący w przeciwnym kierunku po zmianie biegunowości.

Czas trwania impulsów prądu anodowego jest krótki i wynosi do 1 ms, a częstotliwość zmiany polaryzacji dochodzi do 1 kHz, choć najczęściej jest to 30÷100 Hz. Prąd anodowy jest zwykle 2-3-krotnie większy od katodowego. Parametry te są specjalnie dobrane, aby wykorzystać specyficzne zachowanie się dodatków organicznych używanych w kąpielach galwanicznych.

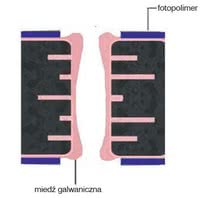

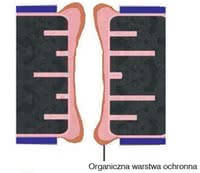

Podczas działania prądu katodowego miedź w otworach osadza się nierównomiernie, ze względu na wysoki potencjał występujący na ostrych krawędziach otworu (rys. 5). Po zmianie polaryzacji, podczas działania prądu anodowego, związki organiczne obecne w kąpieli galwanicznej mają silną tendencję do osadzania się na krawędziach otworów, tworząc strukturę pokazaną na rysunku 6.

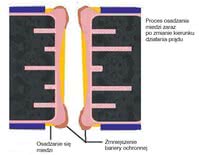

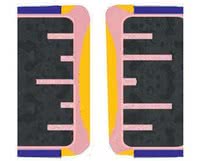

Widać, że warstwa związków organicznych jest znacznie grubsza w obszarach wysokich gęstości prądu. Podczas kolejnej fazy działania prądu katodowego następuje powolna desorpcja związków organicznych i rozpoczęcie procesu osadzania metalu. W obszarach, gdzie warstwy ochronnej było mniej, proces elektro osadzania następuje szybciej i dzięki temu uzyskuje się poprawę rozkładu metalizacji w otworze (rys. 7). W konsekwencji otrzymuje się równo rozłożoną metalizację wewnątrz otworu (rys. 8).

Galwanizacja impulsowa w porównaniu do konwencjonalnej metody ma wiele zalet: lepszą równomierność metalizacji i ziarnistość miedzi polepszającą plastyczność miedzi, większą wgłębności kąpieli przy zastosowaniu większych gęstości prądu, zwiększenie wydajności procesu przy zachowaniu wysokiej jakości obwodów oraz redukcję stężenia związków organicznych korzystnie wpływających strukturę miedzi.

Zasadniczymi wadami metody impulsowej, które utrudniają jej rozpowszechnienie w porównaniu z metodą konwencjonalną, są: znacznie większy koszt zasilaczy oraz konieczność posiadania wystarczającej wiedzy technologicznej pozwalającej odpowiednio skonfigurować i utrzymywać prawidłowy proces metalizacji. Proces ten jest zależny od geometrii wanien galwanicznych, przez co jest optymalizowany dla konkretnej linii drogą serii prób i badań.

Podsumowanie

W artykule przedstawiono proces galwanicznego miedziowania, który jest kluczowy w produkcji obwodów drukowanych, a jakość nakładanej powłoki, szczególnie w metalizowanych otworach przelotek, ściśle warunkuje jakość gotowego obwodu. Omówiono podstawy fizyczne i chemiczne procesu elektrogalwanizacji, optymalny skład roztworu kąpieli oraz dodatkowe operacje wspierające prawidłowe miedziowanie, zwłaszcza obwodów o nierównomiernym rozkładzie mozaik.

Na koniec przedstawiono metodę zasilania impulsowego oraz jej porównanie z konwencjonalną metodą zasilania prądem stałym. W dobie coraz bardziej upakowanych obwodów drukowanych HDI metoda miedziowania impulsowego stanie się w najbliższych latach coraz bardziej popularna, a być może będzie jedyną techniką, która pozwoli uzyskać prawidłową metalizację tego typu obwodów.

Rafał Tomaszewski

Technolog TS PCB

TS PCB Techno-Service S.A.

www.pcb-technoservice.eu