Transfer warstwy

W celu optymalizacji przewodnictwa cieplnego, elektrycznego oraz przezroczystości substratów epitaksjalnych, stosowanych w produkcji LED, można wykonać transfer warstwy, aby przenieść warstwę aktywną z epitaksjalnego podłoża na końcowy nośnik o dostosowanych właściwościach.

Do tej operacji, w zależności od procesu i materiałów LED, stosuje się bondowanie eutektyczne albo bezpośrednie bondowanie na poziomie płytki półprzewodnikowej z późniejszym oddzieleniem epitaksjalnego podłoża. Umożliwiają to półautomatyczne i automatyczne systemy do bondowania podłoży: EVG 520IS i Gemini.

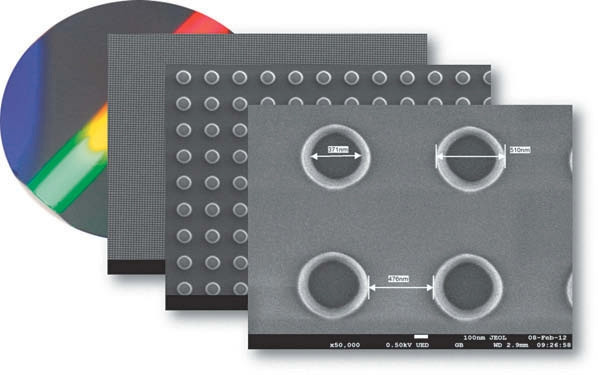

Litografia stemplowania

Materiały półprzewodnikowe stosowane do wytwarzania LED mają dość wysoki współczynnik załamania światła względem powietrza. Skutkuje to wewnętrznym odbiciem niektórych promieni światła, co w efekcie powoduje spadek wydajności. Aby temu zapobiec, stosuje się obróbkę powierzchni, tworząc wzór o wymiarach zgodnych z długością emitowanej fali światła. Takie operacje pozwalają wykonać urządzenia EVG 620, EVG 520HE.

Materiały półprzewodnikowe stosowane do wytwarzania LED mają dość wysoki współczynnik załamania światła względem powietrza. Skutkuje to wewnętrznym odbiciem niektórych promieni światła, co w efekcie powoduje spadek wydajności. Aby temu zapobiec, stosuje się obróbkę powierzchni, tworząc wzór o wymiarach zgodnych z długością emitowanej fali światła. Takie operacje pozwalają wykonać urządzenia EVG 620, EVG 520HE.

Fotolitografia

Podczas produkcji LED niezbędna jest optyczna litografia do wytwarzania metalowych kontaktów i kontaktów podwyższonych na poziomie płytki. Systemy EVG, stosowane do obróbki podłoży takich jak krzem, szafir, GaN, wykorzystują wszystkie rodzaje rezystów: od niskiej do wysokiej lepkości.

Nanoszone są one poprzez powlekanie obrotowe, natryskowe lub Nanospray z bardzo wysokim współczynnikiem proporcji (zastrzeżona technologia EVG). Centrowanie masek następuje z dokładnością w zakresie submikronowym, przy zachowanych niskich kosztach eksploatacji. Przystosowanie wszystkich urządzeń EVG do różnych wymiarów podłoża daje najwyższy poziom elastyczności. Operacje takie wykonują: EVG 620 i EVG 120.

Obsługa cienkich podłoży półprzewodnikowych

Zmniejszenie grubości chipa LED przyczynia się do poprawy sprawności ogólnej emitera. Zespojenie (bonding tymczasowy) podłoża krzemowego z dodatkowym nośnikiem umożliwia bezpieczne szlifowanie podłoża, nawet do grubości pojedynczych mikrometrów. W takim obszarze stosowane są systemy: EVG 850TB i EVG 850DB.

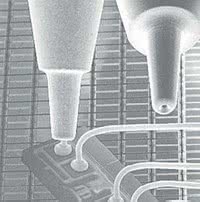

Montaż drutowy

Wytwarzanie diod LED, zarówno tych niskiej, jak i wysokiej mocy, wymaga stosowania różnych parametrów bondowania oraz różnych geometrii pętli połączeń. Opanowanie parametrów umożliwiają ręczne i półautomatyczne bondery drutowe F&S Bondtec, idealne przy tworzeniu prototypów i serii pilotażowych.

Technika połączenia drutowego kulka- klin (ball-wedge bonding) jest najczęstszą metodą stosowaną do wytwarzania LED. Do tego typu połączeń jest stosowany drut złoty o średnicy w zakresie od 17,5 do 50 µm. Można tworzyć pętlę dowolnego kształtu. Połączenie jest solidne, odporne na korozję. Polecane do tej technologii urządzenia to: 5310, 53xxBDA, 5610, 5810.

Prokon Katarzyna Piekarska

www.prokon-elektronika.pl