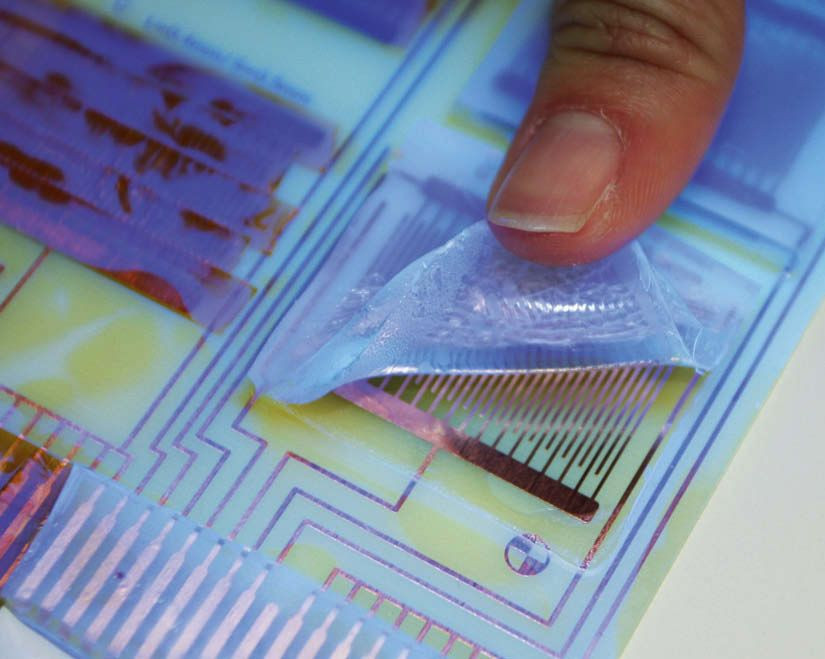

Najnowszy materiał z rodziny Technomelt firmy Henkel, o oznaczeniu AS 8998, jest preparatem zaprojektowanym do prostego i szybkiego dozowania w celu maskowania wrażliwych stref obwodów drukowanych, które będą poddawane kolejnym procesom powlekania.

W przeciwieństwie do tradycyjnie stosowanych, aplikowanych ręcznie taśm ochronnych, technomelt AS 8998 zapewnia szybkie, wysoce precyzyjne, zautomatyzowane i łatwe do usunięcia rozwiązanie maskowania określonych elementów lub wyznaczonych obszarów płytek PCB, które nie powinny zostać pokryte jakimikolwiek dodatkowymi powłokami ochronnymi.

Rosnące wymagania rynku

Na rynku rośnie zainteresowanie materiałami chemicznymi o dużej wydajności przeznaczonymi do zminiaturyzowanych urządzeń elektronicznych. Takie wymagania spełnia technomelt AS 8998, który jest kompatybilny z powszechnie stosowanymi zautomatyzowanymi systemami dozującymi, umożliwiając szybkie i precyzyjne nakładanie materiału na bardzo małe powierzchnie, zapewniając dokładne pokrycie tylko w miejscach, gdzie jest to potrzebne, bez migracji materiału.

Na rynku rośnie zainteresowanie materiałami chemicznymi o dużej wydajności przeznaczonymi do zminiaturyzowanych urządzeń elektronicznych. Takie wymagania spełnia technomelt AS 8998, który jest kompatybilny z powszechnie stosowanymi zautomatyzowanymi systemami dozującymi, umożliwiając szybkie i precyzyjne nakładanie materiału na bardzo małe powierzchnie, zapewniając dokładne pokrycie tylko w miejscach, gdzie jest to potrzebne, bez migracji materiału.

Jest to olbrzymia poprawa w stosunku do metod ręcznego nakładania taśm, które są pracochłonne i czasochłonne, charakteryzują się ograniczoną dokładnością zwłaszcza w przypadku miniaturowych elementów. Co więcej, Technomelt AS 8998 jest łatwo usuwalny i nie pozostawia śladów na elementach, zapewniając przewagę nad produktami maskującymi utwardzanymi UV lub płynami.

Technomelt AS 8998 nie zawiera silikonu ani związków halogenowych, jest zgodny z dyrektywą RoHS, ma doskonałą odporność na deformacje natychmiast po zaaplikowaniu i zastyga po ochłodzeniu, nie wymagając utwardzania termicznego lub UV.

Materiał termotopliwy zapewnia dobrą przyczepność na wielu typach podłoża podczas różnych procesów powlekania, po czym szybko się go usuwa, pozostawiając zdefiniowane krawędzie, ale bez żadnych resztek.

Są też oszczędności

W porównaniu z tradycyjnymi metodami maskowania nowy materiał zapewnia też mniejsze koszty. Dzięki automatyzacji procesu, oszczędności na materiałach i urządzeniach, jeden z klientów z branży motoryzacyjnej mógł zmniejszyć ogólne roczne koszty o ponad 40% w porównaniu do tradycyjnych technik z wykorzystaniem taśm i masek UV.

Warto dodać, że technomelt AS 8998 może być stosowany w aplikacjach, gdzie temperatura sięga 100°C, czyli przy większości procesów powlekania. Kolejne preparaty o odporności na wyższą temperaturę są w fazie opracowywania.

Więcej informacji można znaleźć pod adresem http://technomelt-simply3.com.

Magazyn Centralny Centrum Sp. z o.o.