Wyróżnia się dwa główne rodzaje lutowania:

- Lutowanie miękkie – wykorzystujące spoiwa o niskiej temperaturze topnienia (poniżej 450°C), najczęściej na bazie stopów cyny i ołowiu, cyny i srebra, cyny i miedzi lub łącznie cyny, srebra i miedzi. Lutowanie miękkie to jedna z najczęściej stosowanych metod łączenia elementów metalowych w elektronice, instalacjach hydraulicznych oraz wielu innych dziedzinach przemysłu. Kluczowym składnikiem tego procesu, obok lutowia i odpowiedniej temperatury, jest topnik lutowniczy. Jego rola polega na usuwaniu tlenków i zanieczyszczeń z powierzchni lutowanych elementów, co ma pomóc w zapewnieniu odpowiednich parametrów mechanicznych połączenia, jego trwałości i właściwego przewodnictwa elektrycznego i temperaturowego.

- Lutowanie twarde – odbywa się w wyższych temperaturach (powyżej 450°C) i wykorzystuje spoiwa na bazie miedzi, srebra lub mosiądzu. Jest stosowane w instalacjach hydraulicznych, chłodnictwie oraz przy łączeniu elementów metalowych o większej wytrzymałości. W dalszej części tekstu nie będzie podejmowana tematyka specyficzna dla procesów lutowania twardego.

Jak przebiega proces lutowania?

Dla większości metod montażu elementów i wykorzystywanych technologii lutowania, wskazać można zasadnicze etapy tego procesu:

- Przygotowanie łączonych powierzchni – oczyszczenie elementów z brudu, tlenków i tłuszczu, oczywiście jeśli stan powierzchni łączonych elementów wskazuje na konieczność przeprowadzenia takiej procedury.

- Zastosowanie topnika – ułatwiające rozpływ spoiwa lutowniczego i zapobiegające ponownemu utlenianiu powierzchni. Topnik może być zawarty w drucie lutowniczym, paście lutowniczej lub podawany osobno jako topnik zewnętrzny.

- Podgrzanie elementów – grotem lutownicy, promieniem lasera, płomieniem, gorącym powietrzem, promieniowaniem podczerwonym lub indukcją elektromagnetyczną.

- Dodanie spoiwa lutowniczego – które po stopieniu się wnika w szczelinę między elementami i wypełnia ją dzięki zjawisku kapilarnemu.

- Schłodzenie – po zastygnięciu lut tworzy trwałe połączenie. Lutowanie, nawet w swoich najprostszych odsłonach, wymaga precyzji i odpowiedniego doboru narzędzi, takich jak lutownica, topnik i odpowiednie spoiwo lutownicze.

Czym jest topnik lutowniczy?

Topnik lutowniczy to substancja chemiczna (najczęściej jest to mieszanina substancji chemicznych), która poprawia jakość procesu lutowania poprzez eliminację tlenków metali i zanieczyszczeń z lutowanych powierzchni. Następnym zadaniem topnika jest ochrona lutowanych powierzchni przed ich ponownym utlenianiem w trakcie procesu lutowania, który przebiegając w podwyższonej temperaturze, czyni powierzchnie metalowe podatnymi na ponowne utlenienie. Odpowiednio dobrany topnik, poprzez obniżenie napięcia powierzchniowego, zapewnia równomierne rozprowadzenie (rozpływ) spoiwa lutowniczego oraz skutecznie zwiększa zwilżalność lutowanych powierzchni.

Najważniejszą reakcją chemiczną zachodzącą w obecności topnika zawierającego kwas organiczny jest redukcja tlenków metali, według poniższego uproszczonego schematu:

tlenek metalu + kwas organiczny → sól kwasu organicznego + woda

Przebiegać mogą także reakcje kwasowo-zasadowe, w których składniki topnika o charakterze kwasowym – takie jak kwasy organiczne (np. kwas cytrynowy, kwas adypinowy, kwas mlekowy itp.) – reagują z wodorotlenkami metali, tworząc dobrze rozpuszczalne sole organiczne, które są łatwo usuwane z powierzchni w procesie lutowania. W wyniku tych reakcji zachodzi neutralizacja zanieczyszczeń o charakterze zasadowym (wodorotlenków metali), według poniższego uproszczonego schematu:

wodorotlenek metalu + kwas organiczny → sól kwasu organicznego + woda

Topniki mogą także zawierać związki zdolne do tworzenia rozpuszczalnych kompleksów z jonami metali, które powstają w trakcie lutowania, co pomaga utrzymać powierzchnię metalu czystą. Chlorki, fluorki lub bromki obecne w topnikach aktywnych (zwłaszcza przeznaczonych do lutowania trudnolutowalnych metali) tworzą kompleksy z jonami metali (reakcje kompleksowania).

W procesie lutowania topniki organiczne (np. kalafonia) mogą ulegać pirolizie, czyli rozkładowi termicznemu. Pozostałość węgla lub produktów pirolizy może tworzyć warstwę ochronną, która zapobiega dalszemu utlenianiu powierzchni metalu podczas lutowania.

Podsumowując:

- Topnik lutowniczy, pod wpływem temperatury, zaczyna topnieć, aktywując swoje właściwości chemiczne.

- W wyniku podgrzania dochodzi do reakcji chemicznych, przede wszystkim redukcji tlenków, neutralizacji wodorotlenków oraz tworzenia kompleksów.

- Powstałe produkty reakcji chemicznych są usuwane z powierzchni lutowanej, odsłaniając czysty metal, gotowy do utworzenia trwałego połączenia z lutowiem.

- Po zakończeniu lutowania pozostałości topnika mogą wymagać usunięcia, jeśli są agresywne lub potencjalnie korozyjne. Topniki nieaktywowane (np. czysta kalafonia) mogą pozostać na połączeniu, ponieważ nie powodują korozji. Natomiast topniki aktywne i topniki kwasowe muszą być dokładnie usunięte, aby uniknąć degradacji lutowanego połączenia. Usuwanie odbywa się za pomocą specjalnych środków czyszczących, alkoholu izopropylowego lub wody (w przypadku topników rozpuszczalnych w wodzie).

Topniki mogą występować w różnych formach, takich jak płyny, pasty, żele, proszki, a także w postaci rdzenia wewnątrz drutu lutowniczego. Wybór odpowiedniego rodzaju topnika jest kluczowy, gdyż determinuje on typ zachodzących reakcji chemicznych oraz jakość finalnego połączenia lutowanego. Przy produkcji elektroniki preferowane są łagodne topniki, które nie wymagają agresywnego czyszczenia. Różne procesy (lutowanie ręczne, na fali lutowniczej, selektywne, reflow) wymagają topników o różnych właściwościach. Szczegółowy podział topników lutowniczych ze względu na skład chemiczny opisywany był w "Elektroniku" 5/2023.

Zjawisko kapilarne

Zjawisko kapilarne (kapilarność) to zdolność cieczy do samoczynnego podnoszenia się lub opadania w wąskich szczelinach i cienkich rurkach (kapilarach) bez udziału sił zewnętrznych, takich jak grawitacja. Jest to efekt działania sił spójności (kohezji) między cząsteczkami cieczy oraz sił przylegania (adhezji) między cieczą a ściankami kapilary.

Jak działa zjawisko kapilarne?

Jeśli siły adhezji (przyciągania cieczy do powierzchni stałej) są większe niż siły kohezji (przyciągania cząsteczek cieczy między sobą), ciecz podnosi się w kapilarze – np. woda w cienkiej rurce.

Jeśli siły kohezji przeważają nad adhezją, ciecz obniża swój poziom – np. rtęć w cienkiej rurce.

Przykłady występowania zjawiska kapilarnego:

Lutowanie – stopiony lut wnika w szczeliny między metalami, zapewniając trwałe połączenie.

Rośliny – woda przemieszcza się w kapilarach (naczyniach) w tkankach roślinnych, docierając do liści.

Tkaniny i papier – chłoną wodę dzięki mikrokanałom między włóknami. Ziemia i gleba – woda podnosi się w drobnych porach gleby, nawadniając korzenie roślin.

Zjawisko kapilarne odgrywa kluczową rolę w wielu procesach naturalnych i technologicznych, w tym w lutowaniu, filtracji, medycynie i inżynierii materiałowej.

Piroliza topnika

Rozkład termiczny topnika, niepełne spalanie substancji organicznej przy ograniczonym dostępie powietrza lub w warunkach ograniczonego dostępu tlenu lub jego całkowitego braku.

Lutowanie Vapour Phase

Lutowanie Vapour Phase (inaczej lutowanie w fazie pary lub lutowanie kondensacyjne) jest specjalistycznym procesem lutowania stosowanym przede wszystkim do montażu powierzchniowego (SMT). Metoda ta zyskuje coraz większą popularność dzięki wysokiej precyzji kontroli temperatury, stabilności procesu oraz minimalnemu ryzyku uszkodzenia elementów elektronicznych na skutek przegrzania.

Proces lutowania Vapour Phase polega na przenoszeniu ciepła do lutowanych elementów za pośrednictwem skroplonej pary specjalistycznego płynu (zwanego medium lutowniczym lub cieczą perfluorowaną), która ma precyzyjnie określoną temperaturę wrzenia.

Głównym czynnikiem grzewczym jest tutaj para płynu, która kondensując na powierzchni lutowanego elementu, oddaje energię cieplną dokładnie w momencie zmiany fazy z gazowej na ciekłą. Dzięki temu następuje niezwykle precyzyjne i jednorodne ogrzewanie całej powierzchni lutowanej.

Płytki PCB wraz z nałożoną pastą lutowniczą oraz umieszczonymi komponentami są wprowadzane do specjalnej komory lutowniczej. W komorze lutowniczej znajduje się płyn perfluorowany, który jest podgrzewany do temperatury wrzenia (typowo między 200 a 240°C, w zależności od wybranego medium). Powstaje jednorodna i stabilna warstwa pary, której temperatura jest ściśle określona punktem wrzenia cieczy lutowniczej.

Po zanurzeniu płytki z komponentami w tę atmosferę, para natychmiast zaczyna kondensować na powierzchni płytki, oddając swoje ciepło utajone (ciepło kondensacji). Powoduje to szybkie, ale jednocześnie niezwykle równomierne ogrzanie płytki do określonej temperatury lutowania, która nie przekracza temperatury wrzenia medium. Po osiągnięciu temperatury topnienia pasta lutownicza osiąga temperaturę topnienia, po czym następuje zwilżenie pól lutowniczych i utworzenie połączeń.

Właściwie prowadzony proces lutowania Vapour Phase przebiega bez defektów typowych dla innych metod lutowania (np. zimne luty czy przegrzanie elementów). Ciecze perfluorowane są dość drogie, co zwiększa koszty eksploatacji. W przypadku bardzo dużych płyt PCB lub skomplikowanych konstrukcji może być konieczne użycie specjalnych, dużych komór lutowniczych. W niektórych przypadkach cykl lutowania jest nieco dłuższy w porównaniu do klasycznych pieców konwekcyjnych. Metoda ta jest szczególnie polecana w produkcji układów elektronicznych o dużym zagęszczeniu komponentów (np. komponenty BGA, QFN) oraz komponentów wrażliwych na temperaturę (czujniki, optoelektronika).

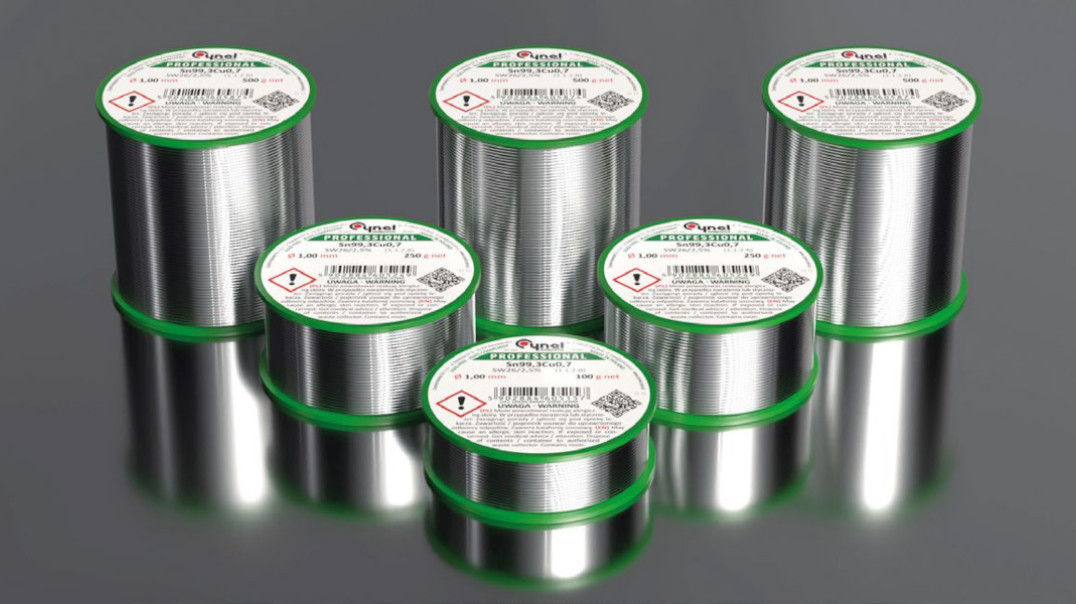

Cynel Unipress

www.cynel.com.pl