Konkurencja globalna wymusza na producentach elektroniki mobilnej konfrontację tych dwóch podstawowych wyzwań przy coraz krótszym czasie wprowadzania produktów na rynek i cięciu kosztów. Mało tego, regulacje prawne związane z ochroną środowiska stanowią kolejne utrudnienie dla producentów. W sektorze elektroniki konsumenckiej pojawia się ponadto problem sezonowości wymagań i mody na konkretne produkty, który może być rozwiązany jedynie przez odpowiednio elastyczne planowanie produkcji. Wszystkie powyższe wymogi znajdują swoje odbicie na liniach produkcyjnych i powodują, że praktycznie żaden inny proces produkcyjny nie rozwijał się tak dynamicznie w ostatnich kilku latach, jak technologia selektywnego lutowania. Przyczyny takiego stanu rzeczy są bardzo różne, a wprowadzenie procesów lutowania bezołowiowego spowodowało, że przyczyn tych jest jeszcze więcej. Dla przykładu, procesy lutowania bezołowiowego wymagają wyższej temperatury, stop lutowniczy szybciej krzepnie, a metal zawierający miedź rozpuszcza się wyraźnie szybciej w stopie bezołowiowym niż w stopie cynowo-ołowiowym. Oznacza to, że na etapie produkcji niezbędne są systemy lutowania, które mogą efektywnie i niezawodnie kompensować zdecydowanie bardziej agresywne właściwości stopów bezołowiowych. Firma Ersa oferuje szeroką gamę urządzeń, m.in. serii VersaFlow, dopasowanych do wszystkich typów lutowania selektywnego.

|

| Wypłukiwanie miedzi w trakcie procesów wysokotemperaturowych |

Zagadnienia jakości

Zagadnienia związane z jakością sprawiają, że procesy lutowania selektywnego stają się nieodzownym elementem produkcji. Wszędzie tam, gdzie pewne procesy i ich parametry są precyzyjnie zdefiniowane, a powtarzalność jest jedną z najważniejszych spraw, lutowanie ręczne nie może być stosowane. Największym problemem lutowania ręcznego jest zapewnienie odpowiedniej powtarzalności procesu, ponieważ jest ona głównie zależna od umiejętności i doświadczenia pracowników oraz stopnia zużycia grotów lutowniczych. Parametrem krytycznym jest w tym przypadku zmiana temperatury na końcówce grota lutowniczego. Badania dotyczące procesów lutowania ręcznego wykazały, że wielu pracowników nie zdaje sobie sprawy z wpływu temperatury i czasu lutowania na materiał bazowy i proces formowania się połączenia. Stacje lutownicze są często ustawione na maksymalną temperaturę, co może w efekcie prowadzić do niskiej jakości, wysokich kosztów produkcji i słabej powtarzalności. W przypadku wrażliwych podzespołów i płytek drukowanych proces taki jest szczególnie ryzykowny. W pewnych gałęziach przemysłu, w których ważne jest bezpieczeństwo (np. rynek motoryzacyjny), montaż musi charakteryzować się najwyższą jakością i niezawodnością, a ręczne lutowanie jest w zasadzie niedopuszczalne.

Proces lutowania selektywnego oferuje istotne zalety w porównaniu z procesem lutowania na fali. Z jednej strony defekty są praktycznie całkowicie wyeliminowane, ponieważ parametry procesu lutowania mogą zostać indywidualnie dobrane do każdego połączenia lub do każdego elementu. Z drugiej strony precyzyjne dozowanie topnika wyłącznie na wybrane pola montażowe gwarantuje najwyższy stopień czystości płytki drukowanej i eliminuje konieczność mycia modułów po montażu. Lutowanie płytek dwustronnych na fali przy podwyższonej temperaturze (co jest w praktyce często stosowanym zabiegiem) często prowadzi do przegrzania elementów na górnej stronie.

Zniekształcenia zmontowanej płytki drukowanej, powstałe na skutek kontaktu z falą lutowniczą, mogą prowadzić do naprężeń mechanicznych w podzespołach SMD o wielu wyprowadzeniach. Efekt ten jest szczególnie krytyczny w przypadku elementów BGA, ponieważ naprężenia mechaniczne nie mogą być zdiagnozowane podczas inspekcji optycznej, uruchamiania pakietu i testów funkcjonalnych. Dlatego też złe połączenia lutowane powodują, że pozornie sprawne urządzenie ulega uszkodzeniu w trakcie eksploatacji. Systemy lutowania selektywnego dostarczają ciepło niezbędne do uzyskania niezawodnych połączeń jedynie lokalnie i w obszarach, które mają podlegać zamierzonym procesom lutowania. Zmniejsza to w sposób wyraźny ryzyko powstawania defektów spowodowanych naprężeniami mechanicznymi. Wszystkie te efekty stały się jeszcze ważniejsze po wprowadzeniu procesów lutowania bezołowiowego i topników niezawierających lotnych związków organicznych.

|

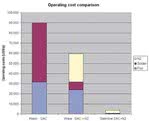

| Porównanie kosztów operacyjnych różnych technologii lutowania |

Po podwyższeniu temperatury w technologii bezołowiowej, wielokrotne procesy lutowania (rozpływowe, na fali) prowadzą do pojawienia się naprężeń mogących przekroczyć wartości krytyczne. Efekty są wywołane wyższą temperaturą topnienia stopu lutowniczego i ograniczoną odpornością termiczną wielu komponentów. Prowadzi to do zmniejszenia różnicy temperatur pomiędzy punktem topnienia (217–227°C) a odpornością termiczną (260- 280°C) i w efekcie wyraźnie ogranicza okno procesu lutowania.

Proces lutowania selektywnego, dzięki odpowiedniemu zaprojektowaniu dyszy, umożliwia dopasowanie parametrów procesu lutowania do wymagań konkretnych połączeń bez narażania całego modułu elektronicznego na stres termiczny. Ryzyko zniszczenia wcześniej wykonanych i sprawdzonych połączeń elementów SMD zostaje praktycznie całkowicie wyeliminowane. Jednocześnie, ze względu na charakter tej metody, pewne systemy lutowania selektywnego mogą zapobiegać wypłukiwaniu miedzi w trakcie lutowania bezołowiowego dzięki możliwości prowadzenia procesu w niższej temperaturze. Rozpuszczalność miedzi w cynie na drodze procesów dyfuzyjnych jest wyższa w przypadku stopów bezołowiowych w porównaniu ze stopami cynowo-ołowiowymi, ponieważ efektywność dyfuzji zależy od temperatury, czasu lutowania i dynamiki fali lutowniczej. Testy wykazały, że systemy selektywnego lutowania z efektywnym systemem podgrzewania wstępnego mogą pracować przy relatywnie niższych temperaturach procesu. Wypłukiwanie miedzi jest w przypadku procesów selektywnych mniejsze, co poprawia wypełnienie otworów lutowniczych stopem.

|

| Testowy wzór natryskiwanego topnika przedstawiający precyzją dozowania |

Efektywność ekonomiczna

Przyczynami szybkiego rozwoju procesów selektywnego lutowania, poza aspektami związanymi z jakością, są oszczędności finansowe. Firmy używające wcześniej technologii lutowania na fali elementów przewlekanych (THT) przestawiają się na systemy lutowania selektywnego przede wszystkim ze względu na rozbieżność pomiędzy kosztami zakupu urządzenia i rzeczywistymi zaletami technicznymi. Moduły elektroniczne zawierają często do 99% elementów SMD, a elementami przewlekanymi są złącza, transformatory, przekaźniki i kondensatory elektrolityczne. Elementy tego typu są montowane przy użyciu kompletnych linii do montażu na fali wyposażonych w urządzenia peryferyjne i systemy specjalistycznych chwytaków. Koszty energii oraz duże zużycie topnika, lutowia i azotu sprawiają, że proces lutowania na fali jest bardzo nieekonomiczny. Zwłaszcza w przypadku, gdy ochrona elementów przed topnikiem i lutowiem wymaga stosowania specjalnych masek ochronnych na płytce drukowanej.

Podstawową zaletą systemów lutowania selektywnego jest wyraźne zmniejszenie zużycia energii elektrycznej i materiałów: stopu lutowniczego, topnika i azotu. Poniżej zaprezentowany przykład dotyczy montażu płytki z modułem telekomunikacyjnym, zawierającej w sumie 26 elementów z 220 wyprowadzeniami. Zastosowanie systemu lutowania selektywnego pozwoliło na uzyskanie następujących oszczędności energii i materiałów: zużycie topnika 97%, odpady po lutowaniu 95%, zużycie energii 51%, zużycie azotu 92%.

|

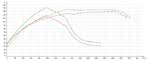

| Profil temperaturowy w przypadku podgrzewania wstępnego jednostronnego i dwustronnego |

Prezentowane wyniki są reprezentatywne dla technologii lutowania selektywnego i demonstrują olbrzymie oszczędności kosztów. Na rysunku 3 porównano koszty operacyjne charakterystyczne dla konwencjonalnego systemu lutowania na fali, systemu do lutowania w osłonie azotu i systemu do lutowania selektywnego. Koszty użytkowe systemu do lutowania na fali nie uwzględniają w tym przypadku dodatkowych wydatków na niezbędne maski zabezpieczające. Maski takie są w technologii lutowania na fali konieczne, a jednocześnie wpływają na zaburzenia równomiernego rozpływu ciepła podczas podgrzewania wstępnego, zwiększają stopień zanieczyszczenia, powodują powstawanie niepożądanych wytrąceń i wymagają większego wkładu pracy ręcznej. Liczba usterek lutowniczych wzrasta z powodu turbulentnego przepływu stopu lutowniczego.

System dozowania topnika Twarde specyfikacje jakościowe we współczesnej produkcji elektronicznej znajdują odzwierciedlenie w rodzaju używanych topników, szczególnie poprzez uwzględnienie pozostałości po procesie lutowania. Wymagania jakościowe prowadzą do rozwoju różnych typów topników niewymagających zmywania, pozostawiających jedynie minimalne ślady na płytce drukowanej. Lutowanie selektywne zwiększa czystość płytki drukowanej, ponieważ proces odbywa się jedynie w obszarach, w których tworzone są połączenia. Pozostałości topnika muszą być brane pod uwagę w procesach produkcyjnych i traktowane jako krytyczny element technologii, ponieważ w pewnych warunkach środowiskowych prowadzą do uszkodzeń. Jednym ze szczególnie krytycznych aspektów występujących w przypadku wielu topników jest długoterminowe zmniejszenie rezystancji powierzchniowej, pojawiające się często w przypadku małych elementów i elementów o małym rastrze.

|

| System z pojedynczą falą – jednorodnyrozpływ we wszystkich kierunkach |

System lutowania selektywnego Versa- Flow firmy Ersa zapewnia precyzyjne przestrzenne dozowanie małych ilości topnika w obszarach o bardzo małej powierzchni, możliwe dzięki specjalnym głowicom dozującym. Formują one pojedyncze krople topnika i rozprowadzają go jedynie w obszarze lutowanym, podobnie jak w przemysłowych technologiach druku atramentowego.

Płytka drukowana jest pozycjonowana w stosunku do głowicy dozującej przy użyciu systemu X-Y, a sekwencja ruchu jest przechowywana w programie. Alternatywnie, mogą zostać użyte dwie głowice dozujące, które umożliwiają zastosowanie dwóch topników o odmiennych właściwościach.

Podgrzewanie wstępne

Parametry procesu grzania wstępnego są dobierane zgodnie z wymogami technologii montażu. O ile wymogi odnośnie do płytek jednostronnych i dwustronnych z kilkoma elementami przewlekanymi nie są krytyczne, to sytuacja zmienia się drastycznie w przypadku płytek wielowarstwowych, płytek z ciężkimi elementami i elementami o różnych specyfikacjach odnośnie procesu lutowania. System podgrzewania wstępnego musi być w tym przypadku bardzo elastyczny. Problem dotyczy przede wszystkim produkcji mieszanej z dużą liczbą różnych pakietów na pojedynczej linii montażowej, gdzie zmiany profili temperaturowych podgrzewania nie mogą prowadzić do opóźnień w cyklu produkcyjnym całego systemu. Jeżeli moduł zawiera polutowane elementy SMD na jednej lub obu stronach płytki, to specyfikacja elementów SMD musi być brana pod uwagę w systemach podgrzewania wstępnego urządzeń do lutowania selektywnego, aby zapobiec zniszczeniu elementów.

Lutowane pakiety muszą być w takiej sytuacji grzane efektywnie i szybko z jednej strony, przy uwzględnieniu odporności termicznej elementów zamontowanych z drugiej strony. W przypadku płytek wielowarstwowych dodatkowy transport ciepła do górnej powierzchni płytki musi być odpowiednio efektywny. Grzanie dwustronne zmniejsza straty ciepła i dzięki takiemu rozwiązaniu pakiety mogą być podgrzewane odpowiednio szybko i efektywnie. Wewnętrzne testy firmy Ersa wykazały, że temperatura procesów lutowania bezołowiowego może zostać obniżona, a wypełnienie otworów lutowniczych stopem poprawione poprzez zastosowanie obustronnego wstępnego podgrzewania płytki drukowanej w systemie Ersa VersaFlow. Największą zaletą jest w tym przypadku ograniczone wypłukiwanie miedzi z pól montażowych na płytce drukowanej.

Nieruchome pakiety są montowane w indywidualnych modułach systemu lutowania selektywnego i przesuwane od modułu do modułu w określonych odstępach czasu. Czas trwania cyklu jest uzależniony najczęściej od najdłuższego procesu lutowania. Podgrzewanie jest także procesem statycznym, co redukuje liczbę pakietów podgrzewanych jednocześnie w module grzania wstępnego. System lutowania selektywnego zajmuje dzięki temu mniej miejsca w porównaniu z tradycyjnymi systemami lutowania na fali.

Moduł lutowania Systemy lutowania selektywnego różnią się pomiędzy sobą przede wszystkim konstrukcją fali lutowniczej. Pracują albo z modułem fali pojedynczej, albo wielokrotnej, gdzie liczba i rozmiar dysz lutowniczych są dopasowane do położenia i rozmiaru pola lutowniczego. Płyty z dyszami lutowniczymi mogą zostać zaprojektowane pod kątem konkretnego produktu, dzięki czemu istnieje możliwość jednoczesnego lutowania wielu pól. Oba systemy mają swoje zalety i ograniczenia. Systemy wielokrotnej fali pozwalają na osiągnięcie bardzo krótkich cykli montażowych, ale mają ograniczoną elastyczność konfiguracji. Systemy z pojedynczą falą pozwalają na uzyskanie maksymalnej elastyczności, ale elementy w obrębie danego pakietu są montowane sekwencyjnie.

Wstępnym warunkiem niezawodnego montażu na bardzo małych powierzchniach jest stała wysokość fali i dokładność pozycjonowania fali na punkcie lutowniczym. Utrzymanie minimalnej powierzchni zwilżania często wyklucza użycie dyszy lutowniczych z określonym kierunkiem przepływu. Z tego powodu dysze lutownicze systemu Ersa VersaFlow mają okrągłe końcówki ze zwilżaną powierzchnią.

Zwilżana powierzchnia pozwala na jednorodny rozpływ stopu lutowniczego we wszystkich kierunkach. Użycie tej technologii gwarantuje niezawodny i powtarzalny montaż na bardzo małych powierzchniach oraz zapobiega zwarciom, ponieważ nadmiar lutowia może ściekać z punktu lutowniczego nad zwilżaną powierzchnią dyszy. Z technicznego punktu widzenia technologia taka oferuje kolejną decydującą zaletę. Siła zwilżająca lutowia na dyszy wywiera dodatkowe ciśnienie skierowane w dół i pomaga w usuwaniu nadmiaru lutowia. W przeciwieństwie do lutowania na fali, w którym stop lutowniczy ścieka tylko w jednym kierunku, opisywany efekt zwiększa powierzchnię odseparowaną od procesu lutowania, co pozwala lepiej wykorzystać powierzchnię płytki drukowanej w bezpośrednim sąsiedztwie lutowanego punktu. Obszar montażowy jest poziomy, a pakiet nie musi być przesuwany pod kątem w stosunku do fali. Dodatkową zaletą fali rozpływającej się jednakowo we wszystkich kierunkach jest możliwość lutowania elementów bez względu na ich orientację i bez konieczności obracania płytki.

Dzięki nieprzerwanemu przepływowi energii i lutowia bezpośrednio w kierunku punktu lutowniczego metoda idealnie spełnia wyśrubowane wymagania energetyczne typowe dla technologii lutowania bezołowiowego i pozwala w efekcie na zmniejszenie temperatury procesu. Nie występują fl uktuacje temperatury pomiędzy określonym punktem spoczynkowym i temperaturą fali lutowniczej na określonej wysokości, ponieważ nawet w trybie spoczynkowym dysza jest zawsze zwilżana lutowiem i nie ulega chłodzeniu.

|

| Złącze lutowane bez zwilżania elementów plastikowych |

Zbiorniki lutowia są zoptymalizowane do pracy na małych powierzchniach, z małą ilością lutowia i pracują w osłonie azotu, aby ograniczyć utlenianie lutowia do minimum. Po opuszczeniu zbiornika azot jest skupiony na fali lutowniczej. Mała powierzchnia zbiorników w połączeniu z pojemnością na poziomie 10kg oznacza mniejsze inwestycje w drogie, wymienne, bezołowiowe stopy lutownicze. System pomp zaprojektowano dla zapewnienia stałego precyzyjnego przepływu małej ilości lutowia. Nie występują w nim ruchome elementy mechaniczne, co upraszcza konserwację zbiorników i ogranicza ją do absolutnego minimum.

Przyszłość, trendy, rozwój

Historia lutowania selektywnego sięga poprzedniej dekady, kiedy montaż mieszany elementów powierzchniowych i przewlekanych stał się bardzo popularny. Wymogi odnośnie do jakości oraz niekorzystne efekty termiczne wymusiły zupełnie nowe podejście do zagadnienia. Jakie alternatywy powstały w tym okresie? Najprostszą i elastyczną metodą jest oczywiście montaż ręczny, ale zwiększa on koszty związane z badaniami laboratoryjnymi, a powtarzalność jest trudna do osiągnięcia. W celu lepszej kontroli procesu opracowano maski zabezpieczające przed działaniem fali, ale ogranicza to elastyczność i generuje kolejne koszty.

Technologia lutowania selektywnego Ersa VersaFlow wprowadzona na rynek w 1998 roku jest w obecnej chwili technologią w pełni dojrzałą i wspieraną przez producentów obwodów drukowanych. Powtarzalna jakość i maksymalna wydajność mogą być osiągnięte bez ograniczania elastyczności procesu. Wraz z wprowadzeniem procesów lutowania bezołowiowego znaczenie technologii lutowania selektywnego stało się naprawdę nie do przecenienia. Wyższe temperatury i węższe okna procesu zwiększają w sposób znaczący ryzyko błędu. W celu ograniczenia tego ryzyka automatyzacja stała się w procesach produkcyjnych absolutną koniecznością. Trend jest napędzany przede wszystkim przez najwyższe standardy jakości stosowane w przemyśle motoryzacyjnym. 100% uzysku, system jakości 6 sigma oraz potrzeba implementacji procesów automatycznej lub półautomatycznej korekty błędów są zadaniami na najbliższą przyszłość.

Postęp w technologii analizy obrazu zarówno od strony sprzętowej, jak i programowej umożliwia dalszy rozwój innowacyjnych technologii w celu utrzymania pracujących maszyn w zakładanym oknie procesowym. Wszelkie uchyby mogą być wychwytywane i korygowane, zanim proces przekroczy granice dopuszczalnych tolerancji. Udoskonalane oprogramowanie z interfejsem użytkownika włącznie musi zapewniać rozwiązania, w których rola operatora jest ograniczona do minimum. Podstawowym trendem jest obecnie wprowadzenie do systemów sterowania algorytmów logiki rozmytej. Przyszłość należy bez żadnych wątpliwości do urządzeń ze sztuczną inteligencją. Jaka jest wizja rozwoju systemów lutowania selektywnego? Całkowita powtarzalność i przewidywalność wyników we wszystkich zastosowaniach lutowania selektywnego musi się stać celem podstawowym. Gwarancja indywidualnej jakości każdego połączenia na wszystkich płytkach drukowanych jest osiągalna wyłącznie w procesach w pełni zautomatyzowanych.

Zautomatyzowane maszyny do lutowania selektywnego są pierwszym etapem przekształcenia obecnych linii montażowych do samodzielnych montowni przyszłości. Paradoksalnie, firma Ersa, pomysłodawca pierwszej elektrycznej lutownicy przeznaczonej do procesów produkcyjnych (1921 r.) i obecnie jeden z wiodących producentów najwyższej jakości lutownic, stwierdza, że przy obecnym rozwoju linii do produkcji masowej urządzeń elektronicznych nie ma już miejsca dla lutownic ręcznych.

J. Friedrich Ersa Germany

Tłumaczył Paweł Szumny PB Technik