EMS – produkcja elektroniki na zlecenie

Na rynku elektroniki liczy się także elastyczność, a więc możliwość wytwarzania krótkich serii w różnych technologiach, wariantach, a więc bez ograniczeń wynikających z własnych maszyn. Jest to jeden z ważniejszych powodów, dla których z producentami EMS współpracują też firmy posiadające własne linie produkcyjne. Usługi EMS pozwalają ponadto skupić się na rozwoju produktu, a więc głównej wartości firmy. Przy dzisiejszym poziomie innowacyjności i rozwoju technologicznym cały wysiłek powinien być poświęcony na produkt, bez tracenia energii i kosztów na zarządzanie produkcją.

Rośnie znaczenie biznesu lokalnego

Pozornie wojna technologiczna między USA i Chinami o cła importowe, spory związane z firmami takimi jak Huawei oraz ZTE, obawy o bezpieczeństwo sprzętu infrastruktury sieci 5G, mają mały związek z rynkiem montażu kontraktowego, a z rynkiem krajowym zapewne jeszcze mniejszy. Niemniej dla wielu firm stały się one przyczynkiem do zmiany myślenia na temat bezpieczeństwa biznesu. Niedługo później zaczęły się spekulacje na temat możliwości powrotu firm elektronicznych na rynki macierzyste (tzw. on-shoring), co doskonale pasowało do przekazu administracji prezydenta Trumpa w USA, który budował kapitał polityczny na wspieraniu takich procesów. Niemniej faktycznych działań tego typu nie było dużo, a na pewno nie tyle, aby temat stał się nośny dla branży.

Ale przyszła pandemia, a wraz z nią pojawiło się rozchwianie łańcuchów dostaw, duże problemy ze sprawną logistyką towarów, zwłaszcza tych realizowanych drogą morską. Większa niepewność ponownie uczyniła temat on-shoringu aktualnym i tym razem skala takich działań jest znacznie większa i obejmuje też nasz rynek.

Usługi montażu realizuje coraz większa liczba producentów PCB w Chinach, podobnie zresztą jak u nas, stąd rozszerzenie wykonania płytki o szablon i montaż było coraz częściej atrakcyjną opcją. Nawet jeśli nie dla wszystkich wersji i całej produkcji, to zapewne dla tej mniej ważnej już z pewnością tak.

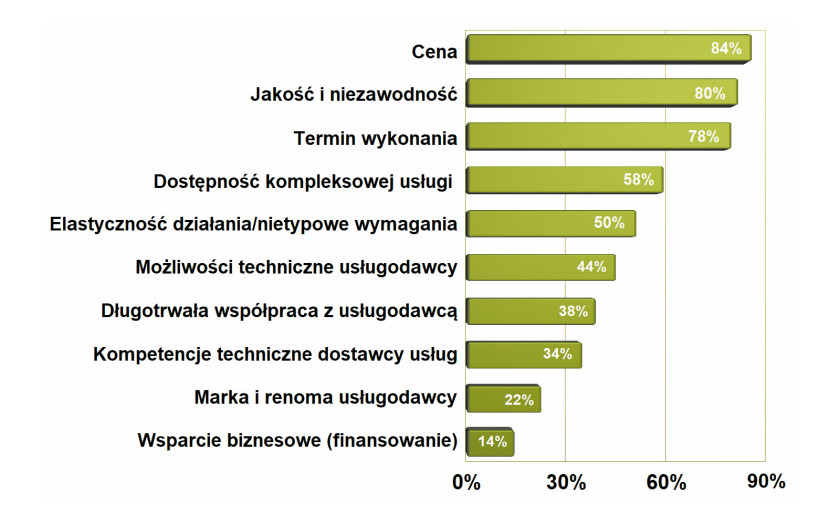

Najważniejsze cechy oferty brane pod uwagę przy wyborze firmy EMS

W krajowej branży EMS najważniejsza jest cena wykonania usługi, niemniej jakość i niezawodność oraz termin są tak samo istotne. Innymi słowy, te trzy czynniki muszą być bezdyskusyjnie korzystne. Kolejne dwie pozycje to możliwość oddania do firmy EMS możliwie największej części pracy związanej z produkcją elektroniki (kompleksowość oferty). Na drugim końcu zestawienia znalazły się kryteria charakterystyczne dla firmy, a więc możliwość dopasowania się do wymagań zlecającego, dobre możliwości techniczne oraz długotrwała współpraca.

Ale teraz, gdy skompletowanie podzespołów jest bardzo trudne, a płytkę trzeba często szybko przerobić pod te chipy, które udało się akurat kupić, okazuje się, że lokalne firmy PCB i EMS są korzystniejszą alternatywą, nawet jeśli cenowo nie wygrywają. Bo ryzyko też kosztuje, tak samo jak czas, który trzeba poświęcić na uzgadnianie, zmienianie, poprawki, transport itd.

Pandemia okazała się zatem katalizatorem przyspieszającym te drobne ruchy biznesowe sprzed paru lat i w tym kontekście dla krajowej branży elektroniki jest ona czymś pozytywnym. Pandemia zmieniła też jeden z głównych paradygmatów związanych z produkcją urządzeń elektronicznych, który mówił, że duże serie (wolumenowe) produkujemy tanio w Azji, a na rynku lokalnym prototypy oraz te średnie i krótkie.

Ta reguła szybko traci na aktualności wraz z każdym większym, wracającym zleceniem produkcyjnym, realizowanym przez firmy EMS w ostatnich miesiącach.

Krzysztof Torczyński

prezes firmy Printor

- Kompleksowa usługa produkcyjna, jaki mamy w tym potencjał?

Potencjał na rynku kompleksowych usług produkcyjnych ciągle rośnie, jest to uwarunkowane kilkoma czynnikami. Po pierwsze produkty są coraz bardziej zaawansowane technologicznie i zminiaturyzowane, co za tym idzie, do zapewnienia jakości są potrzebne bardziej zaawansowane testy, a idealnym rozwiązaniem jest testowanie gotowego urządzenia. Po drugie technologia szybko się zmienia, dlatego producentom końcowym zależy na poświęceniu się rozwojowi produktu, co jest łatwiejsze przy bliskiej integracji z firmą EMS oraz przeniesieniu do niej zadań wykraczających poza kluczowy obszar ich biznesu.

|

Długie czasy dostaw cały czas przeszkadzają branży EMS

Długie czasy dostaw negatywnie oddziaływają na całą branżę elektroniki, a na część związaną z EMS wpływ ten jest bardzo duży. Niepewność związana z zaopatrzeniem powoduje, że projekty ulegają raczej skróceniu i przesunięciu, do tego dochodzi wzrost kosztów.

Poza cierpliwym czekaniem, które w praktyce oznacza wstrzymanie realizacji projektu i przeniesienie go na odległą przyszłość, dla wielu firm rozwiązaniem jest modyfikacja układu, a więc zmiana pod to, co udało się zdobyć. Gdy dział zakupów upolował ten sam procesor, ale w innej obudowie, wystarczy drobna modyfikacja PCB. Gdy komponent jest podobny, potrzebna jest większa ingerencja i zamówienie ekstra płytek drukowanych w liczbie zgodnej z tym, ile chipów udało się kupić. Wówczas te posiadane "standardowe" wykonania chowa się na później i ekspresowo zamawia niewielką partię płytek pod zmodyfikowany projekt.

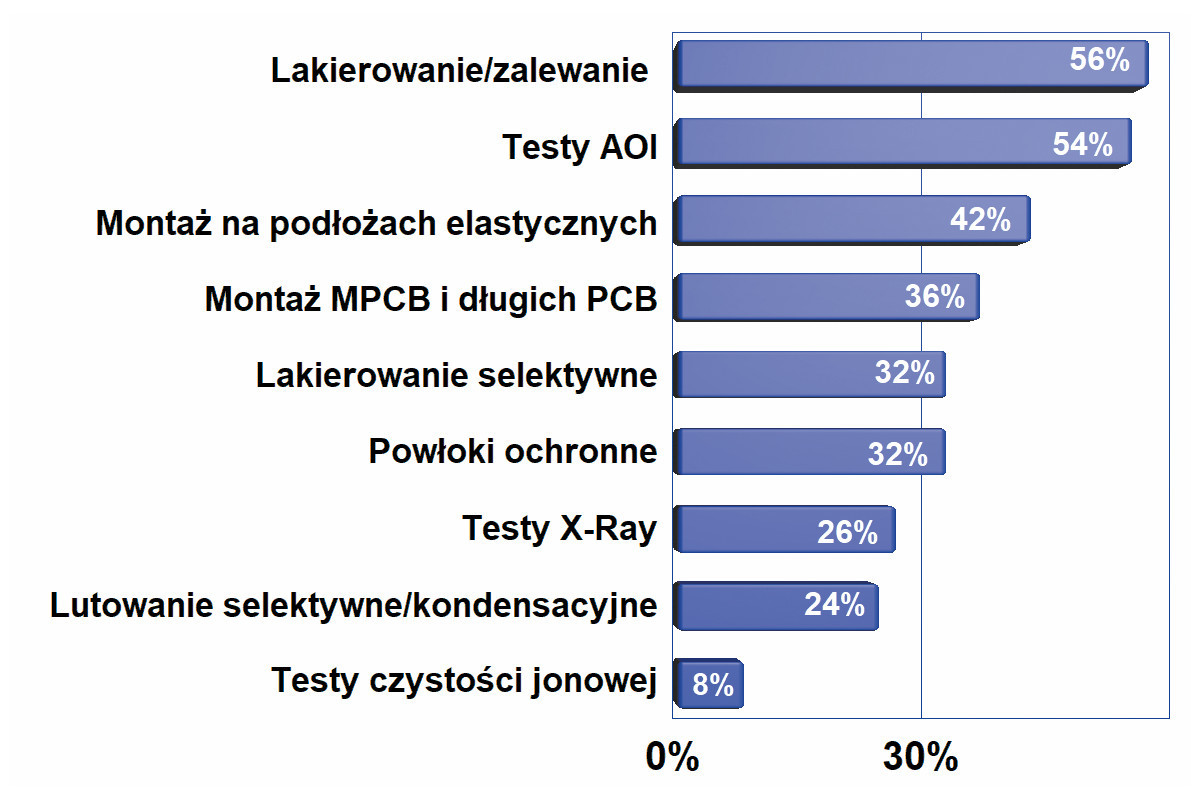

Poszukiwane przez klientów nowości w usługach

Poszukiwane nowości w usługach EMS to głównie operacje związane z zapewnieniem jakości, czyli lakierowanie i zalewanie produktów po to, aby chronić je przed wpływem środowiska oraz kontrola jakości montażu pakietów za pomocą systemów inspekcji optycznej. Liczą się też usługi związane z montażem na podłożach elastycznych (fleksy) i na długich płytkach drukowanych, które najczęściej są przeznaczone do ledowych opraw oświetleniowych.

Takie działania stały się codziennością producentów urządzeń elektronicznych i firm EMS. Są to czasochłonne i kosztowne działania, które na dodatek mogą wpłynąć na jakość, bo są wykonywane w pośpiechu, czyli z ograniczoną kontrolą.

Inna możliwość to poszukiwanie części u firm nieautoryzowanych, brokerów, firm niezależnych, w źródłach azjatyckich i na platformach internetowych. Może się to wiązać z ryzykiem trafienia na części niepełnowartościowe, fałszywki, uszlachetnione części z demontażu lub nietrzymające specyfikacji. Zawsze w czasach alokacji dostaw takie problemy wychodzą na jaw, bo rośnie desperacja kupujących.

Poza tymi dwoma podejściami niewiele innego można zrobić. Gdyby kłopoty były przejściowe, jak do tej pory bywało, problemy nie byłyby tak ostro zarysowane, bo część producentów miałaby mniejsze lub większe zapasy.

Mateusz Dziąsek

kierownik działu sprzedaży usług w firmie Sonel

- Czy w ostatnim roku wzrosło zagrożenie podróbkami?

Zerwane łańcuchy dostaw otworzyły spore możliwości dla wolnego rynku oraz zwiększyły popyt na komponenty pochodzące z nieznanych źródeł. Na początku pandemii toczyła się walka o utrzymanie potwierdzonych terminów dostaw, a następnie o ceny. Kolejne miesiące przyniosły jeszcze większe problemy, tym razem z dostępnością, a aspekt cenowy został przesunięty na drugi plan. Po zużyciu zapasów magazynowych na rynku zaczęły pojawiać się oryginalne komponenty, jednak były to często stare produkty, nie zawsze nadające się do montażu. Te oczywiście też już zostały zużyte przez firmy montażowe. Wówczas producenci elektroniki byli zmuszeni do zakupu komponentów ze źródeł brokerskich, gdzie pochodzenie towaru nie zawsze jest oczywiste. Sonel nie korzysta z niesprawdzonych źródeł zakupowych, jednakże po autoryzacji naszych klientów końcowych dokonaliśmy kilka takich zakupów. Były też przypadki zwrotu dostawy z uwagi na brak właściwych kodów producenckich lub wątpliwą jakość dostarczonych elementów. Dawniej takie sytuacje praktycznie nigdy nie miały miejsca. W firmach, które były zmuszone podjąć takie ryzyka częściej, spodziewam się dużo większej skali problemów z jakością w przyszłości.

- Jakie widać zmiany w podejściu klientów do usług kontraktowych?

W czasie pandemii obserwujemy niższą presję cenową. Elementami kluczowymi stały się elastyczność firm montażowych, jeżeli chodzi o montowane wolumeny oraz dostępność wyrobów dla naszych klientów.

Coraz więcej firm szczególnie z Europy Zachodniej chce outsourcować cały proces produkcyjny. Mamy niższe koszty montażu w Polsce, a ponadto firmy wprowadzają oszczędności, redukcje etatów i chcą otrzymywać gotowe wyroby, które mogą od razu wysłać do swoich klientów. Nie dotyczy to tylko dużych, rozbudowanych przedsiębiorstw. Również część startupów, która z reguły nie dysponuje własnym parkiem maszynowym, chce zlecać kompleksową usługę produkcyjną.

|

Wzrost kosztów to kolejny poważny problem na dziś

Braki oznaczają coraz wyższe koszty materiałów i komponentów. Te najbardziej niedostępne, czyli mikrokontrolery i mikroprocesory, podrożały kilkakrotnie i ten wyższy koszt musi gdzieś się pojawić – w cenie produktu lub w mniejszej marży producenta (OEM lub EMS).

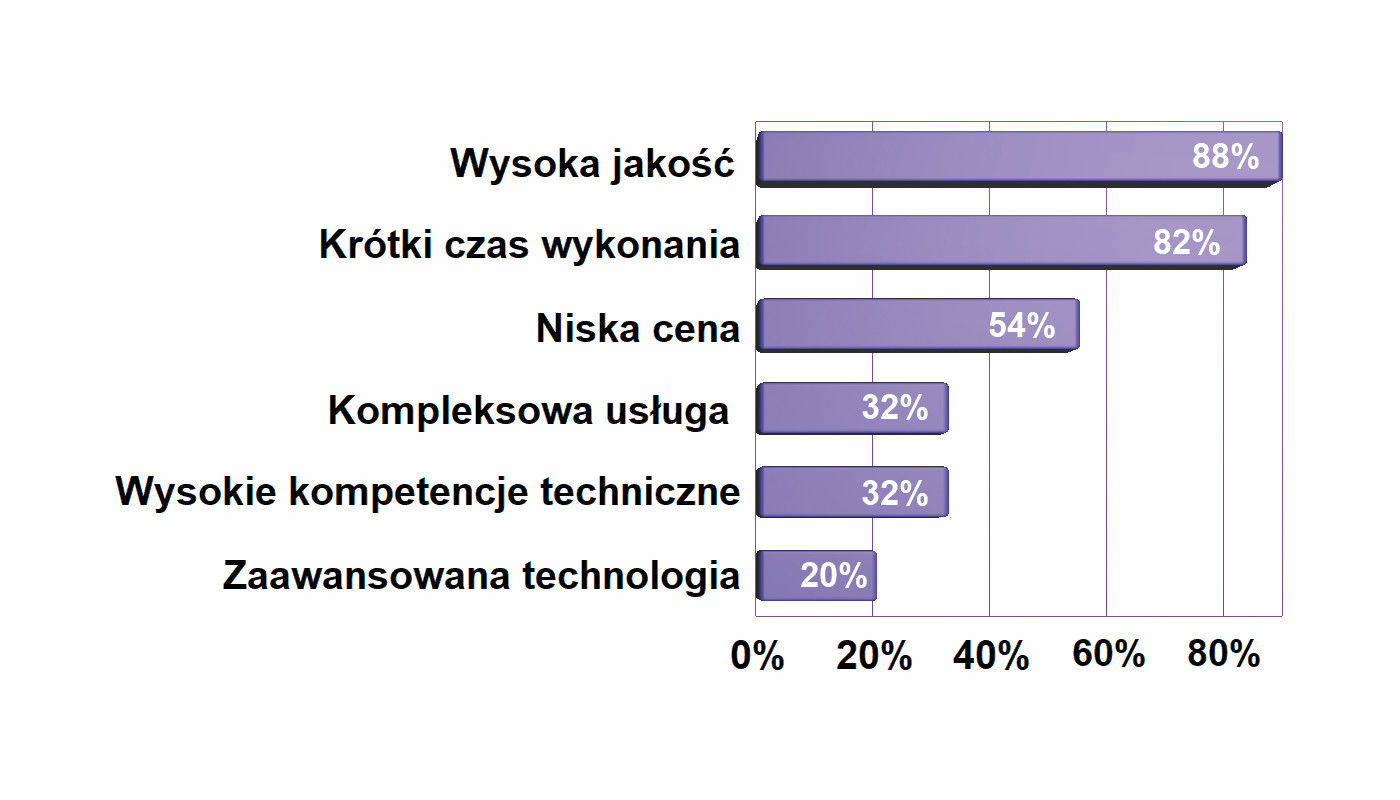

Oczekiwania klientów

Oczekiwania klientów w stosunku do dostawców usług produkcji elektroniki na zlecenie nie wyróżniają się niczym szczególnym ani też nie odbiegają od tych, które można zaobserwować w innych grupach produktowych. Klienci zawsze są zainteresowani wysoką jakością, niską ceną, krótkim czasem realizacji usług, a w dalszej kolejności kompleksową usługą i dużymi kompetencjami dostawcy i usługodawcy.

Poza środkami do produkcji, a więc materiałami takimi jak stopy lutownicze, pasty, lakiery i inne produkty chemiczne, firmy EMS potrzebują jeszcze płytek drukowanych, podzespołów. Do tej pory klienci chętnie zlecali organizację wszystkich materiałów firmom EMS, bo było to wygodne, a poza tym z uwagi na efekt większej skali firmy te bardzo często mogły kupić je dla klienta w korzystniejszej cenie.

Teraz ta wygoda stała się kłopotliwa, bo z kupnem podzespołów wiąże się wiele wysiłku organizacyjnego, płytki są ciężkie i transport lotniczy do dużych zamówień wiąże się z dużymi kosztami. Same obwody też podrożały.

Jarosław Skiba

współwłaściciel firmy Celjar Elektronik

- Czy pandemia i problemy w Chinach oraz to zamieszanie z podzespołami nie spowodowały, że więcej zleceń realizowanych jest w kraju?

Gdy pandemia była w zenicie pojawiało się dodatkowe zapotrzebowanie na usługi montażowe ze strony firm zagranicznych i nieznanych nam wcześniej firm krajowych. Kontaktowały się z nami też firmy, dla których dawniej wykonywaliśmy usługi i nierzadko pracowaliśmy z nimi przez kilka lat, ale po etapie rozwoju biznesu zbudowały one swoje linie montażowe i przestały korzystać z kooperacji. I teraz część z nich wraca do usługodawców zewnętrznych, bo ma dużo pracy i nie jest w stanie sprostać terminom. Ten nawał pracy wynika po części z tego, że zapotrzebowanie na rynku rośnie, z dodatkowego wysiłku wymaganego do opanowania logistyki i zakupów w czasach braków, jak też z tego, że ci, którzy montowali w Chinach na skutek tamtejszych problemów z lockdownami i transportem przerzucili niektóre zlecenia do kraju.

Z reguły więksi producenci działali w modelu mieszanym i część zleceń montowali w kraju lub we własnym zakresie, a część na Dalekim Wschodzie. Pandemia i wojna zmieniły ten model w pewnym zakresie i stworzyły większe preferencje dla rynku krajowego. Niemniej stan taki widoczny był przez pewien czas i teraz takich powrotów już nie widać.

|

Te wszystkie kłopoty wpływają na działalność firm EMS i czynią ją niestety mniej opłacalną oraz trudniejszą w prowadzeniu. Zazwyczaj firmy z tego obszaru mają największe kompetencje związane z produkcją i technologią, a te zakupowe, logistyczne i organizacyjne są dodatkiem tworzącym kompleksowość usług. Warunki, jakie mamy teraz, powodują, że te dodatki stały się ważne i zabierają czas pracy i tworzą w pewnym sensie nowe realia działania.

W perspektywie roku wzrosły też kursy walut. To z jednej strony zła wiadomość, bo większość materiałów i komponentów EMS- y mają z importu, a więc te towary przy kolejnych dostawach będą rozliczone w wyższych cenach. Z drugiej strony wysoki kurs zwiększa atrakcyjność naszych firm w oczach partnerów zagranicznych, bo nasze usługi wyrażone w ich walutach stają się tańsze.

Branże o największym potencjale zakupowym

Usługi EMS trafiają do różnych branż tworzących współczesną technikę, bo w każdej z nich są urządzenia elektroniczne, ale za najbardziej wartościowe uznano automatykę i przemysł oraz elektronikę profesjonalną (wojskową, medyczną, telekomunikację i podobne), a więc takie, gdzie kryteria jakości, niezawodności są bardzo istotne. Klienci z wymienionych obszarów wytwarzają produkty w małych seriach, a nawet często są to instalacje tworzone w ramach jednego projektu. Są to jednocześnie aplikacje pracujące w trudnych warunkach środowiskowych, co wymaga spełnienia przez producenta specyficznych wymagań. Perspektywicznymi klientami są też producenci działający na rzecz motoryzacji, sprzętu konsumenckiego oraz firmy z sektora telekomunikacji. Motoryzacja ewoluuje w kierunku rozwiązań elektrycznych w zakresie napędu, dlatego jej znaczenie w przyszłości będzie się szybko powiększać.

Michał Wróbel

koordynator ds. produkcji i wdrożeń w Electro-Welle

- Jak sobie radzicie z zapewnieniem stałego łańcucha dostaw?

Nieprzerwana realizacja procesów produkcyjnych wymaga sprawnego i efektywnego zarządzania dostawami. Staramy się, aby nasza analiza sytuacji na rynku dystrybucji pozwalała na określenie akceptowalnej ilości zapasów umożliwiających bezpieczną realizację wszystkich zakładanych etapów produkcyjnych. Zapewnienie stałego łańcucha dostaw opieramy głównie na zamówieniach ramowych podzespołów, planach produkcyjnych i prognozach sprzedażowych.

- Czy i w jaki sposób braki odbijają się na bieżącej produkcji?

Znaczna część opóźnień wynika z braku dostępności na rynku wymaganych części do ich produkcji. Bezpośrednim następstwem pandemii było obserwowane od jakiegoś czasu ożywienie rynku, które spowodowało, że popyt na komponenty przewyższył ich podaż. Wywołało to alokację dostaw i dzisiaj producenci starają się dostarczyć elementy wszystkim, niemniej niekoniecznie w pożądanych ilościach. W konsekwencji czas dostępu do materiałów się wydłuża. Braki staramy się zastępować zamiennikami. Zdarzały się już jednak sytuacje, w których bardzo długie czasy realizacji zmuszały konstruktorów do przeprojektowywania gotowych modułów (często wdrożonych już do produkcji) na takie w których zastosować można układy dostępne w danym momencie. Tylko dzięki takiemu rozwiązaniu udało się utrzymać ciągłość procesów.

|

Nowe firmy i otwarcia rynkowe zapewniają rozwój

W ostatnich latach powstało sporo nowych firm i startupów wdrażających do produkcji nowe oryginalne i nowatorskie urządzenia. Firmy te często nie mają doświadczenia projektowego i technologicznego co stwarza szansę dla branży EMS, która może zapewnić nie tylko niską cenę, krótki termin realizacji zlecenia oraz wysoką jakość, ale także pomoc w doprowadzeniu projektu do produktu.

Poza nimi potencjalnym klientem jest wiele firm spoza obszaru elektroniki, które na pewnym etapie muszą sięgnąć po takie rozwiązania. Elektronika wdziera się dzisiaj w wiele nowych obszarów zastosowań, tych profesjonalnych, czyli w transporcie, przemyśle, medycynie. Rozwijane są aplikacje elektromobilne, np. stacje ładowania, produkty specjalistyczne i proste gadżety np. wspierające marketing lub handel. To wszystko trzeba gdzieś wyprodukować, dlatego branża EMS może spać spokojnie – pracy im nie zabraknie, bo elektronizacja życia jest nieunikniona. Galopująca miniaturyzacja, szybko zmieniające się technologie powodują dla takich klientów dużo problemów technicznych, zwłaszcza gdy elektronika nie jest ich centrum biznesu. W miarę jak zasięg elektroniki się poszerza o nowe dziedziny, takich przedsiębiorstw jest coraz więcej i ich udział w strukturze zleceń dla producentów kontraktowych wzrasta.

Najważniejsze czynniki negatywne dla rozwoju rynku

Zestawienie najważniejszych czynników przeszkadzających w rozwoju rynku otwierają długie czasy dostaw podzespołów, bo jest to aktualnie największy i najbardziej dotkliwy problem, daleko wykraczający poza mikrokontrolery i motoryzację. Pozostałe czynniki to wzrost kosztów materiałów do produkcji i inwestycji. Poza podzespołami i materiałami problemy mają charakter kadrowy – coraz większa liczba firm tego typu tworzy lukę w dostępności specjalistów i zwiększa koszty działalności (fundusz płac), zwłaszcza w zakresie personelu technicznego średniego szczebla.

Zofia Karolik

dział zaopatrzenia firmy Bornico

- Jak radzicie sobie z dostawami w tych miesiącach?

Niewątpliwie pandemia i zamknięcia gospodarki wywołały problemy podażowe i ma to negatywny wpływ zarówno na planowanie naszej produkcji, jak i realizację zleceń. Wydłużenie terminów dostaw wymusza reorganizację całego procesu planistyczno-produkcyjnego, powoduje liczne przesunięcia czasowe operacji, wywołuje przestoje, zmiany w grafikach pracy personelu, a tym samym opóźnienia w terminie dostaw finalnego produktu do klienta. Niedobór wywołany brakiem komponentów oraz powiązany z nim gwałtowny wzrost cen znacząco zmienia również podstawy kalkulacji produkcyjnych czy też okołoprodukcyjnych.

- Czy wzrosło zagrożenie elementami niepełnowartościowymi?

Z roku na rok liczba firm trudniących się sprzedażą niepełnowartościowych komponentów się zwiększa. Dotyczy to nie tylko niektórych brokerów importujących części, ale również lokalnych sprzedawców, którzy nie weryfikują źródeł dostaw. W obecnej sytuacji poszukiwane części potrafią być sprzedawane nawet za cenę nawet 1000 razy większą od faktycznej ceny ich zakupu. Takie przebicie powoduje, że dystrybucja oraz sprzedaż podrabianych elementów stanowi nie tylko zagrożenie w aspekcie ekonomicznym, ale przede wszystkim odnosi się również do bezpieczeństwa funkcjonowania urządzeń. Montowanie podzespołów zawierających "podróbki", czy też niepełnowartościowe elementy może powodować awarie i złe funkcjonowanie, a także może powodować nieoczekiwane w skutkach interferencje w odniesieniu do całości produktu, w którym są zainstalowane. Ma to istotne znaczenie, jeżeli spojrzymy na skalę, w jakiej wykorzystywana jest elektronika – np. przemysł medyczny, lotniczy, wojskowy, czy też branża motoryzacyjne. Z uwagi na takie zagrożenia korzystamy jedynie ze sprawdzonych, autoryzowanych dostawców poszczególnych producentów.

|

Kompleksowość niezmiennie pożądana przez klientów

Cały czas zwiększa się znaczenie kompleksowej usługi produkcyjnej i firmy EMS nieustannie poszerzają katalog dostępnych operacji, często o specjalistyczne usługi, takie jak kontrola rentgenowska, selektywne lutowanie i lakierowanie, montaż mechaniczny, wykonywanie wiązek kablowych i podobne (wytwarzanie elementów metodą druku 3D). Kompleksowość zapewnia także wydzielona linia do szybkiego prototypowania oraz magazyn komponentów z kontrolowaną atmosferą.

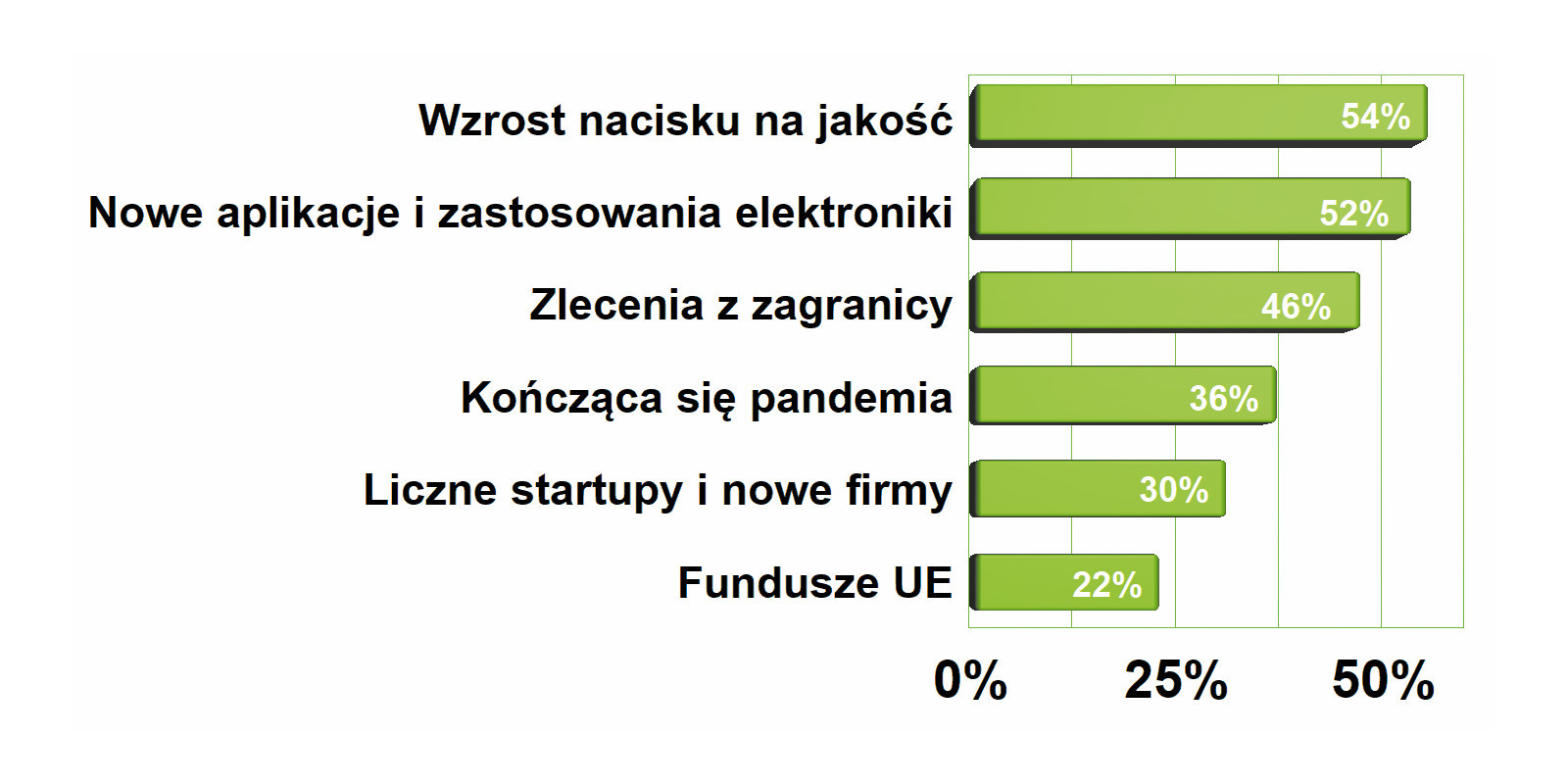

Główne zjawiska pozytywne dla rynku usług EMS

Za najważniejszy dla rozwoju rynku EMS czynnik pozytywny uznano zainteresowanie utrzymaniem wysokiej jakości. Jako drugi wymieniono w ankietach nowe zastosowania elektroniki i aplikacje. W tym drugim przypadku chodzi o to, że coraz więcej firm i branży sięga po rozwiązania elektroniczne, mimo że pierwotna ich działalność nie była związana z elektroniką. Elektronizacja dotyczy bardzo wielu dziedzin techniki, urządzeń i systemów, a rozwiązania mechaniczne są sukcesywnie zastępowane przez te bazujące na prądzie. Elektronika jest też źródłem nowej funkcjonalności i rozwoju, stąd branża EMS upatruje rozwoju w pracy na rzecz firm, których warunki panujące na rynku i dziejące się zmiany zmuszają do sięgnięcia po rozwiązania elektroniczne, nawet jeśli się na tym kompletnie nie znają.

Poza procesami produkcyjnymi w zapewnieniu kompleksowości pomaga projektowanie. Niekoniecznie od razu takie zaawansowane, bo rynek potrzebuje nawet prostego przeprojektowania płytki pod inne komponenty, modernizacji pod mniejsze wersje, te montowane automatycznie itp. W dalszej kolejności dochodzi pełne projektowanie, potem badania inżynierskie, dalej optymalizacja konstrukcyjna produktów pod kątem produkcji i technologicznej łatwości, serwis gwarancyjny i podobne zagadnienia.

Branża EMS bezsprzecznie zmienia się w tym kierunku, a powodem jest wysoki koszt pracy inżynierskiej, ograniczona dostępność doświadczonych specjalistów i złożoność zagadnień projektowych. Wiele firm działających w mniejszej skali nie dysponuje takim projektantami, nie ma na to środków albo nie jest w stanie zapewnić im zajęcia na cały etat. Producentowi EMS łatwiej spełnić te warunki, bo ma wielu klientów i zna się na technologii produkcji. Zwłaszcza takiemu, który sam coś wytwarza, a jako EMS sprzedaje nadwyżki mocy.

Tomasz Grzyśka

wiceprezes zarządu ds. rozwoju w Elgór+Hansen

- Jak sobie radzicie z kupowaniem elementów do produkcji?

Obecna sytuacja na rynku komponentów na pewno nie jest łatwa. Jednak na przestrzeni lat już zdarzały się okresy, kiedy były problemy z zaopatrzeniem i zawsze sobie radziliśmy w takich sytuacjach. Obecnie też staramy się zapewnić naszym klientom produkt na czas, chociaż wymaga to od nas dużo większego zaangażowania i nakładu pracy.

Niestety często zdarza się, że jakiś kluczowy komponent np. procesor akurat w stosowanej wersji jest niedostępny. Wtedy podejmujemy decyzję o zmianie projektowej na element, który akurat jest dostępny w dużych ilościach. Zwykle taka zmiana jest kosmetyczna, ale niezbędna, aby zapewnić ciągłość dostaw.

- Kompleksowa usługa produkcyjna – jak przebiega rozwój rynku?

Klienci są zainteresowani coraz bardziej kompleksową usługą EMS i my się do tego dopasowujemy. Oczekiwania rynku to już nie tylko montaż obwodów drukowanych, ale również testowanie, uruchomienie, różnego rodzaju pokrycia izolacyjne oraz montaż końcowy. Pod tym kątem jesteśmy elastyczni i staramy się dopasować do coraz wyższych wymagań. Stale rozwijamy swoją bazę sprzętową i ostatnim zakupem, jaki dokonaliśmy, jest kolejny klimatyzowany automatyczny magazyn elementów.

|

Marzena Laren

dyrektor ds. sprzedaży i marketingu w firmie SoftCom

- Jakie widać zmiany w podejściu klientów do usług kontraktowych?

Klienci korzystający z usług kontraktowych mają bardzo wysoką świadomość, jak funkcjonuje dystrybucja podzespołów i produkcja PCB, a tym samym są świadomi problemów, z jakimi się wspólnie borykamy, ponieważ niejednokrotnie są również kupującymi. Znając realia, z jeszcze większą ostrożnością podchodzą do własnego planowania produkcji i bazują ją na terminach potwierdzanych z nami jako wykonawcą. Coraz większe grono klientów decyduje się na współpracę z firmą EMS, delegując tym samym na nas logistykę zakupów i magazynowania elementów, a tym samym pozostawiając po naszej stronie odpowiedzialność i gwarancję jakości elementów i PCB aż po finalny montaż. Klienci coraz częściej decydują się również powierzyć nam, jako wykonawcy EMS, coraz szerszy zakres operacji, które dotychczas wykonywali u siebie, jak lutowanie kabli, testowanie, lakierowanie, aż po montaż w obudowie.

|

Jakość jest niezmiennie istotna w EMS

Jakość, obok ceny i czasu realizacji, jest jednym z najważniejszych zagadnień, które klienci firm montażowych biorą pod uwagę. Nie chodzi o werbalne zapewnienia – kontrola jakości musi być potwierdzona poprzez AOI, X-Ray i testy ICT/FCT, a także system traceability. Elementem walki o jakość jest też zwiększająca się popularność lakierowania i zalewania płytek. Klienci zwracają ponadto uwagę na przestrzeganie norm i stosowanie się do standardów IPC. To wszystko to są atrybuty zaawansowania technologicznego i wysokiej jakości w produkcji, na które zwraca się uwagę. W przypadku montażu kontraktowego jakość zawsze będzie wiodącym tematem w branży.

Sławomir Rożek

Spółka Inżynierów SIM

- Jaki był powód, aby zająć się produkcją kontraktową na zlecenie?

Nasze produkty są w większości wytwarzane na zamówienie jako specyficzne rozwiązania dopasowane do potrzeb klienta. Są to jednocześnie złożone konstrukcje, które wymagają posiadania zaawansowanego parku maszynowego i infrastruktury, a więc specjalistyczne i małoseryjne. Ale efektem jest to, że maszyny nie są w pełni wykorzystane. Stąd postanowiliśmy otworzyć się na klientów z zewnątrz i świadczyć im usługi EMS.

Rozwijamy możliwości w tym zakresie i obroty z tej części działalności szybko rosną po części dzięki temu, że dzięki produkcji własnej mamy przetarte szlaki zaopatrzenia w podzespoły, co w obecnych czasach jest poszukiwaną wartością. Mamy już 3 automaty montażowe i planujemy kupno następnego. Początkowo montowaliśmy tylko płytki drukowane, teraz wytwarzamy całe urządzenia, zapewniając najwyższą jakość i te kompetencje są doceniane przez naszych klientów.

- Jeśli chodzi o usługi EMS, to czy oferujecie też projektowanie dla klientów zewnętrznych?

Najwięcej mamy zleceń produkcyjnych, ale trafiają się też projekty takie, które są opracowywane przez naszych konstruktorów, nie tylko w zakresie hardware, ale także z oprogramowaniem firmware i aplikacjami. Takie potrzeby mają m.in. startupy, klienci z zagranicy oraz branże nieco odległe od przemysłu, ale szybko zyskujące na atrakcyjności, np. systemach automatyki w rolnictwie. W tym ostatnim obszarze realizujemy projekty na zamówienie związane z systemami nadzoru upraw bezglebowych, w których kontrolujemy parametry wzrostu roślin, przesyłamy je telemetrią do chmury itd. Przyczynkiem do realizacji prac projektowo-produkcyjnych są też projekty badawcze, w które SIM się angażuje i często pełni rolę mentora, eksperta lub też partnera produkcyjnego. Często są tam firmy, które mają ciekawy pomysł, ale brakuje im kompetencji, aby go zrealizować. Dotyczy to różnych dziedzin, np. też medycyny.

|