Obwody drukowane dla elektroniki

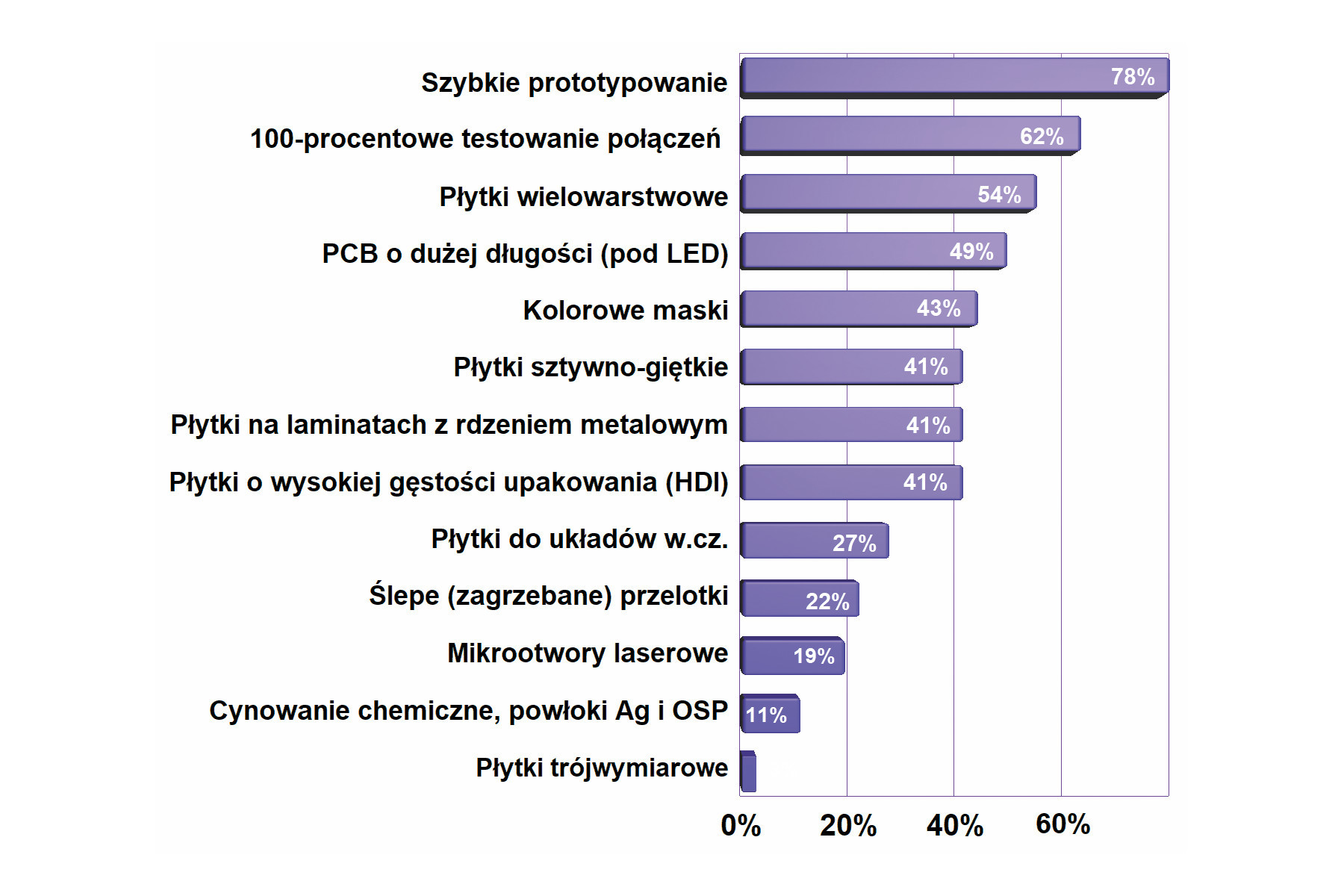

Rosnące wymagania odnośnie do gęstości mocy, ciągły rozwój systemów mobilnych i postępujące upowszechnienie różnych sposobów komunikacji to tylko niektóre z czynników wpływających na zmianę trendów i wymagań dla rynku płytek PCB. Branża projektowania i produkcji obwodów drukowanych podlega nieustannej zmianie i ewolucji w reakcji na rosnące oczekiwania użytkowników PCB. Zmiany te w znacznej części kształtowane są przez opracowywanie nowych technologii produkcji, jak również czynniki rynkowe, jak np. ograniczenia w wydobyciu i dostawach surowców. Urządzenia elektryczne oraz elektroniczne znajdują zastosowanie w coraz to nowych dziedzinach, co przekłada się na stawianie płytkom PCB dodatkowych wymagań, dotyczących m.in. ich rozmiaru, niezawodności, wytrzymałości czy efektywności termicznej.

PCB dużej mocy

Od pewnego czasu zaobserwować można rosnące zapotrzebowanie na obwody drukowane zawierające urządzenia oraz sygnały dużej mocy, o napięciach rzędu kilkudziesięciu czy kilkaset woltów. Częściowo jest to związane z rozwojem rynku pojazdów autonomicznych oraz odnawialnych źródeł energii. Nominalne napięcie na zaciskach zespołu akumulatorów autonomicznego samochodu wynosi typowo od 400 do 800 V – wyższe napięcie pozwala na transfer tej samej ilości energii przy mniejszych stratach przesyłu (ten sam fakt wykorzystuje się w liniach transmisyjnych sieci energetycznej). Kolejnym z powodów zwiększania możliwości mocowych płytek PCB jest chęć rozmieszczenia na nich większej liczby komponentów.

Zwiększanie mocy znacząco utrudniane jest przez inny powszechny trend, czyli miniaturyzację obwodów drukowanych, wymuszaną często przez oczekiwania użytkowników lub specyfikę urządzenia. Obwody dużej mocy wytwarzają zaś wielkie ilości ciepła, które musi zostać w bezpieczny sposób odprowadzone z układu. To z kolei wymusza staranną optymalizację obwodu pod względem termicznym, bardzo często wymagającą korzystania z zaawansowanych narzędzi symulacyjnych oraz stosowania dodatkowych systemów chłodzenia.

PCB dla IoT

Niemal każda gałąź przemysłu w jakiś sposób adaptuje się do wymagań i możliwości dostarczanych przez koncepcję Internetu Rzeczy (IoT, Internet of Things), przy czym produkcja obwodów drukowanych nie jest tutaj wyjątkiem.

Urządzenia IoT charakteryzują się dużą funkcjonalnością przy jednoczesnych niewielkich rozmiarach. Silnie wpływa to na sposób projektowania przeznaczonych dla nich płytek PCB, gdyż nierzadko konieczne jest operowanie na granicy oferowanych przez producentów możliwości technologicznych. Dotyczy to m.in. zagadnień związanych z komunikacją (w tym techniką antenową), przetwarzaniem sygnałów wysokiej częstotliwości, bezpieczeństwem, to wszystko zaś próbuje się rozwiązać w sposób możliwie najbardziej energooszczędny. Bezpieczeństwo oznacza przy tym zarówno komfort użytkownika (szczególnie w przypadku elektroniki noszonej), ale również poufność transmitowanych danych.

Obwody drukowane dla systemów IoT muszą też zazwyczaj spełniać określone standardy i zalecenia definiowane przez instytucje certyfikujące tego typu produkty. Dotyczą one m.in. wymagań odnośnie do kompatybilności elektromagnetycznej oraz wspomnianego bezpieczeństwa.

Obwody elastyczne

Technologia produkcji elastycznych oraz sztywno-elastycznych płytek PCB nieodłącznie towarzyszy rozwojowi urządzeń noszonych, elastycznych wyświetlaczy oraz produktów elektroniki medycznej. Popularność elastycznych obwodów drukowanych wynika z ich atrakcyjnych właściwości. W porównaniu do swoich sztywnych odpowiedników są bardziej odporne na naprężenia, rozciąganie oraz zginanie, ich kształt może być również dużo swobodniej dopasowywany do potrzeb aplikacji. Mogą także zmieniać kształt w trakcie pracy urządzenia, ułatwiając umieszczanie w produkcie ruchomych części. Charakteryzują się ponadto mniejszą wagą oraz mniejszą grubością, przy czym proces ich masowej produkcji nie jest znacznie bardziej skomplikowany niż w przypadku ich tradycyjnych odpowiedników.

Do głównych branż wykorzystujących elastyczne obwody drukowane zaliczyć można:

- Oświetlenie LED. Źródła światła typu LED zdobywają ogromną popularność ze względu na swoją energooszczędność oraz wysoką jakość i różnorodność oferowanego oświetlenia. W przypadku taśm LED elastyczność jest kluczową cechą, ponieważ pozwala użytkownikom na montaż oświetlenia w różnych miejscach i konfiguracjach, w zależności od aktualnych potrzeb.

- Urządzenia noszone. Tego typu urządzenia są często integrowane w strukturze ubrań oraz akcesoriów odzieżowych, takich jak opaski. Układy elektroniczne znaleźć można współcześnie nawet w niektórych modelach kasków sportowych. Zapotrzebowanie na elastyczne PCB w tego typu aplikacjach wynika zarówno z konieczności realizacji nietypowych kształtów produktu, jak i potrzeby zapewnienia wysokiej odporności na wstrząsy oraz niewielkiej masy urządzenia.

- Elastyczne wyświetlacze. Elastyczne wyświetlacze już od kilku lat przyciągają uwagę osób zainteresowanych rozwojem i przewidywaniem trendów w elektronice użytkowej. Na przeszkodzie do zdobycia przez nie globalnej popularności wciąż stoi wysoki koszt ich wytwarzania. Przewiduje się jednak, że w momencie redukcji kosztów produkcji układy te staną się następnym kamieniem milowym w rozwoju elektroniki mobilnej. Pewnego dnia zostaną prawdopodobnie podstawowym wyposażeniem większości modeli smartfonów i tabletów. Będzie to zapewne wymagać nadania elastycznych właściwości pozostałym elementom urządzenia, w tym również płytce PCB.

- Urządzenia medyczne. Rozwój urządzeń medycznych opiera się współcześnie na dwóch trendach – miniaturyzacji oraz elastyczności. Elastyczne obwody drukowane pozwalają na jednoczesną realizację obu tych celów. Do innych ich zalet zaliczyć można wysoką niezawodność oraz kompatybilność biologiczną. Układy tego typu nadają się do bezpośredniego kontaktu z ludzkimi tkankami, co nie było możliwe w przypadku tradycyjnych sztywnych PCB. Elastyczne płytki PCB znalazły zastosowanie w wielu urządzeniach medycznych, takich jak narzędzia chirurgiczne, implanty, układy monitorujące kondycję pacjenta oraz różnego typu czujniki.

Płytki sztywno-elastyczne

Płytki sztywno-elastyczne stanowią połączenie tradycyjnych sztywnych płytek oraz obwodów umieszczonych na podłożu elastycznym. Tego typu rozwiązanie stosuje się zazwyczaj jako alternatywę pozwalającą wyeliminować złącza i przewody łączące poszczególne płytki oraz zwiększyć gęstość upakowania modułów w obudowie urządzenia, co przekłada się na jego mniejsze rozmiary oraz masę. Na podłożu elastycznym, oprócz prowadzenia ścieżek, dopuszczalne jest również rozmieszczanie komponentów, choć wymaga to dużej ostrożności w wyborze lokalizacji.

Obie z wymienionych technologii znaleźć można w ofercie coraz większej grupy krajowych wytwórni płytek, maleje również koszt takich rozwiązań – przykładowo, dla większych serii rozwiązania sztywno-elastyczne mogą być czasami nawet bardziej opłacalne od tradycyjnych płytek, łączonych za pomocą przewodów oraz złączy, głównie z powodu uproszczenia etapu montażu oraz skrócenia łańcucha dostaw. Konstrukcje te wciąż pozostają jednak produktami znacznie bardziej złożonymi od klasycznych PCB, ich prawidłowe wykonanie wymaga zatem ścisłej współpracy pomiędzy projektantem a zakładem produkcyjnym.

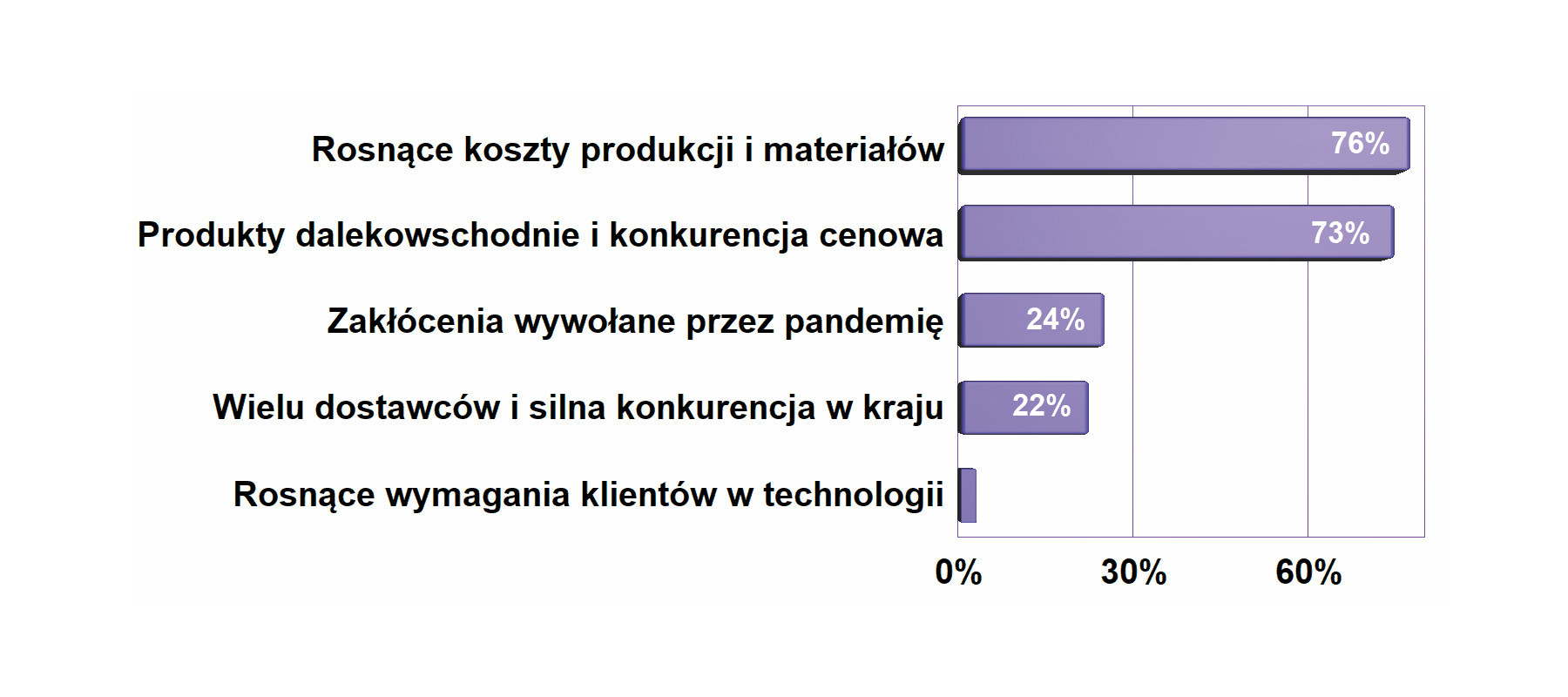

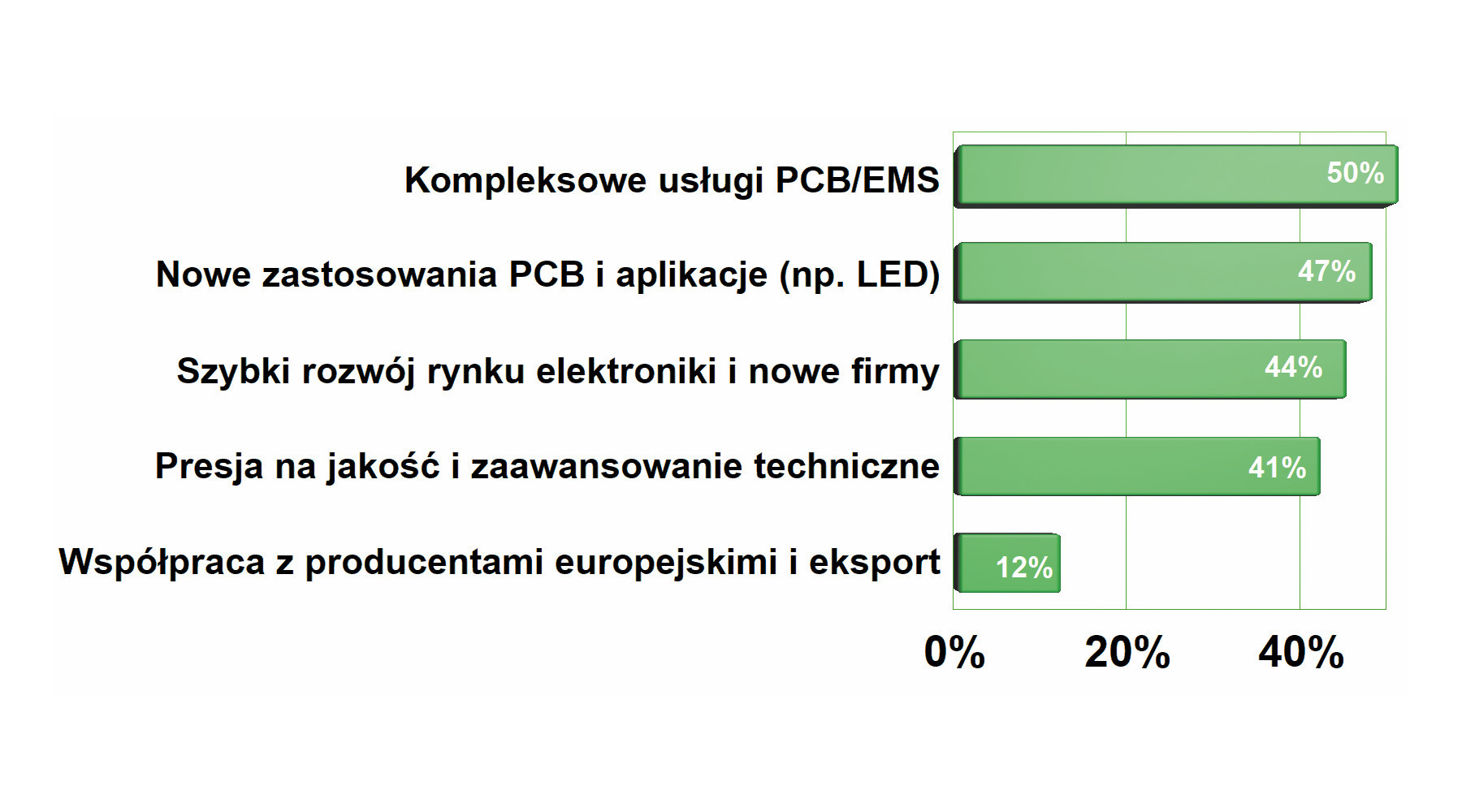

Pozycja producentów chińskich cały czas się zwiększa

Na rynku elektroniki od wielu lat firmy chińskie stanowią coraz ważniejsze źródło dostaw. W Azji zaopatrujemy się nie tylko w obwody drukowane, ale także w podzespoły, komponenty do budowy systemów i tworzenia projektów, jak zasilacze, sterowniki oraz materiały do produkcji (laminaty, kable). W ostatniej dekadzie z roku na rok potencjał tamtejszych firm się zwiększał, jakość produktów stale się poprawiała, a dostępność usług kurierskich drogą lotniczą ułatwiała znacząco import.

Pandemia, która zaczęła się w Chinach, te zależności trochę przewartościowała, bo okazało się, że opieranie biznesu i całkowite uzależnianie się od dalekowschodnich dostawców jest dla producentów elektroniki niekoniecznie korzystne. Teoretycznie sytuacja w Chinach niby już wróciła do normy i fabryki pracują normalnie, ale czasy dostaw są znacząco dłuższe, co wskazuje, że łańcuch dostaw nie działa jeszcze jak dawniej.

Z uwagi na takie zawirowania wielu producentów elektroniki zwiększa dywersyfikację swoich źródeł zaopatrzenia w materiały i komponenty po to, aby nie dopuścić do zakłócenia procesu produkcji. Część zleceń przekierowywana jest do firm europejskich, w tym też krajowych producentów, którzy są w stanie zapewnić szybką usługę i tym samym pomóc w prototypowaniu lub też ograniczeniu ryzyka. Zapewnienie stabilności rynku mimo trudnej sytuacji z pandemią ma tutaj znaczenie kluczowe, bo ogólnie w dalszym ciągu niska cena i możliwości technologiczne obwodów z Azji są wielką przewagą na rynkiem krajowym czy europejskim. Pandemia tego nie zmieniła i nie zmieni, co najwyżej nauczy wszystkich dywersyfikacji.

Koszty produkcji PCB znacznie wzrosły

Produkcja i sprzedaż płytek PCB jest cały czas w trendzie wzrostowym, bo rynek elektroniki szybko rośnie i tworzy na tyle duży popyt, że pokrywa on cykliczne wahania koniunktury i wzrost kosztów. Nie wiadomo, jak będzie z cenami obwodów w 2023 roku, bo niestety ostatnie 2 lata były okresem dużych podwyżek cen materiałów do produkcji PCB. Teraz drożeje energia elektryczna, co jeszcze bardziej pogłębia nierównowagę w wymaganiach i kosztach między obszarem Europy i Azji.

Montaż PCB remedium na problemy?

Z istnieniem silnej konkurencji chińskiej w zakresie płytek drukowanych trzeba się niestety pogodzić i szukać na rynku nisz oraz metod zapewnienia większej wartości dodanej, która pozwoli firmie zachować konkurencyjność. W warunkach krajowych taką niszą jest montaż podzespołów, a najlepiej pełna usługa kontraktowa EMS.

W stronę EMS kierują się w zasadzie wszystkie firmy z analizowanego obszaru. Producenci kontraktowi rozszerzają działalność o zapewnienie płytek drukowanych dla klienta oraz komponentów. Nawiązują oni współpracę z producentami chińskimi, współpracują z dostawcami (pośrednikami, brokerami) obecnymi na rynku w Polsce i biorą na siebie to, aby płytki niezbędne do produkcji móc zorganizować bez angażowania klienta. Dla tych firm jest to naturalne działanie, bez żadnego obowiązującego schematu współpracy. Jedni nawiązują współpracę bezpośrednią w producentami w Chinach, inni współpracują z brokerami działającymi w kraju, a najwięcej firm EMS działa w modelu mieszanym, czyli bez ułożonej z góry współpracy oraz nastawienia na jednego partnera.

Montaż podzespołów oferują także producenci PCB, którzy rozwijają w tym kierunku biznes. Jest to słuszny kierunek pozwalający zapewnić lepszą ofertę klientowi, zgodny z oczekiwaniami rynkowymi i globalnymi trendami w zakresie wzrostu znaczenia outsourcingu i pogłębiającej się specjalizacji.